Fijnkotteren

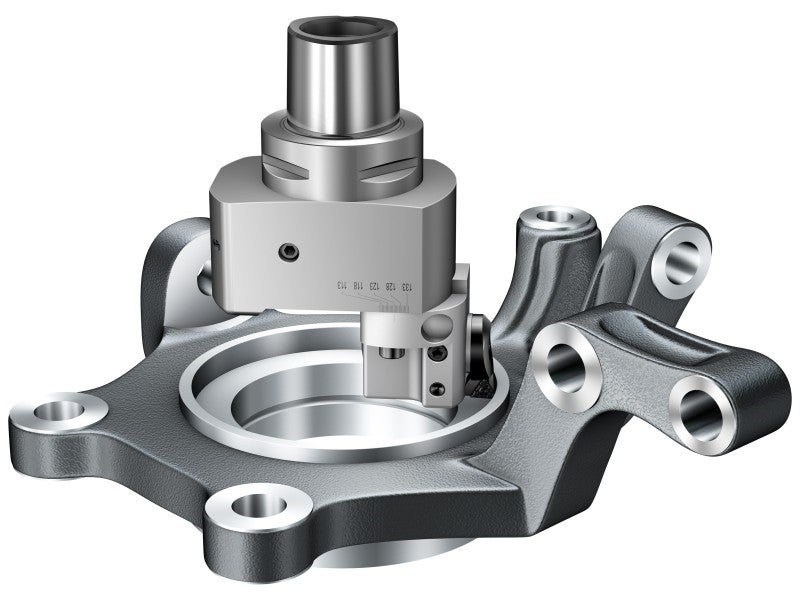

Fijnkotterbewerkingen worden uitgevoerd voor het nabewerken van een bestaand gat en voor het realiseren van een nauwe gattolerantie en de juist positionering met een hoge kwaliteit oppervlakte-afwerking. De bewerking wordt uitgevoerd met kleine snededieptes, meestal onder de 0.5 mm (0.020 inch).

Kotteren met één snijkant wordt gebruikt voor nabewerkingen met kleine snededieptes wanneer een nauwe tolerantie (IT6 tot IT8) of een hoogwaardige oppervlakte-afwerking vereist is. De diameter van een fijnkottergereedschap kan binnen microns worden ingesteld met een hoog precisiemechanisme. Kotteren met één snijkant kan worden toegepast met een voorkottergereedschap voor het nabewerken van gaten met toleranties van IT9 of groter.

Trekkend kotteren

Trekkend kotteren wordt gebruikt voor het bewerken van een gat met een hoek die niet kan worden bereikt vanuit de tegenoverliggende richting. Trekkend kotteren kan ook worden gebruikt voor het optimaliseren van de concentriciteit van een gat met een hoek, omdat het gehele gat wordt bewerkt vanuit één positie.

Opm.: Zorg ervoor dat het kottergereedschap door het gat gaat met de hoek en dat de voorkant van het kottergereedschap niet botst met het werkstuk. Bij trekkend kotteren is het kottergereedschap geconfigureerd om zich door een gat met een minimum diameter van DC/2 + BD1/2 te verplaatsen.

Gereedschapsinstelling voor trekkend kotteren:

- Verwijder de stifttap uit de bovenste snijvloeistofuitlaat en bevestig deze in de onderste snijvloeistofuitlaat

- Vloeistofuitlaat om de juiste koelmiddelpositie te krijgen (voor de kleinste gereedschapsafmetingen kan de stifttap niet worden bevestigd in de onderste snijvloeistofuitlaat)

- Draai de cassette 180°

- Gebruik een sledeverlenging indien nodig

- Keer de draairichting om

Uitwendig kotteren

Uitwendige nabewerkingen kunnen worden gedaan met een fijnkottergereedschap teneinde een nauwe diametertolerantie te realiseren.

Gereedschapsinstelling voor uitwendig kotteren:

- Keer de draairichting om

- Draai de kop 180°

- Houd rekening met de maximale bewerkingslengte l3 en de buitendiameter van het gereedschap om botsingen te voorkomen

Voor uitwendig bewerken, zal de massa van de slede en fijnkotterkop rond het werkstuk roteren en hoge centrifugaalkrachten veroorzaken. Daarom moet de maximale snijsnelheid voor een uitwendige toepassing worden berekend m.b.t. de maximale snijsnelheid voor de diameter wanneer de kop 180° is geroteerd, hetgeen betekent dat het gereedschap is geconfigureerd voor fijnkotteren.

Rekenvoorbeeld:

- Uitwendige diameter die bewerkt moet worden: 80 mm (3.15 inch)

- De inwendige diameter die bewerkt kan worden (met deze positie van slede en kop): 210 mm (8.27 inch)

Opm.: Voeg altijd 130 mm (5.12 inch) toe aan de diameter die bewerkt moet worden om de diameter te verkrijgen voor het berekenen van de maximale tpm - Maximum snijsnelheid gebaseerd op inwendige bewerking (in dit voorbeeld voor CoroBore® 825): 1200 m/min (3937 ft/min)

- 1200 m/min (3937 ft/min) bij diameter 210 mm (8.27 inch) staat gelijk aan 1820 tpm. Dit betekent dat 1820 tpm het maximum is dat gebruikt kan worden voor deze slede en koppositie

- Voor uitwendig bewerken, komt 1820 tpm overeen met de snijsnelheid 460 m/min (1509 ft) bij diameter 80 mm (3.15 inch)

Wisselplaatkeuze voor nabewerkingen

Positieve wisselplaten zijn de eerste keuze voor alle fijnkottertoepassingen omdat ze lagere snijkrachten bieden dan negatieve wisselplaten. Een groot assortiment van wisselplaatgeometrieën is ook beschikbaar.

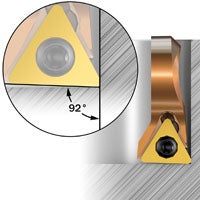

De intredehoek voor fijnkotteren moet tenminste 90° zijn om de radiale snijkrachten te minimaliseren en trillingen te voorkomen.

De meest van de Sandvik Coromant fijnkottergereedschappen hebben een intredehoek van 92°, om het bewerken van hoeken en blinde gaten mogelijk te maken zonder dat de gehele snijkant aangrijpt.

Meer informatie over het kiezen van de juiste draaiwisselplaat.

Snijkrachten bij fijnkotteren

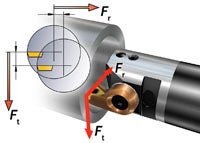

Wanneer het gereedschap in snede is zal een tangentiale en radiale component van de snijkracht proberen het gereedschap af te buigen van het werkstuk. De tangentiale component zal proberen het gereedschap neerwaarts te duwen en weg van de hartlijn. Hiermee wordt de gereedschapvrijloophoek gereduceerd.

Elke radiale afbuiging betekent dat de snedediepte alsmede de spaandikte wordt gereduceerd, hetgeen kan leiden tot trillingsneigingen.

Balanceren bij fijnkotteren

Onbalans, veroorzaakt door een asymmetrisch gereedschap of grote rondloop, genereert een kracht die werkt op het kottergereedschap. In de meeste toepassingen is de kracht die wordt gegenereerd door onbalans verwaarloosbaar vergeleken met de snijkrachten.

Bij hoge snelheden, met name bij lange uitsteeklengten, kan de onbalans trillingen veroorzaken en zal daarom invloed hebben op de gatkwaliteit.

Gereedschapsafbuiging

De grootte van de tangentiale- en radiale componenten van de snijkracht wordt beïnvloed door de snedediepte, neusradius en instelhoek.

Afbuiging in radiale richting heeft invloed op de diameter van het bewerkte gat. De tangentiale afbuiging heeft invloed op de wisselplaatsnijkant die naar beneden wordt afgebogen, weg van de centerlijn. Volg onze aanbevelingen om radiale afbuigingen te compenseren . Sandvik Coromant´s fijnkottergereedschappen zijn uitgerust met een instelmechanisme, waardoor het mogelijk is de diameter in te stellen binnen 2 μm (0.0787 μinch).

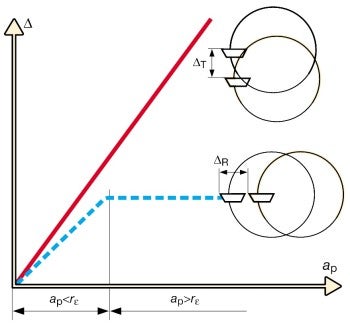

X-as: Snedediepte

Y-as: Afbuiging

Rode lijn: Tangentiale afbuiging

Blauwe lijn: Radiale afbuiging

Toepassingschecklist voor fijnkotteren

- Kies de grootst mogelijk koppelingsmaat of baardiameter

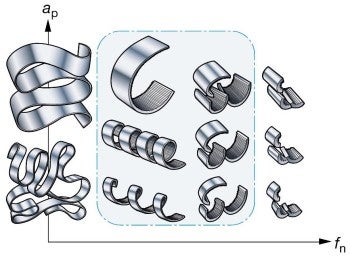

- Zorg voor een correcte spaanbeheersing. Korte/harde spanen kunnen leiden tot trillingen en lange spanen kunnen leiden tot een slechtere oppervlakte-afwerking en wisselplaatbreuk

- Kies de kortst mogelijke uitsteeklengte, gebruik gedempte kotterbaren voor uitsteeklengten langer dan vier keer de koppelingsgrootte

- Een grote neusradius (RE) leidt tot betere procesbetrouwbaarheid en oppervlakte-afwerking maar kan trillingen genereren. Neusradius groter dan 0,4 mm (0.016 inch) wordt niet aanbevolen. Neusradius van 0,2 mm (0.008 inch) wordt aanbevolen bij het gebruik van kotterbaren voor kleine diameters

- Wisselplaten met dunne coatings of ongecoate wisselplaten bieden normaal gesproken lagere snijkrachten vergeleken met dik gecoate exemplaren. Vooral belangrijk wanneer de relatie tussen gereedschapslengte/diameter groot is.

- Een scherpe snijkant verbetert de gatkwaliteit door geminimaliseerde neiging tot trilling

- Een geometrie met een open spaanbreker kan vaak gunstig zijn

- Kies een licht snijdende wisselplaat om een goede oppervlakte-afwerking te verkrijgen (niet aanbevolen voor instabiele condities of lange uitsteeklengten)

- Onvoldoende aangrijping van de snijkant kan de trilling versterken door frictie tijdens het snijden

- Overmatige aangrijping van de snijkant (grote snedediepte en/of voeding) kan de trillingen versterken door gereedschapsafbuiging

- Een wisselplaat-hardmetaalsoort met een hogere taaiheid kan worden overwogen in sommige bewerkingen als antwoord op risico's van spaanblokkering of trillingsneigingen

- Zorg bij het produceren van gaten met een nauwe gattolerantie altijd dat de laatste instelling wordt gemaakt na meting van de gatdiameter terwijl het gereedschap nog steeds in de machinespil is. Dit compenseert voor eventuele uitlijnfouten tussen het voorinstelapparaat en de machinegereedschapspil, radiale afbuigingen of wisselplaatslijtage

- Zorg ervoor dat het kottergereedschap en het werkstuk goed worden opgespannen

- Gebruik snijvloeistof voor het verbeteren van de spaanafvoer, standtijd en gatgeometrie

- Modulair systeem voor kleine diameters Een conische schacht resulteert in een rechter gat bij lange uitsteeklengten, ongeacht welke houder wordt gebruikt. Een conische volhardmetalen schacht moet worden gekozen voor uitsteeklengte tot 6xDVoor een cilindrische schacht wordt de beste rechtheid over het algemeen verkregen bij korte uitsteeklengtenKies zwaar-metalen schachten voor de beste stabiliteit en verminderde trillingsneigingen bij korte uitsteeklengtenKies hydraulische spantanghouders met hoge precisie voor de beste stabiliteit en productiezekerheid

Raadpleeg ook Toepassen van kotteren voor algemene aanbevelingen.

Zie onderstaande gebruiksaanwijzing voor het aanbevolen aandraaikoppel.

Voorkotteren

Voorkotteren richt zich voornamelijk op het verwijderen van metaal en om het gat... chevron_right

Kotteren

Kotteren is een bewerkingsproces voor het vergroten of verbeteren van de kwaliteit... chevron_right

Toepassen van kotteren

Om een geoptimaliseerd kotterproces te realiseren, moet met verschillende factoren... chevron_right

Draaien

Productoverzicht De keuze van de kotterbaar heeft een grote invloed op de kosten... chevron_right