フライス加工

製品概要

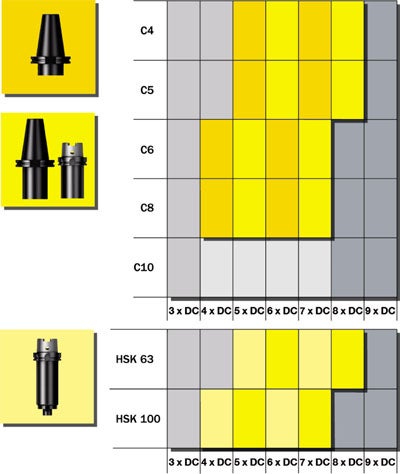

HSKやモジュラー型コロマントキャプトカップリングとともに、即納可能なさまざまなサイレントツールのフライスアダプタがあります。標準アダプタの中に適切な製品がない場合は、特注品をお求めください。スリッティングカッター用アダプタや、大型サイドカッターおよびロングエッジカッターに内蔵されているダンパーも、特殊品としてご注文いただけます。

| エンドミルおよび肩削りカッター | フェースミルおよび肩削りカッター用防振アダプタ | |

| コロミル390D | 防振型アダプタ – コロマントキャプト | 防振型アダプタ – HSK |

|  |  |

| 円筒シャンク、またはコロマント キャプトバックエンドカップリング | コロマントキャプト バックエンドカップリング (C4、C5、C6、C8) | HSKバックエンドカップリング (HSK 63、HSK 100) |

| コースピッチ、クロスピッチ、 エクストラクロスピッチ | 幅広いカッティングヘッド | 幅広いカッティングヘッド |

| DC: 20-40 mm (0.787-1.575 inch) | クーラントスルー | クーラントスルー |

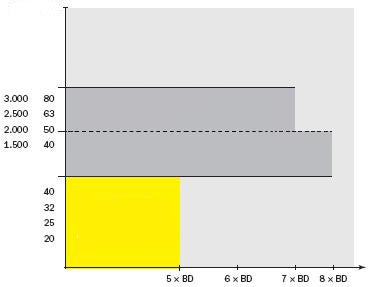

| 突出し量:≤ 5 x BD 以下 | BD: 40-80 mm (1.968-3.150 inch) | BD: 63-100 mm (2.480-3.937 inch) |

| DMM: 16-32 mm (0.750-1.500 inch) | DMM: 16-27 mm (0.750-1.000 inch) | |

| 突出し量:8 x BD 以下 | 突出し量: 8 x BD 以下 |

- コロミル390フライスカッターの防振ボーリング工具は、標準品でご用意しています。カッター径は、20–40 mm(0.79–1.57 inch)です。

- 40 mm(1.57 inch)以上の径については、コロマントキャプトC4-C8サイズの防振アダプタがあります。クーラントスルー、アーバ取付けタイプで、標準品としてご注文いただけます。アダプタはベーシックホルダと組み合わせることで、ほとんどのマシンインターフェースに対応した組付け式防振工具になります。

- HSKカップリングの機械の場合は、サンドビック・コロマントのHSKベーシックホルダで組み付けることができるように、一体型アダプタを選択することができます。

- また、MSSCホルダアダプタも標準品からご注文いただけます。

| アダプタ径、BD | |||

| inch | mm | ||

| 突出し量 LU/BD |

| 特殊品 |

| 回転工具用コロマントキャプトおよびHSKアダプタ フェースミルおよび肩削り用防振型アダプタ |

| コロミル390D エンドミルおよび肩削りカッター |

コロミル390D – 加工領域

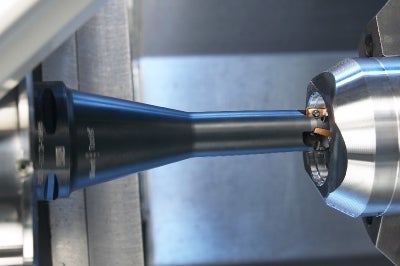

コロミル390Dは細長い形状の工具での真の生産性向上ツールで、縦横マシニングでの使用に最適です。カッターは工具リーチに合うように設計されていると当時に、複合加工機でチャックに近い領域を加工する際にも有効です。

ラインナップは、コロマントキャプトC6、C5サイズ、径は20 mm、25 mm、32 mm(0.79、0.94、1.26 inch)で、加工長がカッター径(Dc)の3–5倍の円筒シャンクで構成されています。

- 高剛性

- バリエーションが豊富なベーシックホルダ

- クローズリーチの第一推奨

- 高剛性

- バリエーションが豊富なベーシックホルダ

- 一体型マルチタスクスピンドル

- オープンリーチの第一推奨

- コロマントキャプト C5

- コロマントキャプト C6

- 円筒シャンク

- コロチャック930による正確なホールディング

- コレットチャック

ショートおよびロングベーシックホルダ

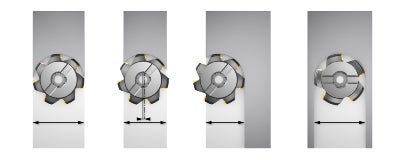

アーバ取付けアダプタとベーシックホルダを組み合わせることで、最大8 x BDまでのほとんどの加工ソリューションを使用することができます。突出し量が8 x BDを超える場合、または他に特別な条件がある場合は、特注品が最適なオプションです。

| 防振なし/超硬 |  | 特注品 |

フェースミルおよび肩削りカッター用防振アダプタ

- Cx-391.05CD

- 392.41005CD

加工概要

回転工具による作業は、ボーリングバイトを頑丈なツールポストに装着する旋削加工とは異なりますが、正常な加工の条件はほとんど同じです。

|  |

びびりの抑制

ワークのセットアップと工作機械の安定性は、びびりを最小限に抑制するために慎重に考慮しなくてはならない2つの重要な項目です。

ワーク

- 加工中に発生する切削抵抗に耐えられるように、ワークを最適な方法で固定します。

- ワークが最も安定する方向に切削抵抗を発生させることができる構造と切込角のフライス加工コンセプトを使用します。

- できるだけ安定した状態を保てる加工方法と加工方向で切削します。

機械

- 工作機械の状態がびびりに大きな影響を及ぼします。スピンドルベアリングや送り機構が過度に摩耗していると、機械加工性が悪くなります。

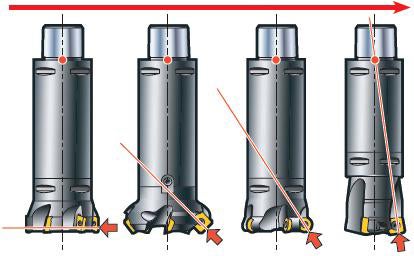

サイレントツールのすべての防振アダプタは、内部機構(ダンパー)の調整を変化させて、さまざまな突出し量に対応できるよう設計されています。エクステンションアダプタを追加するよりも、最適な長さのアダプタを使用することによって、最高の加工成果が得られます。7–8 x BDを超える場合は、特殊品のアダプタをお求めください。

加工長に合わせた防振型アダプタを ご使用ください |

プログラミングのガイドライン

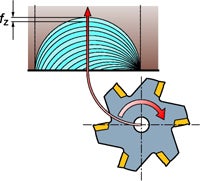

正面フライス加工の基本原則は、縦にカッターを何度も走らせるのでなく、カッターが常にワークに食いつき、切削している状態にしておくことです。これにより、切込みおよび抜けの回数が最小限に抑えられるため、びびり原因となる好ましくない負荷がチップにかかるのを防ぎます。

|  |

| ロールインでアプローチ | 常にカッターがワークに食いついているようにします。 |

ロールインで切り込む。

切りくずを薄くするため、抜け際では切りくず厚さが小さくなるくように、ロールインで切り込みます。この手法によって、抜け際で切りくずが厚くなった場合に生じるびびり傾向が回避されます。

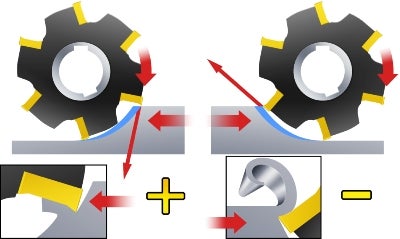

加工方向

ダウンカットはほとんどのフライス加工の第一推奨です。工作機械の動力が不足している場合や、ワークが曲がりやすい場合などは、アップカットが望ましいことがあります。ただし、アップカットの場合は、切削抵抗によってワークが浮く傾向があります。これについては、ワークをクランプする際に、ワークが浮かないように入念に固定する必要があります。

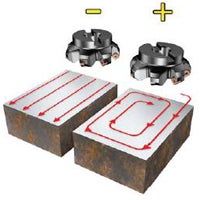

カッターの位置と径

一般的な正面フライス加工の場合、カッター径は加工幅より20~50%大きくなければなりません。また、カッターは少し中心からずらして取り付ける必要があります。カッターをワーク中心位置に取り付けないでください。

カッター径がワークより小さい場合は、最大加工幅がカッター径の60~70%になるように推奨します。

フル溝加工では、食いつくチップの数を減らして、びびりを回避することが非常に重要です。

びびりに影響する要素

びびりに大きな影響を及ぼす要因は、基本的に4つあります。

- 切込角/リードアングル、および切削抵抗

- 径方向の切込み深さに対するカッター径

- チップブレーカ

- カッターピッチ

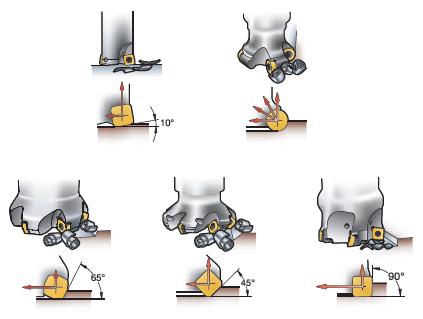

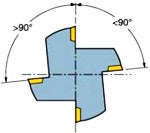

切込角

切込角は切削抵抗の方向を決定するので重要な要素です。切込角(KAPR)が大きくなると、背分力が大きくなります。工程とアプリケーションに応じてカッターコンセプトを選定します。

背分力が大きくなると、防振工具と標準工具との機能性に違いがあるのが分かります。

小さな切込角と短い突出し量を組み合わせることで、びびりが発生することなく、カッターの最大切込み量を実現できる場合があります。

工具の安定性向上 | |||

| |||

コロミル390/ コロミル490 | コロミル345 | コロミル200/ コロミル300 | コロミル210 |

径方向の切込み深さに対するカッター径

工具径を小さくすると、切削動力や必要なトルクが下がるだけでなく、歪みを生じさせる切削抵抗も小さくなります。径方向の切込みに対するフライスカッター径の比率は、どんな最大値よりも小さく維持する必要があります。

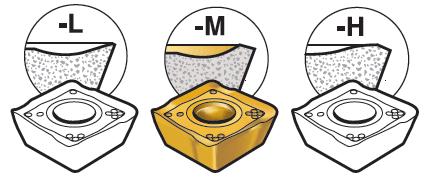

チップブレーカ

切削工具のチップブレーカは軽切削または中切削用をご使用ください。

サイレントツールの限界値

高い温度によって防振機構の性能が変化する恐れがあります。可能であれば、エアまたはクーラントを使用します。過度の回転数N(rpm)でも、防振機構の機能が低下することがあります。

カッターピッチ

複数のチップが被削材に接触する状態では、びびりが発生するリスクが高くなります。ただし、びびり発生の限界深さ以下の切込みで加工する限り、チップ数が増加するに連れて、生産性もアップします。最良の成果を実現できる径方向切込みとカッターピッチで加工してください。防振工具で生産性の高い加工を実現するには、多くの場合、コースピッチが最適な選択肢です。

不等分割カッター 切削抵抗が共鳴してびびりが発生します。したがって、不等分割カッターはびびりを最小限に抑える有効な手段です。不等分割カッターは共鳴する力を鈍らせて、安定性を高めます。特に、径方向切込み(ae)が大きく、突出し量が長い場合に有効です。 |  |

| コースピッチ – L | クロスピッチ – M | エクストラクロスピッチ – H | ||

|  |  | ||

| チップ数が少ない不等分割カッター:切削抵抗が最も低いため、不安定な加工の第一推奨 | コンセプトによって異なりますが、 チップ数が中位の等分割 または不等分割カッター 安定した条件の荒加工の第一推奨 | チップ数が最大の等分割カッター 小さい径方向切込みで、高生産性を実現する第一推奨(1枚以上の切刃がワークに接触する) |

加工のヒント

チップ材種およびチップブレーカ

小さなホーニング(ER)を選定します。厚膜コーティングチップから薄膜コーティングチップの順に選定します。必要に応じて、ノンコートチップを使用します。良好な切りくず生成機能を持ったシャープなポジチップを使用します。

切込角

切込角が小さくなるほど、切りくずは薄くなり、さらに切刃に沿って広がります。このため、刃当り送りを高くすることができます。また、切込角が小さいと、切削抵抗の多くが軸方向に移動するため、びびりが発生するリスクも軽減されます。

カッターピッチ

防振工具で生産性の高い加工を実現するには、多くの場合、コースピッチが最適な選択肢です。切削抵抗の方向をゆっくり変化させるには、コースチップカッターを使用します。チップ数を減らすと、軸方向の切込みを大きくすることができます。

刃当たり送り

刃当たり送りが高くなると、工作機械のスピンドルに絶えず負荷がかかるため、ベアリングの遊びを利用すことができなくなる場合があります。

切りくず排出量(Q)

可能な場合は、切込みaeを初回試行値として60%~80%の範囲内で選択します。チップ数を減らして、切りくず排出量(Q)を最大にします。これは特にフル溝加工を使用する場合に重要です。

切りくず排出

圧縮エアーを使用して、切りくずが再切削されるのを防止します。これは特に深穴加工のときに重要です。コースピッチカッターでは、切りくずを排出できる大きなスペースが確保されています。

切込みと抜け際

カッターの中心線がワークの端と重なる状況は避けてください。そのような状況では、切りくず厚さが最大になるときにチップが加工ワークから離れてしまうため、切込み時と抜け際での衝撃負荷が非常に大きくなります。