穴あけ工具の摩耗およびトラブルシューティング

トラブルシューティング

- 刃先交換式ドリル

- ヘッド交換式ドリル

- 超硬ソリッドドリル

刃先交換式ドリル

オーバーサイズ穴

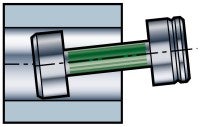

回転ドリル

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- 外周刃に高じん性のブレーカを試す(中心刃を維持)

ワーク回転ドリル

- 旋盤の芯合わせをチェックする

- ドリルを180度回転する

- 外周刃に高じん性のブレーカを試す(中心刃を維持)

アンダーサイズ穴

回転ドリル

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- 中心刃に高じん性のチップブレーカを、外周刃に軽切削チップブレーカを試す

ワーク回転ドリル

- 静止:旋盤の芯合わせをチェックする

- 静止:ドリルを180度回転する

- 中心刃に高じん性のブレーカを、外周刃に軽切削ブレーカを試す

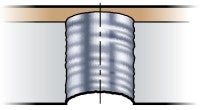

芯残り穴

回転ドリル

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- 外周刃にその他のチップブレーカを試し、送り速度を推奨値の範囲内で調整する

- ドリルの突出し量を短くする

ワーク回転ドリル

- 旋盤の芯合わせをチェックする

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- ドリルの突出し量を短くする

- 外周刃にその他のチップブレーカを試し、送り速度を推奨値の範囲内で調整する

びびり

- ドリルの突出し量を短くして、加工物の剛性を上げる

- 切削速度を下げる

- 外周刃にその他のチップブレーカを試し、送り速度を推奨値の範囲内で調整する

機械のトルクが不十分

- 送りを下げる

- 軽切削ブレーカを選択して、切削抵抗を小さくする

機械の動力が不十分

- 速度を下げる

- 送りを下げる

- 軽切削ブレーカを選択して、切削抵抗を小さくする

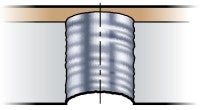

非対称穴

穴の底部が大きくなる(センターチップの切りくずの詰まりが原因)

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- 外周刃にその他のチップブレーカを試し、送り速度を推奨値の範囲内で調整する

- ドリルの突出し量を短くする

短い工具寿命

- 推奨切削条件をチェックする

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- ドリルの突出し量を短くして、ワークの安定性を改善し、工具の保持状態をチェックする

- チップ/チップシートおよびスクリューの損傷をチェックする

- 摩耗の種類とその対策を参照する

- できれば、より耐摩耗性の高い材種を選択する

チップスクリューの破損

- トルクレンチを使用して、モリコートを塗布したスクリューを締め付ける

加工面品質不良

- 良好な切りくず処理が重要

- 送りを下げる (vfの保持が重要である場合は、切削速度も上げる)

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- ドリルの突出し量を短くして、加工物の剛性を上げる

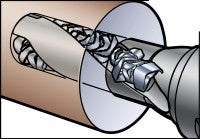

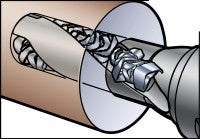

ドリルフルートの切りくず詰まり

長い切りくずが原因

- 推奨チップブレーカと推奨切削条件を確認する

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- 送りを推奨切削条件の範囲内で下げる

- 切削速度を推奨切削条件の範囲内で上げる

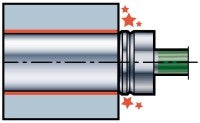

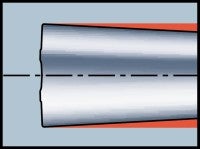

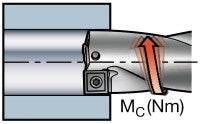

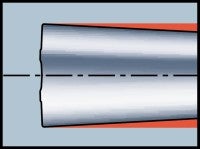

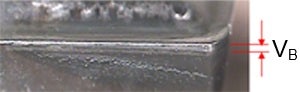

たわみ

- 穴公差が範囲外

- 仕上面の不良 – 収縮痕

- ツールボディーの摩耗

- チップの欠損

| 原因 | 対策 |

| 切削抵抗が高すぎる | 1. コーナRの小さなブレーカを選択する 2. 送りを下げる 3. 切込み時の送りを下げる |

| 安定性の不足 | 1. 安定性を高める 2. 短い工具ボディを選択する (4xD -> 3xD) |

切りくず生成問題

長い切りくずが生成される被削材、ステンレス鋼や低炭素鋼など

| 結果 | 考えられる原因 | 対策 |

| 好ましくない/長い切りくず – 切りくずの詰まり | チップブレーカが不適切 | LMチップブレーカを選択する |

| 加工面品質不良 | 切削速度が低すぎる | 切削速度を上げる |

| チップまたは工具の破損 | 送りが高すぎる | 送りを下げる |

短い切りくずが生成される被削材、通常の鋼材など

| 結果 | 考えられる原因 | 対策 |

| 好ましくない/長い切りくず – 切りくずの詰まり | ワーク回転工具 (旋盤) | 低送り用ブレーカを選択する (GR -> GM) |

| 加工面品質不良 | チップブレーカが不適切 | 送りを上げる |

| チップまたは工具の破損 | 1. 切削速度が低すぎる 2. 送りが低すぎる | 切削速度を上げる |

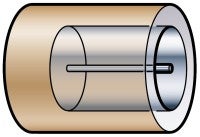

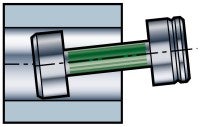

ヘッド交換式ドリル

穴公差範囲外

- チップの摩耗をチェックする

- 振れをチェックする

- 送りを下げる

- ワークの安定性、工具の保持、ワークの加工面をチェックする

- 長いドリルの場合は案内/スポットドリル

- 固定使用の場合は心合わせをチェックする

びびり

- ドリルの突出し量を短くして、ワークの安定性を改善し、工具の保持状態をチェックする

- 切削速度を下げる

- 回転あたりの送りを調整する

機械の動力またはトルクの不足

- 速度を下げる

- 送りを下げる

- 軽切削ブレーカを選択して、切削抵抗を小さくする

非対称穴

穴の入口が広くなる

- 振れをチェックする

- 送りを調整する

- ドリルの突出し量を短くし、工具の保持をチェックする

- 長いドリル用の案内穴を短いドリルであける

短い工具寿命

推奨切削条件をチェックする

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- ドリルの突出し量を短くして、ワークの安定性を改善し、工具の保持状態をチェックする

- チップ/チップシートおよびスクリューの損傷をチェックする

- 摩耗の種類とその対策を参照する

- できれば、より耐摩耗性の高い材種を選択する

加工面品質不良

- 良好な切りくず処理が重要

- 送りを下げる (vfを維持することが重要な場合は、切削速度を上げる)

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する

- ドリルの突出し量を短くする、ワークの安定性を改善する

ドリルフルートの切りくず詰まり

- 切削条件を調整して切りくず処理を改善する

- 切削油の供給量を増やす、フィルタを清掃する、ドリル内の切削油孔を清掃する、切削油の濃度をチェックする

- 切りくずの詰りによってドリルボディーに極端な摩耗が発生することがある

- ドリルボディーに付着したワーク材を除去し切りくずの詰まりを防止する

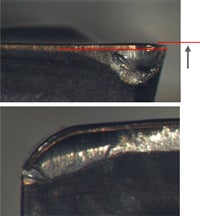

入口の切りくず

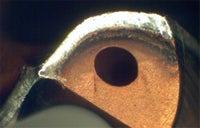

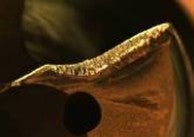

外周部の針状の切りくず

- スタート部周辺に針が出ている場合は、過度な摩耗の恐れがある

- 考えられる原因 - 下記に起因するアンバランス:振れ傾斜面への切込み送りが高すぎる不安定な/好ましくない加工条件コーナー摩耗/破損

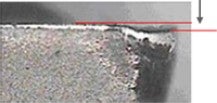

切りくず処理 - 最適化

- 上に示すようなスクラッチマークは、切りくずの詰まりを示しています。これは穴品質を低下させる原因となります。穴品質を改善するには、送りを下げること、および切削速度を上げること(可能な場合)を推奨します。

超硬ソリッドドリル

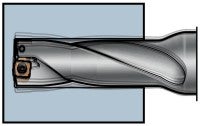

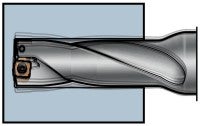

切込みチップ – 超硬ソリッド/刃先交換式ドリル

外周部の針状の切りくず

- スタート部周辺に針が出ている場合は、過度な摩耗の恐れがある

- 考えられる原因 - 下記に起因するアンバランス:振れ傾斜面への切込み送りが高すぎる不安定な/好ましくない加工条件コーナー摩耗/破損

切りくず処理 - 最適化

- 上に示すようなスクラッチマークは、切りくずの詰まりを示しています。これは穴品質を低下させる原因となります。穴品質を改善するには、送りを下げること、および切削速度を上げること(可能な場合)を推奨します。

穴あけ工具の摩耗の種類

- 刃先交換式ドリル

- ヘッド交換式ドリル

- 超硬ソリッドドリル

刃先交換式ドリル

逃げ面摩耗

逃げ面摩耗は、平均している場合は正常で望ましい摩耗です。逃げ面摩耗は下記の原因となります:

- 仕上面が粗い

- 穴公差が範囲外

- 消費動力の増加

| 原因 | 対策 |

| 1. 切削速度 (vc) が高すぎる | 1. 切削速度 (vc) を下げる |

| 2. 材種の耐摩耗性の不足 | 2. 耐摩耗性の高い材種を選択する |

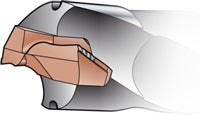

すくい面摩耗

中心刃

外周刃

すくい面摩耗の結果:

- 切刃が弱くなり刃先の破損が発生し、好ましくない切りくずが生成されることがある

- 仕上面が粗悪

- 消費動力の増加

| 原因 | 対策 |

| 中心刃:摩耗性の高い切りくず (被削材) | 中心刃:送りを下げる |

| 外周刃:高温による拡散摩耗 (PVDの場合さらに悪化) | 外周刃: 1. 切削速度を下げる 2. より耐摩耗性の高い材種を選択する (MT-CVDなど) |

| 良好な切りくずの生成のために、より強力なブレーカを選択する |

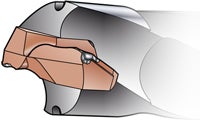

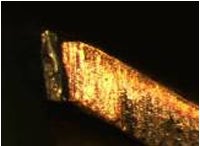

塑性変形

陥没

盛り上り

刃先の陥没または盛り上りにより、切りくず処理が円滑に行われず、仕上面が粗悪になったり、穴が公差に収まらない原因になります。

| 原因 | 対策 |

| 高い圧力 (送りまたはワークの硬さまたはその両方) により切削温度が高くなりすぎる | 送り (fn) を下げる PD (高温硬度) に対する耐性の高い材種を選択する 切削速度 (vc) を下げる |

| 過度の逃げ面摩耗/すくい面摩耗またはその両方の最終結果 | PD (高温硬度) に対する耐性の高い材種を選択する 切削速度 (vc) を下げる |

刃先ゾーンのチッピング

刃先ゾーンのチッピングの結果:

- 過大な逃げ面摩耗

- 仕上面が粗悪

| 原因 | 対策 |

| 不安定な加工条件 | 安定性の向上 (工具の突出し量、固定) |

| 荒れた面 | 切込み時の送りを下げる。より靭性の高いブレーカを選択する |

| 材種のじん性の不足 | よりじん性の高い材種を選択する |

| チップブレーカが弱すぎる | より強力なブレーカを選択する |

| 切削油の不足 | 切削油を増量する |

| 砂かみ (鋳鉄) | より剛性の高いブレーカを選択し、送りを下げる |

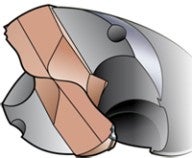

破損

チップ欠損は下記の原因となります。

- 工具の破損

- ワークの破損

| 原因 | 対策 |

| 安定性の不足 | 安定性の向上 (工具の突出し量の短縮、ワーク固定状態の改善など) |

| 断続加工 | 送りを下げ、よりじん性の高いブレーカ(-GRまたは–GT) を選択する |

| 切削油の不足 | 切削油を増量する |

| 送りが高すぎるか、切削速度が高/低すぎる | 切削条件を調整する |

| 材種が脆すぎる (外周刃チップ) | じん性の高い材種を選択する |

| チップ摩耗 | 外周刃の安全工具寿命を決定する |

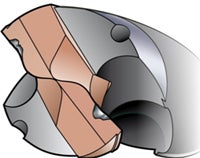

構成刃先 (BUE)

構成刃先の結果:

- 構成刃先が切りくずによって引き剥がされることによる、粗悪な仕上面および刃先のつぶれ

- 刃先のチッピング

| 原因 | 対策 |

| 不適切な温度 (切削速度) | 切削速度を上げる/下げる (温度が上がる/下がる) コーティング材種を選択する |

| ブレーカがネガティブすぎる | ポジの角のより大きなブレーカを選択する |

| 粘性が高い被削材 | 切削油中の油分を増やし、流量/圧力を上げる |

| 切削油のオイル比率が少なすぎる | 切削油中の油分を増やし、流量/圧力を上げる |

ヘッド交換式ドリル

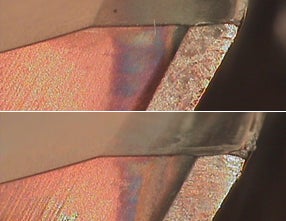

異なる被削材における-PMチップブレーカの一般的な摩耗

炭素鋼/ CMC01.1

- マージン/外周の摩耗、ノッチから始まり、マージン幅に沿って広がり溝になる

- 主切刃に連続的に摩耗が広がる

低合金鋼/ CMC02.2

- 主切刃/コーナ近くのマージンに連続的に摩耗が広がる

逃げ面摩耗

主切れ刃の逃げ面摩耗

外周ランドの逃げ面摩耗

平均している場合は正常で望ましい摩耗

| 原因 | 対策 |

| 切削速度が高すぎる | 切削速度を下げる |

| 切削油中の油分が少なすぎる | 切削油のオイル比率を上げる (切削油分配装置で推奨オイル比率を超えていないことを確認する) |

| 切削油供給量の不足 | 切削油供給量を増やす |

| 振れが大きすぎることの総合的な指標 (マージン摩耗の場合) | 径方向の振れをチェックする (マージンの摩耗の場合) |

塑性変形

| 原因 | 対策 |

| 切削速度が高すぎるか送りが高すぎる、またはその両方 | 切削速度または送り、またはその両方を下げる |

| 切削油供給量の不足 | 切削油供給量を増やす |

チッピング

外周刃のチッピング

主切れ刃のチッピング

チッピングは、下穴に加工する場合に非常に一般的な摩耗です。既存の下穴の先端角が小さい場合は、安定性が悪いため、コーナが破損する可能性があります。先端角の公差が一致しない場合にもコーナ破損が発生することがあります。カスタマイズ仕様ドリルか、フライス加工で作製された平底穴でこれを防止することができます。

| 原因 | 対策 |

| 不安定な加工条件 | セットアップをチェックする |

| 振れが大きすぎることの総合的な指標 | 径方向の振れをチェックする |

| 送りが高すぎる | 送りを下げる |

| 切削油供給量の不足 (熱亀裂) | 切削油の給油をチェックする |

構成刃先

| 原因 | 対策 |

| 不安定な切削速度 | 1. 中心に構成刃先が生成される場合は切削速度を上げる 2. 外周に構成刃先が生成される場合は切削速度を下げる |

| 切削油のオイル比率が少なすぎる | 切削油のオイル比率を上げる (切削油分配装置で推奨オイル比率を超えていないことを確認する) |

構成刃先ゾーンを十分に避けることができない場合は、速度を計算してドリルの最も強い部分の構成刃先を特定する (=直径の50%)

外部給油を使用すると、切りくず排出に好ましくない影響が出ることがある。

切削速度を上げて、

構成刃先をドリルの中央に移動させる

切削速度を下げて、構成刃先を

周辺部に移動させるか、構成刃先を取り除く

超硬ソリッドドリル

逃げ面摩耗

主切れ刃の逃げ面摩耗

外周ランドの逃げ面摩耗

平均している場合は望ましい摩耗の種類

| 原因 | 対策 |

| 振れが大きすぎることの総合的な指標 | 径方向の振れをチェックする |

| 切削速度が高すぎる | 切削速度を下げる |

| 送りが低すぎる | 送りを上げる |

| 材種が柔らかすぎる | より硬い材種を使用する |

| 切削油の不足 | 切削油圧を高める |

チゼルエッジの逃げ面摩耗

| 原因 | 対策 |

| 振れが大きすぎることの総合的な指標 | 径方向の振れをチェックする |

| 切削速度が低すぎる | 切削速度を上げる |

| 送りが高すぎる | 送りを下げる |

チゼルエッジの逃げ面摩耗は、心出し不良によって穴品質に影響が出ます。

チッピング

外周刃のチッピング

主切れ刃のチッピング

チッピングは、下穴に加工する場合に非常に一般的な摩耗です。既存の下穴の先端角が小さい場合は、安定性が悪いため、コーナが破損する可能性があります。先端角の公差が一致しない場合にもコーナ破損が発生することがあります。カスタマイズ仕様ドリルか、フライス加工で作製された平底穴でこれを防止することができます。

| 原因 | 対策 |

| 不安定な加工条件 | セットアップをチェックする |

| 振れが大きすぎることの総合的な指標 | 径方向の振れをチェックする |

| クーラントの不足 (熱亀裂) | 切削油の給油をチェックする |

| 最大摩耗限度を超過 | 切削条件を調整する |

ドリルの破損

| 原因 | 対策 |

| 振れが大きすぎることの総合的な指標 | 径方向の振れをチェックする |

| 不安定な加工条件 | セットアップをチェックする |

| スピンドル動力の不足 | 切削条件をチェックする |

| 切りくずの詰まり | 切削油の給油をチェックする |

| 送りが高すぎる | 送りを下げる |

| 過大な摩耗 | 摩耗の点検回数を増やす |

構成刃先

| 原因 | 対策 |

| 切削速度および刃先温度が低すぎる | 1. 中心に構成刃先が生成される場合は切削速度を上げる 2. 外周に構成刃先が生成される場合は切削速度を下げる |

| ネガティブランドが大きすぎる | シャープな刃先 |

| コーティングされていない | 刃先のコーティング |

構成刃先ゾーンを十分に避けることができない場合は、速度を計算してドリルの最も強い部分の構成刃先を特定する (=直径の50%)

外部給油を使用すると、切りくず排出に好ましくない影響が出ることがある。

切削速度を上げて、

構成刃先をドリルの中央に移動させる

切削速度を下げて、構成刃先を

周辺部に移動させるか、構成刃先を取り除く

一般的な摩耗

被削材に関係なく

- 常に逃げ面摩耗

- チッピングはめったに見られないプロセス安定性

炭素鋼/ CMC01.1

- マージン/外周の摩耗 摩耗は切欠きとして始まるコーナーに向かって大きくなる

低合金鋼/ CMC02.2

- コーナ摩耗

高合金鋼/ CMC03.11

- 激しい逃げ面摩耗

- コーナの小さな損傷

コーナ構造

注意!

- 補強を摩耗と間違って判断しないでください。

カッターパスと切りくず生成

フライス加工時の正しいカッターパスと切りくず生成は、フライス加工において安定した刃先と長い工具寿命を保証するための重要な要素です。 フライスカッターの各刃先は断続的に径方向にワークに食い付きます。それぞれの食い付きにおいて考慮すべき3つの段階があります。 1. 切削部への入り際 2. 切削部における切込みの円弧 3. 切削部からの抜け際 切削部への入り際 カーバイドチップを使用する場合、切削部への入り際は、3つの切削段階の中で最も影響を受けにくい部分です。カーバイドは、切込みウェルの衝撃時の圧縮応力に対処します。 切削部からの抜け際 ワークからの抜け際は、3つの切削段階の中で最も影響を受けやすい部分です。 抜け際では、フライス加工時に厚い切りくず生成を避けるように努めます。厚い切りくず生成は、多くの場合、カーバイドチップ使用時に工具寿命の大幅な短縮をもたらします。切削の最終時点でチップが支持されずに曲がろうとします。このことが、カーバイドに張力を発生させ、刃先の破損を招くことがあります。 切削部における切込みの円弧 溝加工時の最大限の切込みの円弧は180... chevron_right

内径旋削加工

内径旋削加工ではワークの内径を加工します。長い突出し量と切りくず排出が良好ではないことは、内径旋削加工の2つの課題です。長い突出し量により、たわみとびびりの両方の問題を引き起こします。びびりと切りくず排出が良好ではないことは、チップ破損の原因になります。切りくず排出の問題はまた、加工面品質の低下につながります。 内径旋削加工の基本加工領域は、軸送り旋削... chevron_right

プログラミング

センターライン送りまたは外周送り 機械はセンターライン送り ( v f )(ノーズR補正なし)または外周送り ( v fm )(ノーズR補正あり)で設計されています。 機械がセンターライン送りを必要としている場合に外周送りがプログラムされると(ノーズR補正なしの機械の場合)、送り... chevron_right

ランピング/ヘリカル加工:2軸ランピング及びヘリカル

良好なランピング/ヘリカル加工とは ランピング加工 は、閉鎖溝/ポケット/キャビティの加工時に一般的に使用されている、ワークへの効果的なアプローチ方法で、ドリルを必要としません。 ランピング加工の定義は、軸方向... chevron_right