自動車産業におけるアルミ合金加工を最適化する方法

自動車産業では、ますます多くのエンジン、パワートレイン、ウォーターポンプ、ブレーキ系統部品がアルミ合金製となってきていて、OEMメーカーやサプライチェーンパートナーにとっては、フライス加工をさらに生産的なものとすることが課題となっています。エンジン部品加工全般にわたり最適なフライスカッターを使用することで大きな利益を得ることができるこのセグメントにおいては、ツーリングの選定が市場における真の差別化のためのキーとなります。

従来の乗用車およびハイブリッド乗用車向けに製造されるアルミ合金製エンジンの数は、前年比で上昇が続いています。実際のところ、現在では毎年1億台近くが製造されています。多くの場合、これらのエンジンには複雑な形状の部品があり、鋳造後に一連のさまざまな加工が必要になりますが、基本的にはフライス加工が必要となります。

サンドビック・コロマントには、自動車産業における第一段階のキューブ加工から荒加工、中仕上げおよび仕上げ加工まで、アルミ合金加工のための完全なオファーがあります。それぞれの特殊品フライス工具 (合計5個) は、最適な品質および部品当たりコストを実現すべく設計されています。

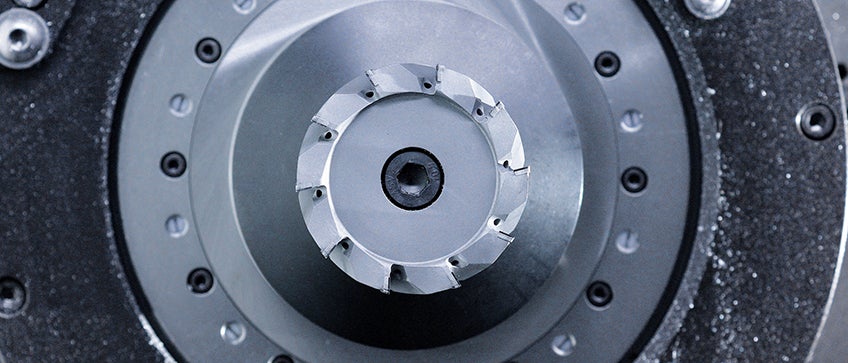

その一例がM5C90で、荒加工と中仕上げを一つの工具に組合せた革新的なカッターです。M5C90は、お客様の設備での長いセットアップ時間を削減するためにカスタマイズされた高速正面フライスカッターです。M5C90は、径方向・軸方向のインサート位置を切込み量と送り量に合わせ1枚ずつ異なる位置に最適配列しています。このチップ配置が、シリンダーヘッド、シリンダーブロック、ブレーキ系統部品および広いカッターの切込みが可能な (薄肉部品には適用できません)、あらゆるアルミ合金部品のバリのないフライス加工と最適な加工面品質を確実なものにしています。

M5C90を使用することで得られる可能性のある利益の例として、AlSi12Cu1製のブレーキシステムのボディバルブに関する顧客の事例を考えてみましょう。外径に超硬チップ10個、内径にチップ4個 (+ワイパーチップ1個) があるこの工具は、スピンドル回転数8000 rpm、切削速度4021 m/min (13,192 ft/min) および送り0.25 mm/tooth (0.009 in/tooth) で加工しています。また、軸方向切込みは2 mm (0.078 in)、径方向切込みは140 mm (5.51 in) で、切りくず排出量は5600 cm3/min (342 in3/min) となっています。総工具寿命はまだ確定されていませんが、同一工具が18カ月の使用後もまだ機械に取り付けられています。

さらにギアボックスハウジングやケーシングのような薄肉アルミ合金部品を仕上げることができるカッターが必要な加工のために、サンドビック・コロマントには同様に効果的なもう一つのカッター M5F90があります。M5F90は、もう一つの荒加工から仕上げ加工まで一発加工が可能な工具です。額縁削りや偏肉・薄肉ワークの加工に最適で、カッター (径 25-80 mm) にロー付けされたPCDヘッドを備えています。各ヘッドには荒加工切れ刃と仕上げ切れ刃の両方が取り付けられています。このコンセプトは、バリのない加工と卓越した加工面品質を実現するクロスピッチが可能です。

アルミ合金製 (高 Si (ケイ素) 含有) シリンダーヘッドのフライス加工に関する加工事例で見られるように、非常に大きな時間節約が可能です。競合他社製の特殊PCDカッターとの比較においてM5F90は、150%のサイクルタイム短縮を達成しただけでなく、バリの発生もなくなりました。切削条件:切込み 1.5 mm (0.06 inch)。

M5F90の他の例では、競合他社の63 mm径刃先交換式カッター (PCDチップ6個付き) の使用と比較して、アルミ合金製チェーンケースの加工で、44%のサイクルタイム短縮が達成されました。その上、このソリューションは以前必要だったブラシによるバリ取り作業が不要になりました。

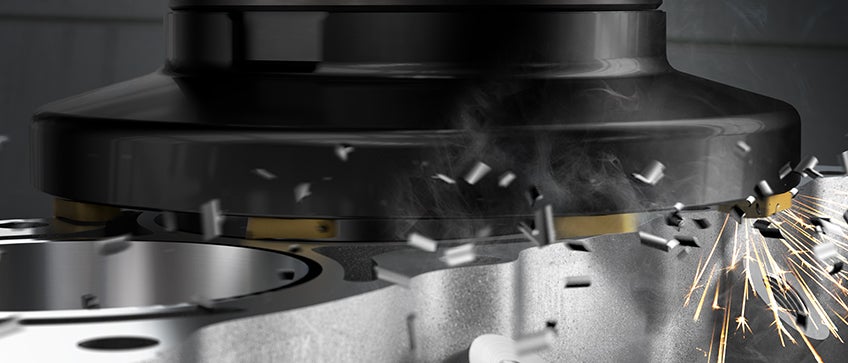

M610は、デッキ面 / バイメタルエンジンシリンダーブロック(通常はアルミ合金およびネズミ鋳鉄 (CGI) 製) の上面 をフライス加工するために開発された特殊工具です。

バイメタル素材は、様々な熱的・機械的特性を持つため、加工が困難です。この用途向けの既存のフライスカッターは複雑でかつ調整が必要で、加工能力が低下してしまいます。さらに、このような工具は、部品のGCI部分でチッピングが発生することがよくあります。

これに対し、M610はセットアップや調整が不要で、部品にチッピングやバリ、スクラッチを発生させることなく、高い送り速度を実現することができます。加工面の品質が完璧なものでないとシリンダーブロックとヘッドの間の漏れを生じさせ、出力と性能を損なう可能性があるため、この能力は重要です。いくつかの自動車関連の世界的OEMメーカーは、すでにM610の採用により利益を得ています。

あるお客様の例では、バイメタルエンジンブロックの燃焼面を仕上げ加工する際、非常に競争力のある結果を得ることができました。競合他社のカートリッジ付きの調整可能なカッターとの比較においてM610は、競合他社カッターが480個の部品を加工したのに対して4000個を超える部品を加工することができ、833%の工具寿命延長を達成しました。さらにM610の加工速度は10倍でした。15枚刃のM610の切削条件:アルミ合金での切込み 0.5 mm (0.02 inch) および鋳鉄での切込み 0.05 mm (0.002 inch)。

このほか、第一段階のキューブ加工 (鋳造後の加工面の最初の加工) をバリなしで一度に行うM5Q90荒加工用カッターもラインナップしています。タンジェンシャル(接線)配列チップにより、所要動力を低減しびびりの発生を抑えるスムースで安定した切削アクションを実現します。

M5Q90は、アルミ合金製シリンダーヘッドおよびブロックなど、様々な部品に使用されています。例えば、鋳造シリンダーヘッドのキューブ加工では、カムシャフト面、インレット / アウトレット面および燃焼室面の加工が含まれます。お客様の加工事例では、AS-9アルミ合金で鋳造されたシリンダーヘッドを横型マシニングセンタでの正面荒フライス加工をしたところ、非常に優れた工具寿命を確認できました。切削速度3000 m/min、刃当たり送り0.2 mm および2.0 mm、軸方向切込み (40 mm 完全に食いついた状態) で、10,000個以上の部品の加工が可能でした。

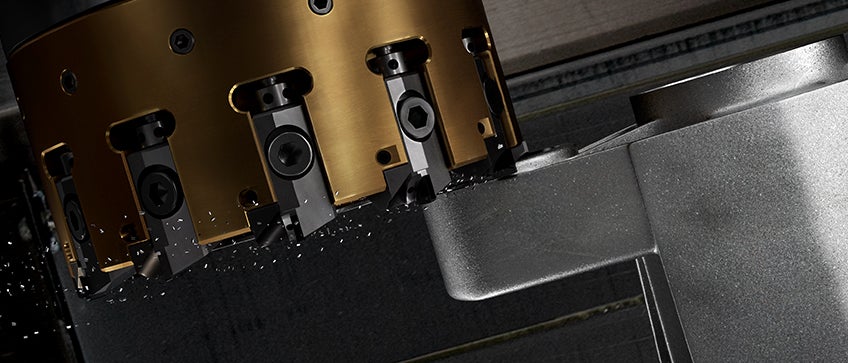

さらに、第二段階の荒加工 / 中仕上げ用のM5R90もあります。この標準カッターは、調整可能なカートリッジを備えていて、使用するカートリッジに応じて、0.4または0.8 mm径で、最大8 mmの切込みが可能です。調整が容易なカートリッジは、エンジンカバーの正面フライス加工に関する最近の加工事例で確認することができたように、多くの自動車関連の用途においてメリットがあります。MRHB Si12アルミ合金で鋳造されたM5R90は、競合他社カッターと比べて、非常に良好な結果を達成することができました。同じ切削条件のもとで、M5R90は工具寿命を8000から10,000個 (加工部品数) に延ばしました。さらに競合他社のカッターでは、部品1000個を加工カートリッジの移動し、加工面品質を損なうため調整が必要でした。これに対し、M5R90は8000個の部品を生産してもカートリッジの調整は必要ありませんでした。

また、M5B90は、ユニークな軸方向および径方向のチップ配列を備えた仕上げ専用正面フライスカッターもあります。乗用車用のシリンダーヘッドメーカーでの最近の加工事例で確認されたように、このチップ委配列とワイパーチップにより、バリのない卓越した加工面品質の切削を確実なものにしています。このメーカーは工程が不安定でバリが発生しやすく、また、セットアップごとに異なるカートリッジ調整によってチップの寿命が予測できないことが問題となっていました。M5B90カッターに切り替えることで、摩耗が予測可能でバリのないスムーズな仕上げ加工が実現しました。この工具は、切りくずが非常に薄いため、切削工程で簡単に取り除くことができ、部品面に傷がつくのを防ぐことができます。さらに、M5B90に変更することで、工具寿命が平均で加工部品数30,000個から45,000個に延びました。

CoroDrill®およびCoroTap®ファミリーの穴あけおよびタップ工具も、標準のCoroMill® Century 590 正面フライス仕上げカッターと同様に、アルミ合金製自動車部品加工向けのソリューションの一部としてお客様に提供することが可能です。

どのような場合でも、紹介した加工事例で見られるように、サイクルタイムおよび部品当たりコストの低減と工具寿命および品質の改善を同時に達成するのは、非常に現実的なことです。大量生産が普及している自動車産業においては、サイクルタイムのわずかな短縮さえ大きな経済的リターンを得ることができます。このことを考えると、より大きな収益をもたらす能力を実証できるどのような技術は無視できないものです。