Fresatura

Presentazione dei prodotti

La nostra offerta comprende un'ampia gamma di adattatori per fresatura Silent Tools disponibili "off the shelf", con accoppiamenti HSK o Coromant Capto modulari. Se nessuno degli adattatori standard è adatto, richiedere una soluzione speciale. Anche gli adattatori per frese da taglio, dispositivi di smorzamento integrati in grandi frese laterali e frese per contornatura sono disponibili come soluzioni speciali.

Frese a candela e frese per spallamenti retti | Adattatori antivibranti per frese di spianatura e spallamenti retti | |

| CoroMill® 390D | Adattatori antivibranti – Coromant Capto | Adattatori antivibranti – HSK |

|  |  |

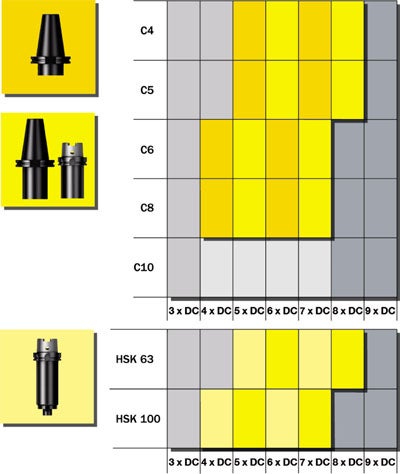

Stelo cilindrico o accoppiamento all'estremità posteriore Coromant Capto | Accoppiamento all'estremità posteriore Coromant Capto (C4, C5, C6 e C8) | Accoppiamento all'estremità posteriore HSK (HSK 63 e HSK 100) |

Passo largo, normale e stretto | Ampia gamma di testine da taglio intercambiabili | Ampia gamma di testine da taglio intercambiabili |

DC: 20-40 mm (0.787-1.575 pollici) | Adduzione interna di refrigerante | Adduzione interna di refrigerante |

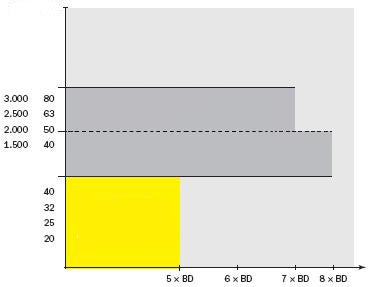

| Sporgenza: ≤ 5 x BD | BD: 40-80 mm (1.968-3.150 pollici) | BD: 63-100 mm (2.480-3.937 pollici) |

DMM: 16-32 mm (0.750-1.500 pollici) | DMM: 16-27 mm (0.750-1.000 pollici) | |

| Sporgenza: ≤ 8 x BD | Sporgenza: ≤ 8 x BD |

- Soluzioni antivibranti da 20–40 mm (0.79–1.57 pollici) con frese CoroMill 390 sono disponibili nella gamma standard

- Da 40 mm (1.57 pollici) ed oltre, sono disponibili adattatori antivibranti con misura Coromant Capto C4–C8, con attacco a manicotto e adduzione interna di refrigerante come standard. Usato insieme ad un attacco base, l'adattatore può diventare un utensile antivibrante assemblato per la maggior parte delle interfacce delle macchine

- Per le macchine con accoppiamenti HSK sono disponibili adattatori integrati che possono essere montati con attacchi base HSK Sandvik Coromant

- Il programma standard offre anche adattatori per attacchi MSSC

| Diametro adattatore, BD | |||

| pollici | mm | ||

| Sporgenza LU/BD |

| Prodotti speciali |

| Adattatori Coromant Capto® e HSK per utensili rotanti Adattatore antivibrante per frese di spianatura e spallamenti retti |

| CoroMill® 390D Fresa a candela e fresa per spianatura e spallamenti retti |

CoroMill® 390D – campo di applicazione

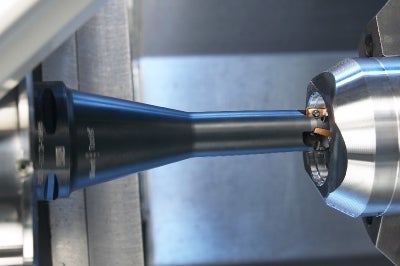

CoroMill 390D ottimizza la produttività per utensili lunghi e sottili e funziona perfettamente con macchine verticali ed orizzontali. Le frese sono concepite per avere un'estensione ottimale ed allo stesso tempo offrire una buona efficienza in caso di lavorazioni vicine ai mandrini nelle macchine multi-task.

Il programma comprende prodotti Coromant Capto misura C6, C5 e steli cilindrici con diametro 20, 25 e 32 mm (0.79, 0.94 e 1.26 pollici), con un'estensione pari a 3–5 volte il diametro di taglio, DC.

- Elevata stabilità

- Ampio programma di attacchi base

- Scelta prioritaria per accessi chiusi

- Elevata stabilità

- Ampio programma di attacchi base

- Mandrini multi-task integrati

- Scelta prioritaria per accessi aperti

- Coromant Capto® C5

- Coromant Capto® C6

- Steli cilindrici

- CoroChuck™ 930 per la massima "tenuta" della fresa

- Mandrini a pinza

Attacchi base corti e lunghi

Con un una combinazione di attacco a manicotto sugli adattatori ed attacchi base di diverse lunghezze, sono disponibili soluzioni per la maggior parte delle applicazioni fino a 8 x BD. In caso di sporgenze oltre 8 x BD, o di altri requisiti speciali, le soluzioni speciali sono l'alternativa migliore.

| Non antivibrante/integrale |  |

Soluzione speciale |

Adattatori antivibranti per frese di spianatura e spallamenti retti

- Cx-391.05CD

- 392.41005CD

Considerazioni principali

La lavorazione con utensili rotanti è diversa dalla tornitura, che prevede una barra di alesatura bloccata su un portautensile rigido, ma la maggior parte delle condizioni per ottenere operazioni di successo è la stessa:

|  |

Riduzione delle vibrazioni

Il setup del pezzo da lavorare e la stabilità della macchina sono due fattori importanti da prendere in attenta considerazione per ridurre al minimo le vibrazioni.

Pezzo da lavorare

- Bloccare il pezzo da lavorare nel modo più favorevole per supportare le forze di taglio generate durante il processo di lavorazione

- Utilizzare sistemi di fresatura con una struttura ed un angolo di registrazione che generino forze di taglio nella direzione più stabile del pezzo da lavorare

- Ottimizzare il metodo e la direzione di lavorazione per ottenere le condizioni di taglio più stabili possibili

Macchina

- Le condizioni della macchina hanno un grosso impatto sulle vibrazioni. Un'eccessiva usura del cuscinetto del mandrino o del meccanismo di avanzamento causa prestazioni di lavorazione insoddisfacenti.

Tutti gli adattatori antivibranti Silent Tools sono concepiti per diverse sporgenze e hanno dispositivi di smorzamento regolati in modo diverso. Le prestazioni migliori si ottengono utilizzando la lunghezza ottimizzata invece di aggiungere adattatori di estensione. Se occorre una misura superiore a 7–8 x BD, richiedere un adattatore speciale.

Utilizzare adattatori antivibranti per l'area ottimizzata! |

Linee guida alla programmazione

Una regola generale per la spianatura consiste nel mantenere costantemente la fresa nel taglio invece di eseguire diverse passate. Questo riduce al minimo il numero di entrate ed uscite e non sottopone gli inserti a carichi svantaggiosi che potrebbero causare vibrazioni.

|  |

| Interpolare nel taglio | Mantenere la fresa costantemente impegnata |

Interpolazione nel taglio

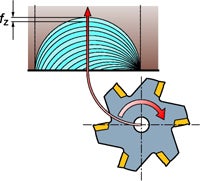

Entrare nel taglio interpolando in senso orario per ottenere trucioli sottili, avvicinandosi a zero all'uscita. In questo modo si evitano le tendenze alle vibrazioni che possono essere

generate da un approccio con truciolo spesso all'uscita.

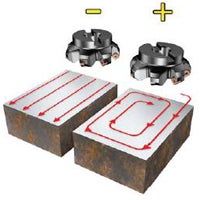

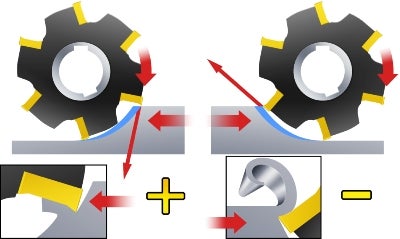

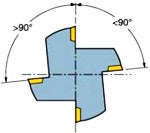

Direzione di fresatura

La lavorazione con avanzamento concorde è la scelta prioritaria per la maggior parte delle operazioni di fresatura. In alcuni casi, quando la macchina non ha potenza sufficiente o il pezzo da lavorare è molto flessibile, è preferibile la fresatura discorde. Ricordare, tuttavia, che nel caso della fresatura discorde la forza di taglio tende a sollevare il pezzo da lavorare. Questo effetto dev'essere contrastato efficacemente quando si blocca il pezzo.

Posizione e diametro

Nella spianatura generale, il diametro della fresa dovrebbe essere superiore del 20-50% rispetto alla larghezza di taglio e la fresa deve trovarsi in posizione leggermente disassata.Non posizionare la fresa esattamente al centro.

Quando il diametro della fresa è inferiore al pezzo da lavorare, si consiglia di utilizzare una larghezza massima del taglio pari al 60-70% del diametro della fresa.

In caso di fresatura di cave dal pieno, è molto importante ridurre il numero di inserti impegnati per evitare le vibrazioni.

Fattori che influenzano le vibrazioni

Sono quattro i principali fattori che incidono maggiormente sulle vibrazioni:

- Angolo di registrazione/attacco e forze di taglio

- Rapporto tra diametro della fresa e profondità di taglio radiale

- Geometria dell'inserto

- Passo della fresa

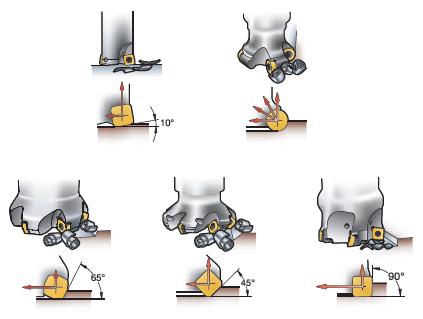

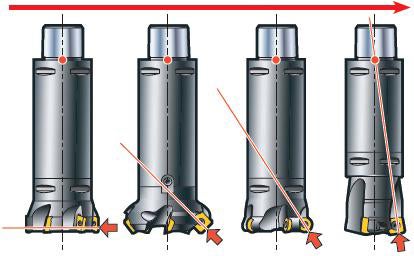

Angolo di registrazione

L'angolo di registrazione è importante perché determina la direzione delle forze di taglio. Più è grande l'angolo kappa (KAPR), maggiori saranno le forze di taglio radiali. Scegliere il tipo di fresa in base a processo ed applicazione.

Con l'aumentare delle forze di taglio radiali, si osserva la differenza di funzionalità tra utensili antivibranti ed utensili standard.

Con un angolo di registrazione piccolo, unito ad una sporgenza minore, è possibile raggiungere la massima profondità di taglio prima che si generino vibrazioni.

Maggiore stabilità dell'utensile | |||

| |||

CoroMill 390/ CoroMill 490 | CoroMill 345 | CoroMill 200/ CoroMill 300 | CoroMill 210 |

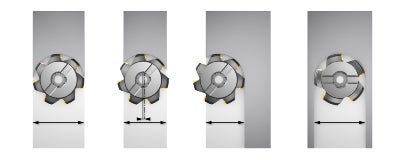

Rapporto tra diametro della fresa e profondità di taglio radiale

Un minore diametro dell'utensile riduce i requisiti di potenza e coppia, oltre alle forze di taglio che creano flessione. Il rapporto tra diametro della fresa ed impegno radiale dev'essere mantenuto al di sotto di qualsiasi valore massimo.

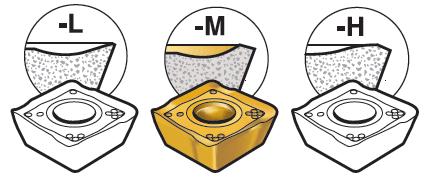

Geometria dell'inserto

La geometria dell'utensile da taglio dovrebbe essere leggera o media.

Limiti della gamma Silent Tools

Le temperature elevate possono modificare il funzionamento del sistema di smorzamento. Laddove possibile, usare aria o adduzione interna di refrigerante. Anche un valore n (giri/min) estremo può ridurre le prestazioni del sistema di smorzamento.

Passo della fresa

Quando più inserti sono a contatto con il materiale, aumenta il rischio di vibrazioni. Se si lavora con profondità di taglio inferiori alla profondità critica per le vibrazioni, un numero maggiore di inserti è tuttavia più produttivo. Regolare l'impegno radiale ed il passo della fresa in modo da ottenere le prestazioni migliori. Nella maggior parte dei casi, un passo largo è la scelta migliore per ottenere lavorazioni produttive con utensili antivibranti.

Fresa a passo differenziatoLe forze armoniche generano vibrazioni ed una fresa a passo differenziato è pertanto un modo efficace per ridurle al minimo. Essa infatti interrompe le forze armoniche ed aumenta così la stabilità; è particolarmente utile in caso di elevato valore ae e lunghe sporgenze. |  |

| Passo largo -L | Passo normale -M | Passo stretto -H | ||

|  |  | ||

| Fresa a passo differenziato con numero di inserti ridotto. Scelta prioritaria per operazioni instabili causate da forze di taglio molto basse. | Fresa a passo costante o differenziato, a seconda della soluzione, con numero di inserti medio. Scelta prioritaria per la sgrossatura in condizioni stabili. | Fresa a passo costante con massimo numero di inserti. Scelta prioritaria per elevata produttività con bassa ae (più di un tagliente a contatto). |

Consigli e suggerimenti

Qualità e geometrie d'inserto

Scegliere un arrotondamento del tagliente (ER) piccolo.Passare da un rivestimento spesso ad uno sottile. Se necessario, utilizzare inserti non rivestiti. Usare inserti affilati e positivi con capacità di formazione truciolo.

Angolo di registrazione

Più è piccolo l'angolo di registrazione, più sottile è il truciolo e più lontano si estenderà lungo il tagliente. Questo consente un maggior avanzamento per dente. Inoltre, un minore angolo di registrazione indirizza una parte maggiore della forza di taglio in direzione assiale, riducendo il rischio di vibrazione.

Passo della fresa

Nella maggior parte dei casi, un passo largo è la scelta migliore per ottenere lavorazioni produttive con utensili antivibranti. Usare una fresa con passo largo per rallentare i cambiamenti nelle direzioni della forza di taglio. Ridurre il numero di inserti spesso consente un significativo aumento della profondità di taglio assiale.

Avanzamento per dente

Un maggiore avanzamento per dente può creare un precarico costante sul mandrino della macchina utensile, annullando il gioco nei suoi cuscinetti.

Ottenere il massimo valore di Q

Se possibile, scegliere un valore ae compreso tra 60% e 80% come valore di partenza. Ridurre il numero di inserti per massimizzare il valore di Q. Questo è particolarmente importante quando si utilizza l'impegno in cave dal pieno.

Evacuazione del truciolo

Usare l'aria compressa per evitare di rilavorare nuovamente i trucioli. Questo è particolarmente importante nel caso di fresatura di cavità profonde. Si noti che una fresa a passo largo avrà più spazio per l'evacuazione del truciolo.

Entrata ed uscita

Evitare situazioni in cui l'asse della fresa si trovi in linea con il bordo del pezzo da lavorare. In questi casi, l'inserto lascia il taglio quando lo spessore del truciolo è al massimo, causando elevati carichi d'urto in entrata ed uscita.