Barenatura

Presentazione dei prodotti

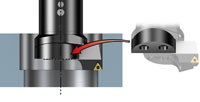

Sandvik Coromant offre utensili per barenatura antivibranti per la lavorazione di sgrossatura e di finitura. Gli adattatori sono concepiti con accoppiamenti all'estremità posteriore Coromant Capto che garantiscono il migliore bloccaggio possibile. Offrono inoltre eccezionali livelli di flessibilità e modularità per realizzare gli assiemi utensili desiderati. Gli attacchi base Coromant Capto sono disponibili in tutte le interfacce macchina standard.

Gli utensili per barenatura di sgrossatura e finitura Silent Tools offrono maggiore produttività e tolleranze strette a partire da lunghezze di 3–10 x BD. Quando vengono utilizzati prodotti Silent Tools, è possibile raddoppiare la profondità di taglio. L'adduzione interna di refrigerante è una caratteristica che consente di ottenere un direzionamento preciso dei getti verso la zona di taglio.

È possibile utilizzare adattatori di estensione e riduzione sugli utensili di barenatura antivibranti, ma l'utensile non sarà più ottimizzato. Tuttavia, un utensile antivibrante con un'estensione o una riduzione offre comunque prestazioni migliori rispetto ad un utensile non antivibrante.

Dia. adattatore barra di alesatura, DC

pollici

mm

| Prodotti speciali |

CoroBore 825 ® Utensile di barenatura antivibrante integrato 825 con un inserto Coromant Capto |

DuoBore ™ Utensile di barenatura antivibrante integrato con due inserti Coromant Capto |

| Barenatura di sgrossatura | Barenatura di precisione | |

Gamma di barenatura Ø 25-150 mm (0.984-5.906 pollici) | Gamma di barenatura Ø 23-167 mm (0.906-6.575 pollici) | Gamma di barenatura Ø 150-315 mm (5.906-12.402 pollici ) |

DuoBore

™antivibrante |

CoroBore

® 825 antivibrante | |

|  |  |

| Accoppiamento estremità posteriore Coromant Capto® con adduzione interna di refrigerante |

|

| 6 x DC (23.6–27.6 pollici) |

| IT9 |

| Interno |

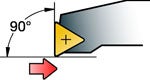

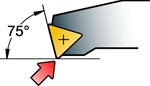

| 90°(0°) CoroTurn 107°, 75°(15°) CoroTurn 107° |

|

| 6 x BD |

| IT9 |

| Interno |

| 0.002 mm (0.000079 pollici) |

| 92° (-2) CoroTurn 107°, 92° (-2) CoroTurn 111° |

Regolazione radiale della testina microregistrabile:

|  |

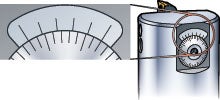

®Come usare CoroBore 825

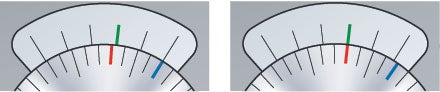

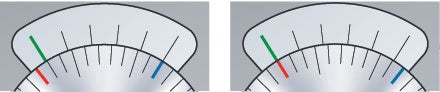

| Esempio di regolazione:In questo esempio la linea blu sul disco della scala è un riferimento, poiché è allineata con una linea sul calibro a corsoio nella posizione di partenza. |  |

| Posizione di partenza | Posizione regolata |

| |

Disco della scala ruotato in senso orario finché la linea della scala (rossa) è allineata con la seconda linea (verde) del calibro a corsoio. Diametro aumentato di 0.002 mm (0.00008“) | |

| |

Disco della scala ruotato in senso orario finché la linea della scala (rossa) è allineata con la terza linea (verde) del calibro a corsoio. Diametro aumentato di 0.004 mm (0.00016“) | |

| |

Disco della scala ruotato in senso orario finché la linea della scala (rossa) è allineata con la quarta linea (verde) del calibro a corsoio. Diametro aumentato di 0.006 mm (0.00024“) | |

| |

Disco della scala ruotato in senso orario finché la linea della scala (rossa) è allineata con la quinta linea (verde) del calibro a corsoio. Diametro aumentato di 0.008 mm (0.00032“) | |

| |

Disco della scala ruotato in senso orario finché la linea della scala (rossa) è allineata con la sesta linea (verde) del calibro a corsoio. Diametro aumentato di 0.010 mm (0.0004“) = 1 divisione della scala |

Considerazioni principali

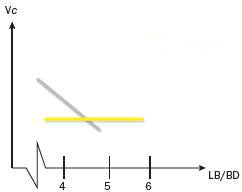

Gli utensili per barenatura Silent Tools consentono di ottenere una profondità pari a sei volte il diametro del foro nel pezzo lavorato. Se occorre una profondità maggiore, richiedere una soluzione speciale.

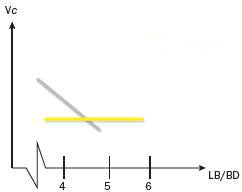

Si consiglia di utilizzare sempre Silent Tools per sporgenze elevate, oltre 4 x BD.

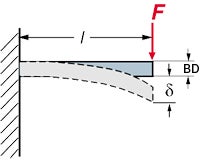

Sporgenza e diametro dell'utensile

|  |

|   | -PR - WM |  |   | Adattatore antivibrante tradizionale |

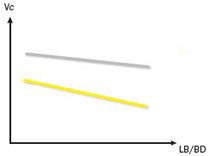

| Velocità di taglio rapportata alla sporgenza, con diverse geometrie | Velocità di taglio rapportata alla sporgenza, con adattatori tradizionali ed antivibranti |

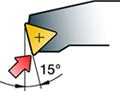

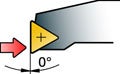

Forma dell'inserto ed angolo di registrazione/angolo di attacco

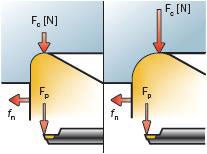

Usare un angolo di registrazione di 90° (0°) per la sgrossatura e di 92° (-2°) per la finitura. Meno forza in direzione radiale genera meno flessione radiale e vibrazione. Gli inserti triangolari (tipo -T) sono la scelta prioritaria per le operazioni di barenatura. Gli inserti CoroTurn® 107 soddisfano questi requisiti e rappresentano dunque una scelta prioritaria.

Raggio di punta

Il raggio di punta, RE, sull'inserto è un fattore chiave nelle operazioni di tornitura. La scelta del raggio di punta dipende da:

- Profondità di taglio, ap

- Avanzamento, fn

e incide su:

- Finitura superficiale

- Controllo truciolo

- Robustezza dell'inserto

Raggio di punta piccolo

- Ideale per piccole profondità di taglio

- Riduce le vibrazioni

- Minore robustezza dell'inserto

Raggio di punta grande

- Elevate velocità di avanzamento

- Grande profondità di taglio

- Tagliente più robusto

- Maggiori forze radiali

Raggio di punta in relazione alla profondità di taglio

Le forze radiali che allontanano l'inserto dalla superficie di taglio diventano più assiali man mano che aumenta la profondità di taglio. Il raggio di punta incide anche sulla formazione del truciolo. Generalmente, il controllo del truciolo migliora con un raggio minore. Come regola empirica, la profondità di taglio deve essere maggiore o uguale ai 2/3 del raggio di punta o pari a metà del raggio di punta nella direzione di avanzamento.

Valori iniziali dell'avanzamento in base al raggio di punta

| 0.4 (0.016) | 0.8 (0.031) | 1.2 (0.047) |

| 0.17 (0.007) | 0.22 (0.009) | 0.27 (0.011) |

|  |

|  |

| Direzione delle forze principalmente assiali | Direzione delle forze sia assiali che radiali |

Barenatura di sgrossatura

Barenatura produttiva

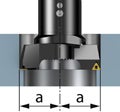

| Implica l'utilizzo di due taglienti ed è adottatta per applicazioni di sgrossatura di fori con tolleranza IT9 o superiore, dove il volume di truciolo asportato è in cima alle priorità. La velocità di avanzamento si ottiene moltiplicando l'avanzamento per il numero di inserti. (fn=fz x ZEFF) |  Barenatura produttiva |

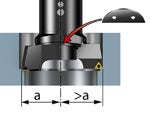

Barenatura a gradini

| Quando si aggiunge un supporto sotto una delle slitte, l'inserto esegue solo la metà interna del taglio radiale desiderato ed il risultato è un utensile per barenatura a gradini. Selezionare questo metodo se si desidera un taglio radiale maggiore di quanto può essere eseguito da un inserto, ma ricordare di ridurre l'avanzamento assiale ai valori utilizzati con un utensile a un solo tagliente. Se due inserti sono posizionati per eseguire la stessa profondità di taglio radiale, quello esterno riceverà sempre la forza di taglio più alta, a causa di velocità più elevata e maggiore rimozione dei trucioli. Se l'operazione viene eseguita correttamente, è possibile evitare vibrazioni ed ottenere una superficie liscia. Questo setup crea uno spallamento a gradini, se non passa attraverso il pezzo lavorato. La velocità di avanzamento e la finitura superficiale generata sono le stesse che si otterrebbero con un solo inserto (fn=fz). La tolleranza del foro prodotto è IT9 o superiore. |  Barenatura a gradini |

Barenatura ad un tagliente

La barenatura ad un tagliente è l'opzione migliore quando:

La tolleranza del foro prodotto è IT9 o superiore. |  Barenatura a un tagliente |

Barenatura di finitura

Fattori che influenzano le vibrazioni

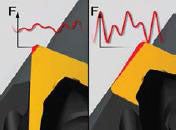

Per ridurre le vibrazioni, scegliere un inserto con azione di taglio leggera, geometria di taglio positiva e raggio di punta piccolo. Gli inserti tipo -T sono la scelta prioritaria per le operazioni di barenatura.

| Elevata tendenza alle vibrazioni | – Elevati avanzamenti – Grande profondità di taglio – Buona sicurezza del tagliente |

|  |

| Minore tendenza alle vibrazioni | – Ideale per piccole profondità di taglio – Riduzione delle vibrazioni |

Per conoscere altri fattori che incidono sulle vibrazioni, come i seguenti, consultare la guida alle applicazioni - Per saperne di più.

- Angolo di punta dell’inserto

- Geometrie positive

- Inserti raschianti

- Arrotondamento del tagliente

- Dati di taglio e velocità di taglio.

Consigli e suggerimenti

- Scegliere il diametro dell'utensile più grande possibile e l'attacco base più corto possibile

- L'angolo di registrazione dev'essere di circa 90 gradi per generare maggiori forze di taglio assiali e minori forze radiali/tangenziali

- Un piccolo raggio di punta è ideale per le piccole profondità di taglio e riduce il rischio di vibrazioni. Raggi di punta grandi garantiscono una buona sicurezza del tagliente e consentono avanzamenti elevati e grande profondità di taglio. Il rischio di vibrazioni aumenta man mano che aumenta il raggio di punta utilizzato. Pertanto, gli inserti triangolari positivi sono la scelta prioritaria per le operazioni di barenatura con utensili antivibranti

- In condizioni stabili, usare inserti raschianti per ottenere una buona produttività o quando occorrono superfici di alta qualità

|  | |

| Tradizionale | |

| Adattatore antivibrante | |

| Meno forze radiali (Fc) con piccoli raggi |

con adattatori tradizionali ed antivibranti |

Assieme utensile e manutenzioneQuando si usano assiemi di utensili antivibranti, occorre prestare attenzione a posizionare correttamente i corpi degli utensili per essere certi che gli adattatori non siano danneggiati. Questi si deformano facilmente a causa della parete sottile.

|  |