Drehen

Produktüberblick

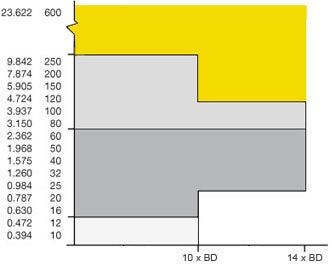

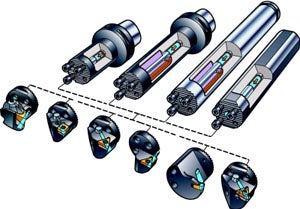

Die Auswahl der Bohrstange hat einen großen Einfluss auf die Wirtschaftlichkeit der Produktion. Das Werkzeugprogramm von Sandvik Coromant ist sehr umfangreich und bietet Lösungen in einem Durchmesserbereich von 10 bis 100 Millimeter (0.40 bis 9.84 Zoll) als Standardwerkzeuge an, die innerhalb von 24 Stunden geliefert werden können. Über diesen Bereich hinausgehend sind auch maßgeschneiderte Werkzeuge bis zu einem Durchmesser von 600 mm (23.6 Zoll) verfügbar.

Bohrstangen für Überhänge von 3 - 14 x BD sind verfügbar, während für Coromant Capto Durchmesser von 16 bis 100 Millimeter (0.63 bis 3.94 Zoll) erhältlich sind.

Produktiv für kurze Überhänge

Generell können Sie eine Bohrstange aus Stahl oder Hartmetall bis zu 4 x BD einsetzen, aber selbst in diesem Bereich bietet Ihnen die schwingungsgedämpfte Bohrstange große Produktivitätsvorteile. Überhänge bis 10 x BD werden normalerweise mithilfe von schwingungsgedämpften Bohrstangen aus Stahl erfolgreich bearbeitet, während Überhänge über 10 x BD wegen radialer Ablenkung und Vibrationen eine hartmetallverstärkte schwingungsgedämpfte Bohrstange erforderlich machen.

| Bohrstangen-Durchmesser, DMM | ||||

| Zoll | ||||

|   | |||

| Max. Überhang | ||||

Schwingungsgedämpfte Stahlbohrstangen | Schwingungsgedämpfte hartmetallverstärkte Bohrstangen |

| Maßgeschneiderte Produkte | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| Integriert |

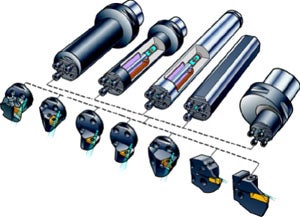

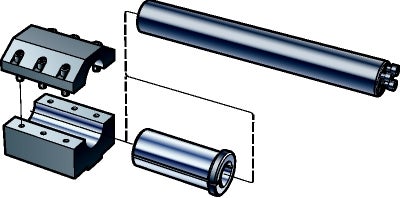

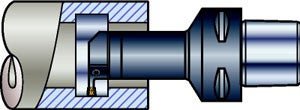

Falls Sie mit einer Kombination aus Schneidköpfen und schwingungsgedämpften Bohrstangen arbeiten, können Sie bei Schäden am Plattensitz einfach den Kopf auswechseln.

Das umfangreiche Angebot beinhaltet ca. 500 unterschiedliche Schneidköpfe für allgemeine Drehbearbeitung, Abstechen und Einstechen sowie das Gewinden, einschließlich solcher für Schnellwechsel bei Durchmessern 32 und 80 mm (1.26 und 3.15 Zoll). Darüber hinaus steht ein anspruchsvolles Programm von CoroTurn HP-Schneidköpfen zur Verfügung.

Eine Kombination aus Schneidköpfen und schwingungsgedämpften Bohrstangen sorgt für große Flexibilität bei verschiedenen Anwendungen.

Lange zylindrische Bohrstangen verfügen über verschiedene Kupplungen wie Coromant Capto und Schnellwechsel-Kupplungseinheiten.

CoroTurn® SL

QS Schnellwechselsystem

|  |

| |

|

Bohrstangentypen

Innendrehen ist eine sehr vibrationsanfällige Anwendung. Verringern Sie daher den Werkzeugüberhang und wählen Sie das größtmögliche Werkzeug, um optimale Stabilität und Genauigkeit zu erzielen. Zum Innendrehen mit schwingungsgedämpften Stahlbohrstangen sind Stangen des Typs 570-3C erste Wahl.

Beim Einstechen und der Schruppbearbeitung von Gewinden treten höhere radiale Kräfte als bei der allgemeinen Drehbearbeitung auf. Hier empfiehlt sich der Bohrstangentyp 570-4C.

Die nachfolgende Tabelle zeigt den maximal empfohlenen Überhang für unterschiedliche Bohrstangentypen.

Die statische Steifigkeit der hartmetallverstärkten Stange ist 2,5-mal besser als die einer Stange aus Stahl mit demselben Überhang.

Es gibt unterschiedliche Dämpfungssysteme für verschiedene Überhanglängen:

| Bohrstangentyp | Drehen | Einstechen | Gewindedrehen | |

| Stahlbohrstangen | 4 x BD | 3 x BD | 3 x BD | |

| Hartmetallbohrstangen | 6 x BD | 5 x BD | 5 x BD | |

Schwingungsgedämpfte Stahlbohrstangen |  | 10 x BD | 5 x BD | 5 x BD* |

Schwingungsgedämpfte hartmetallverstärkte Bohrstangen |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* 570-4C Bohrstangen

Den Werkstoff für die Bohrstange passend zum Verhältnis Länge - Durchmesser auswählen. Eine Hartmetallstange verfügt über eine größere statische Steifigkeit als eine Stahlstange, wodurch ein größerer Überhang möglich ist.

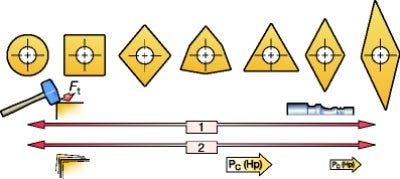

Wie im Bild gezeigt, können die folgenden Stangenwerkstoffe für das richtige Verhältnis Länge - Durchmesser ausgewählt werden.

Beim Gewinden und Einstechen treten höhere radiale Schnittkräfte als beim Drehen auf, wodurch der maximal empfohlene Überhang eingeschränkt wird. Ein Dämpfungsmechanismus erhöht die dynamische Steifigkeit und ermöglicht längere Überhänge.

| 1 = Massive Stahlbohrstange | |

| 2 = Hartmetallbohrstangen | |

3 = Stahl schwingungsgedämpft, kurze Ausführung 4–7 x BD | |

4 = Stahl schwingungsgedämpft, lange Ausführung 7–10 x BD | |

5 = hartmetallverstärkte schwingungsgedämpfte Bohrstange 10–12 x BD & 12–14 x BD |

Wichtige Überlegungen

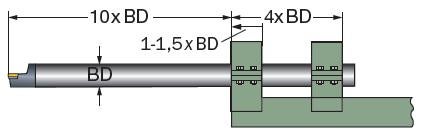

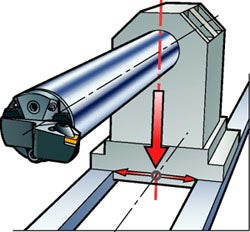

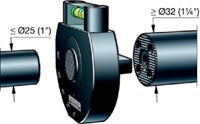

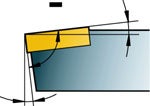

Die Aufspannstabilität und richtige Mittenhöhe sind zwei wichtige Faktoren, um die korrekten Abmessungstoleranzen und die gewünschte Oberflächengüte Ihres Bauteils zu erreichen. Für eine maximale Kontaktfläche wird die zylindrische Bohrstange in eine geschlitzte Spannaufnahme gespannt. Mit EasyFix-Spannaufnahmen erreichen Sie die stabilste Aufspannung und eine exakte Mittenhöhenpositionierung. Die Mittenhöhe beeinflusst sowohl den Spanwinkel als auch die Schnittkraft am Werkzeug.

Die empfohlene Spanntoleranz liegt bei ISO H7; außerdem empfehlen wir, für die geschlitzten Spannbuchsen einen Werkstoff mit mindestens 45 HRC zu verwenden, um eine dauerhafte Verformung zu verhindern. Verwenden Sie nie Schrauben in direktem Kontakt mit dem Stangenschaft, da diese die Stange schädigen könnten.

Bei der Bearbeitung mit langen Überhängen ist die richtige Aufspannung nicht hoch genug einzuschätzen.

Bohrstangen - Allgemeines

- Eine Oberflächengüte von ~1 µm ist erforderlich, um einen ausreichenden Spannkontakt zu gewährleisten

- Die empfohlene Spannlänge beträgt 4 × BD. Wir empfehlen außerdem, wenn möglich, eine Spannlänge von 6 × BD für Bohrstangen über 200 mm (7.87 Zoll) zu verwenden.

- Zylindrische Bohrstangen in geschlitzten Spannbuchsen. Die empfohlene Spanntoleranz liegt bei ISO H7.

- Spannbuchsenmaterial mit mindestens 45 HRC verwenden, um eine dauerhafte Verformung zu verhindern.

- Bei einer großen Bohrstange, einen doppelten Lagerdeckel einsetzen.

- Für höchste Spannstabilität einen geschlitzten Bohrstangenhalter verwenden

Lassen Sie die Konstruktion und die Abmessungen des Bauteils über den Durchmesser und die Länge der Bohrstange entscheiden. Für beste Spannstabilität sind Coromant Capto-Kupplungen oder geschlitzte Spannbuchsen die 1. Wahl. Der Bohrungsdurchmesser und die Länge bis zum Boden bestimmen, welcher Typ von Bohrstange einzusetzen ist.

Spannen von schwingungsgedämpften Bohrstangen

Aufgrund der Konstruktionsweise eines Revolvers in einer CNC-Drehmaschine bzw. der Flexibilität einer Multi-Task-Maschine ist die Steifigkeit im Normalfall verringert. Schmale Revolverbreiten reduzieren das Verhältnis zwischen der Einspannlänge und dem Durchmesser der zylindrischen Bohrstangen – und somit verringert sich auch die Stabilität der Aufspannung.

Die Coromant Capto-Kupplung kann ebenfalls eine Lösung für eine Drehmaschine mit Revolver darstellen. Diese minimiert den Bedarf an langen Spannhülsen und erhöht die Stabilität der Aufspannung – und das mit einem weiteren Vorteil: dem Schnellwechsel.

Die richtige Aufspannung ist nicht hoch genug einzuschätzen. Abbildung 1

zeigt die Oberflächengüte mit einer falschen Aufspannung, Abbildung 2 mit einer geschlitzten Spannaufnahme.

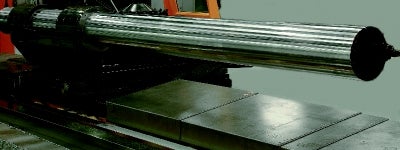

Flachbettdrehmaschinen

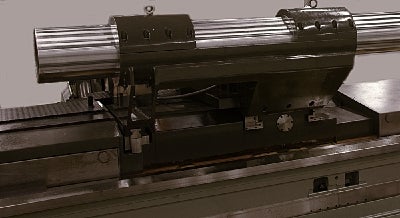

Im Vergleich zu Drehmaschinen mit Revolver bieten Flachbettmaschinen mit einer Werkzeugaufnahme häufig eine höhere Stabilität und Steifigkeit, weshalb größere und längere Bohrstangen gespannt werden können. Einschränkend bei dieser Art Maschine können sich Werkzeugaufnahme, Maschinengröße und Stabilität der Maschinenkonstruktion auswirken.

Beim Einsatz großer schwingungsgedämpfter Bohrstangen mit langen Überhängen ist die Stabilität von Schlitten und Führungsleisten ein wichtiger Faktor, um gute Bearbeitungsresultate zu erzielen. Für optimale Ergebnisse sollte die Aufspannung der Werkzeugaufnahme mit kräftigen Führungen erfolgen, wobei die Querführungen weit auseinander liegen sollten, entweder im gleichen Abstand oder breiter als die Einspannlänge 4 x BD. Denken Sie daran, dass sich das Gewicht bei größeren Stangen drastisch erhöht:

- Durchmesser 100 mm (3.94 Zoll) = 88 kg (194.0 Pfund)

- Durchmesser 120 mm (4.72 Zoll) = 140 kg (308.7 Pfund)

| Die optimale Konstruktionsweise einer Werkzeugaufnahme ist ein A-Rahmen, bei dem die Bohrstange direkt über und zwischen den Führungsschlitten der Maschine angebracht ist. |  |

Bestleistungen liefert die Bohrstange, wenn die Faktoren Kontakt, Konstruktion sowie Formgenauigkeit zwischen Werkzeug und Werkzeughalter stets beachtet werden. Höchste Stabilität wird mit einem Halter erreicht, der die Bohrstange vollständig umschließt. Bohrstangenhalter mit Teilprofil sowie zylindrische Halter mit Schrauben werden nicht empfohlen.

Geschlitzter Halter für 300 mm (11.81 Zoll) Stangendurchmesser. Der Abstand zwischen den Querschlitten beträgt 1200 mm (47.24 Zoll) (4 x BD).

Werkzeug zur Einstellung der MittenhöheFür alle zylindrischen CoroTurn SL-Bohrstangen gibt es eine schnelle und einfache Methode, um die richtige Mittenhöheneinstellung der Schneidkante zu gewährleisten:

Selbst wenn die Bohrstange während des Zerspanungsvorganges leicht unterhalb der Mitte auslenkt, ist die korrekte Aufnahme der Bohrstange auf der Mittelachse. Alternative Einstellhilfen sind Höhenmessschieber und Kreuzwasserwaage. |  | |

| ||

|

Schwingungsgedämpfte 300 mm CoroTurn SL-Schnellwechselbohrstange mit einem Überhang von 10 x BD.

Druck und Richtung

Der Kühlschmierstoff sollte für optimale Standzeit und Prozesssicherheit direkt in die Schneidzone geleitet werden. Für Werkzeuge, die mit SL-Schnellwechselköpfen ausgestattet sind, müssen die Kühlschmierstoffdüsen manuell eingestellt werden, um zu gewährleisten, dass der Kühlschmierstoff auf die Schneidzone trifft. Für beste Ergebnisse Werkzeuge mit innerer Kühlschmierstoffzufuhr einsetzen. Das ist auch für das Innendrehen mit langen Überhängen wichtig. Mit einem Sechskantschlüssel wird die Kühlschmierstoffzufuhr ein- und abgeschaltet.

Ausreichend Platz zwischen Bohrstange und Innenwänden der Bohrung ist extrem wichtig für die Spanabfuhr und die Vermeidung radialer Ablenkung. Für einen Bohrungsdurchmesser von 100 mm (3.94 Zoll) empfiehlt sich eine Bohrstange von 80 mm (3.15 Zoll). So ist ausreichend Raum für die Spanabfuhr gewährleistet und Schäden am Werkzeug sowie am Bauteil werden vermieden.

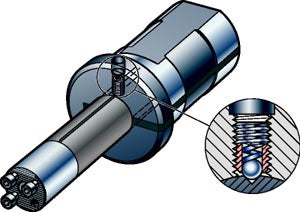

Durch die Verwendung von Anschlüssen mit British Standard Pipe (BSP)-Gewinde kann Kühlschmierstoff vom hinteren Ende der Bohrstange zugeführt werden. Schwingungsgedämpfte Bohrstangen von Sandvik Coromant verfügen über eine Gewinde-Kühlschmierstoffbohrung.

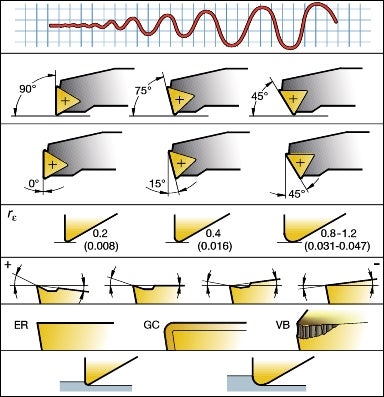

Die Vibration beeinflussende Faktoren

Zur Minimierung der Vibrationsneigung:

- einen großen Einstellwinkel und einen positiven Spanwinkel anwenden

- kleine Eckenradien und kleinen Spitzenwinkel verwenden

- eine positive Makrogeometrie verwenden

- Verschleißmuster und ER-Bearbeitung an der Mikrogeometrie kontrollieren

- die Schnitttiefe sollte größer als Eckenradius sein.

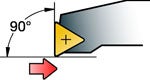

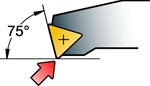

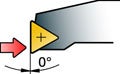

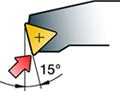

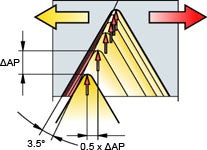

Niedrigere Radialkräfte führen zu einer geringeren radialen Ablenkung und weniger Problemen mit Vibrationen. Für optimale Ergebnisse; eine radiale Schnitttiefe einsetzen, die bei einem 90° Einstellwinkel (0° Eintrittswinkel) größer als der Eckenradius ist. Ist sie kleiner, wird mit einem Einstellwinkel von 45° dasselbe Ergebnis erzielt.

| Vibrationsneigung |

| Einstellwinkel | |

| Eintrittswinkel | |

| Eckenradius und Spitzenwinkel. mm (Zoll) | |

| Makrogeometrie | |

| Mikrogeometrie | |

| Schnitttiefe in Bezug zum Eckenradius |

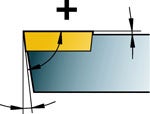

Zu beachten ist, dass das Umleiten der Kräfte die Ablenkung reduzieren kann:

- Ein Einstellwinkel so nah wie möglich bei 90° (Anschnittwinkel 0°) maximiert den Anteil der Vorschubkraft, die vom Bauteil in axialer Richtung zurückkommt. Eine Kraft in axialer Richtung ergibt weniger Werkzeugablenkung als gleiche Kräfte in radialer Richtung.

- Der Einstellwinkel beim Innendrehen sollte nicht unter 75° (Anschnittwinkel 15°) liegen.

- Je positiver der Spanwinkel, desto weniger Schnittkräfte werden zur Bearbeitung des Bauteils benötigt. Geringere Schnittkräfte bedeuten weniger Ablenkung.

- Weniger Kraft in radialer Richtung ergibt geringere radiale Ablenkung

|  | |

|  | |

| Kraftrichtung: hauptsächlich axial | Kraftrichtung: sowohl axial als auch radial | |

|  | |

| Ein negativer Spanwinkel erhöht die Schnittkräfte | Ein positiver Spanwinkel sorgt für geringere Schnittkräfte |

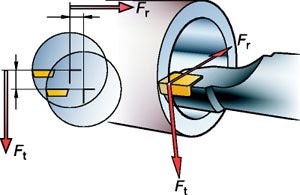

F

t

= Tangentialkräfte und Fr = Radialkräfte

Spitzenwinkel der Schneidplatte

Wählen Sie eine Schneidplattenform mit Blick auf den Einstellwinkel und den Raumbedarf des Werkzeugs. Als Faustregal gilt: immer den kleinstmöglichen Eckenradius wählen, um die Vibrationsneigung zu reduzieren. Wenn es um den Spitzenwinkel geht, sind zwei Alternativen möglich:

- Ein kleiner Spitzenwinkel der Schneidplatte verbessert die Werkzeugstabilität, schafft viel Freiraum für die hintere Fläche und geringe Spanbereichsschwankungen, falls das Werkzeug in radialer Richtung zu schwingen beginnt

- Ein großer Spitzenwinkel dagegen verleiht der Platte zwar Festigkeit und Funktionssicherheit, erfordert aber eine höhere Zerspanungsleistung, da eine größere Schneidkante im Eingriff ist

Positive Geometrien

Positive Geometrien und positive Spitzenwinkel erzeugen geringere Schnittkräfte und weniger Ablenkung des Werkzeugs. Wählen Sie deshalb die positivste Geometrie, die möglich ist, zusammen mit einem Spanbrecher, der zu Ihren Schnittdaten passt. Dadurch könnte sich zwar neben der Verschleißfestigkeit und der Schneidkantenfestigkeit auch die Spankontrolle etwas verschlechtern – daher ist die Vibrationskontrolle immer ein Abwägen.

Wiper-Wendeschneidplatten

Wiperplatten sind normalerweise nicht die 1. Wahl, wenn es darum geht, Vibrationen zu verhindern, da den erhöhten Schnittkräften sowie der radialen Ablenkung schwer beizukommen ist. Bei sehr stabilen Bearbeitungsbedingungen können Wiperplatten jedoch sehr vorteilhaft für die Oberflächengüte und höhere Schnittdaten sein.

KantenverrundungEine geringe Kantenverrundung (ER) ergibt niedrigere Schnittkräfte in allen Richtungen. Dies bedeutet leichteres Schneiden und weniger Werkzeugablenkung. Geschliffene Schneidplatten haben eine kleinere Kantenverrundung als direkt gepresste Schneidplatten, was auch für unbeschichtete oder dünn beschichtete Schneidplatten gilt. |  |

|  |  | ||

| M = Direkt gepresste Schneidplatten | G = Geschliffene Schneidplatte, normalerweise mit kleinerer ER | E = Geschliffene Schneidplatte für engere Toleranzen und scharfe Kanten |

Schnittdaten

Übermäßiger Plattenverschleiß, wie z. B. Freiflächenverschleiß, muss verhindert werden, da dieser den Abstand zwischen Werkzeug und Bauteilwand ändert, was zu Vibrationsproblemen führen kann.

|  |

|

Schnittgeschwindigkeit, vc

Die richtige Schnittgeschwindigkeit verhindert Aufbauschneidenbildung, die die Oberflächengüte, die Schnittkräfte sowie die Standzeit beeinflusst.

- Zu hohe Schnittgeschwindigkeit kann Freiflächenverschleiß verursachen, was sich aufgrund von Spanstau, schlechter Spanabfuhr und Plattenbruch negativ auf die Sicherheit und die Zuverlässigkeit auswirkt, insbesondere bei der Bearbeitung von tiefen Bohrungen

- Zu niedrige Schnittgeschwindigkeiten führen zu Aufbauschneidenbildung

- Ein ungleichmäßiges Verschleißmuster senkt die Standzeit und verschlechtert die Oberflächengüte, deshalb unbedingt auf das Verschleißmuster achten

- Der Werkstoff hat große Auswirkungen darauf, welche Schnittgeschwindigkeit gefahren werden kann

Schnitttiefe ap, und Vorschub fn

Die Kombination von ap und fn ist entscheidend, um optimale Spanbereiche zu erhalten. Zwei Faustregeln:

- ap größer als den Eckenradius programmieren

- Einen fn-Wert programmieren, der mindestens ein Viertel des Eckenradius beträgt, abhängig von der gewünschten Oberflächengüte

Einer der ersten Aspekte, der zu berücksichtigen ist, wenn Sie Vibrationen bei der Bearbeitung mit langen Überhängen bemerken, ist die Erhöhung des Vorschubs und als zweite Maßnahmen die Änderung der Schnittgeschwindigkeit. Normalerweise werden mit einer höheren Schnittgeschwindigkeit bessere Resultate erreicht.

Spanbereich

- Ist der Spanbereich zu groß, sind die Schnittkräfte zu groß

- Ist der Spanbereich zu klein, ist die Reibung zwischen Werkzeug und Bauteil zu groß und es kann zu Abriebserscheinungen kommen

Tipps und Tricks

Vibrationsgefahr senken durch Auswahl des größtmöglichen Stangendurchmessers mit dem kleinstmöglichen Überhang. Empfohlene Spannlänge verwenden - mindestens 4 x BD.

Kürzen der CR-Bohrstangen über 10 x BD ist nicht zulässig. Für 570-4C-Stangen ist ein Spannen über den Dämpfungsmechanismus erlaubt, jedoch nicht für 3C-Stangen. Wird eine 570-3C-Bohrstange in kurzer Ausführung bis auf Mindestlänge gekürzt, darf die Spannlänge 3 x BD nicht übersteigen, um ein Spannen über den Dämpfungsmechanismus zu vermeiden. Niemals 570-3C-Stangen mit einem Durchmesser über 100 mm (3.94 Zoll) kürzen.

Modifizierung von Standardbohrstangen

| Bohrstangendurchmesser | L, Mindestlänge nach dem Kürzen | |

| BD | Kurze Ausführung 4–7 × BD | Lange Ausführung 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

Wir empfehlen eine Mindestspannlänge von 4 × BD

| Bohrstangendurchmesser | L, Mindestlänge nach dem Kürzen | |

| BD | Kurze Ausführung 4–7 × BD | Lange Ausführung 7–10 × BD |

| Zoll | Zoll | Zoll |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

Wir empfehlen eine Mindestspannlänge von 4 × BD

Zwei Linien auf der Stange zeigen den minimalen und maximalen Überhang an. Darauf achten, dass sich der Überhang innerhalb dieses Bereichs befindet. Jenseits dieses Bereiches gibt es keine Garantie für die Dämpfungsfunktion.

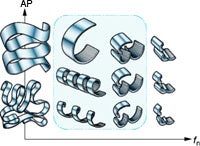

Spanabfuhr

Für beste Spanabfuhr einen Werkzeughalter mit innerer Kühlschmierstoffzufuhr und eine Plattengeometrie einsetzen, die kurze und spiralförmige Späne erzeugt. Bei schlechter Spanabfuhr die Kühlschmierstoffzufuhr erhöhen, zu einer anderen Geometrie wechseln oder die Schnittgeschwindigkeit erhöhen, um kürzere Späne zu erhalten.

Eine weitere Alternative wäre ein anderer Werkzeugweg. Überkopf-Montage

von Schneidköpfen ermöglichen eine verbesserte Spanabfuhr.

Achten Sie deshalb darauf, dass zwischen Bohrstange und Bohrung genügend Platz für die Späne ist. Andererseits kann das Werkzeug die Späne auf die Oberfläche pressen und der Werkzeugkörper könnte beschädigt werden.

|  |

Einstellung der Düsen

Mit einem Sechskantschlüssel die Kühlschmierstoffzufuhr ein- und abschalten. Für SL-Schnellwechselköpfe denselben Sechskantschlüssel zur Richtungseinstellung der Düsen verwenden.

Wiper-Wendeschneidplatten

Für bessere Oberflächengüte und höhere Produktivität können Wiperplatten bei sehr stabilen Bedingungen eine echte Optimierungslösung darstellen. Zu den allgemeinen Empfehlungen beim Einsatz von Wiperplatten gehören die Vorschuberhöhung sowie die Auswahl eines kleineren Eckenradius.

Innengewindebearbeitung

Zur Vermeidung des Vibrationsrisikos sind folgende Hinweise zu beachten:

- Modifizierte Flankenzustellung wählen

- Die Zustellung pro Durchgang sollte 0.2 mm (0.0078 Zoll) nicht übersteigen, aber auch nicht unter 0.06 mm (0.0024 Zoll) liegen

- Finalen Durchgang immer bei reduzierter Zustellungsrate fahren

- Eine scharfe Geometrie für die niedrigsten Schnittkräfte einsetzen

Für optimale Spanabfuhr:

- Modifizierte Flankenzustellung nutzen, um die spiralförmigen Späne in Richtung der Bohrungsöffnung zu lenken

- Bei stabilen Bedingungen umgekehrte Vorschubrichtung verwenden. Linke oder rechte Flanke auswählen, um den Spanfluss zu steuern

- Für optimale Spanabfuhr Kühlschmierstoff einsetzen

| Spanrichtung | Vorschubrichtung | ||

|  | ||

| Vorschubrichtung von innen nach außen | Modifizierte Flankenzustellung lenkt die Späne aus der Bohrung |

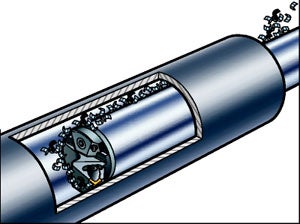

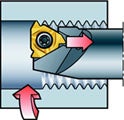

Innennutendrehen und Formdrehen

Mit den folgenden Hinweisen kann das Vibrationsrisiko gesenkt werden:

- Die Aufspannung sollte bei kürzestem Überhang mit der leichtschneidendsten Geometrie erfolgen

- Eine kleinere Schneidplatte einsetzen und verschiedene Schnitte statt nur einem durchführen

- Von außen her beginnen und überlappende Schnitte nach innen für beste Spanabfuhr durchführen

- Ein Schlichtvorgang kann eine Längsdrehbewegung sein. Von innen nach

außen arbeiten - Schrägeintauchen/Drehen kann für verbesserte Spankontrolle sowie zur Reduzierung von Vibrationen eingesetzt werden

- Rechts- und Linksausführungen von Schneidplatten einsetzen, um die Späne beim Schruppen lenken

Normaler Aufbau

Ein konventionelles Arbeiten mit der Bohrstange erzeugt Schnittkräfte, die die Schneidplatte nach unten drücken.

Alternativer Aufbau

Wird die Stange kopfüber eingesetzt, ändert sich die Richtung der Schnittkräfte, wodurch die Stabilität verbessert wird. Das führt auch zu besserer Spanabfuhr. Diese Methode erfordert sorgfältige Überlegungen, selbst bei kleinen Durchmessern. Wird die Schnittkraft aufgrund eines unterbrochenen Schnittes auf 0 abgesenkt, prallt die Stange in Drehrichtung gegen das Bauteil und erhält eine größere Schneidkraft, die sowohl Werkzeug als auch Bauteil zerstören könnte.

Bearbeitung

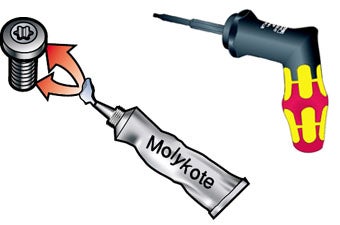

Für höchste Produktionsleistung alle Teile mindestens einmal pro Jahr reinigen und mit Öl schmieren. Das Schmiermittel sollte bei Bedarf auch auf den Schrauben aufgetragen werden. Verschlissene und abgenutzte Schrauben und Unterlegscheiben ersetzen.

Schwingungsgedämpfte Stangen können aufgrund der dünnen Wanddicke verformt werden. Bei der Montage darauf achten, dass die Stangen ordnungsgemäß gehalten werden. Bei der Arbeit mit Silent Tools immer die Aufspannung überprüfen. Einen Drehmomentschlüssel zur Einstellung des richtigen Schraubenanzugs verwenden.

Zusammenfassung: Vermeidung von Vibrationen

Statische Steifigkeit erhöhen

- Spannung und Aufbau überprüfen

- Coromant Capto oder einen geschlitzten Halter einsetzen

- Minimaler Werkzeugüberhang und maximaler Durchmesser

- Materialverstärkung (Bohrstangen)

Dynamische Steifigkeit verstärken

- Kleiner Spitzenwinkel der Schneidplatte

- Einsatz schwingungsgedämpfter Werkzeuge

- Am vorderen Ende des Schneidwerkzeugs so wenig Gewicht wie möglich

Senkung der Schnittkräfte

- Einen positiven Schnittwinkel verwenden

- Eine positive Plattengeometrie mit kleinem ER verwenden

Ablenkung vermeiden

- Richtung der Schrittkraft von radial auf axial ändern

- Einstellwinkel fast 90° (Anstellwinkel 0°)

- Schnitttiefe größer als Eckenradius

Spankontrolle ermöglichen

- Kühlschmierstoffzufuhr erhöhen

- Abstand zwischen Werkzeug und Bauteil

- Kontrollieren, dass alle Späne entfernt worden sind

Hinweis!

Achten Sie darauf, dass die schwingungsgedämpfte Bohrstange nicht überlastet wird. Die maximale Belastung ist auf den Produkten gekennzeichnet. Darüber hinaus können Sie sich unter www.sandvik.coromant.com/calculators über die maximale Belastung informieren.