Aufbohren

Produktüberblick

Sandvik Coromant hat schwingungsgedämpfte Aufbohrwerkzeuge zum Schruppen und Schlichten im Angebot. Die Adapter sind für Coromant Capto Back-End-Kupplungen für bestmögliche Spannung und Flexibilität ausgelegt. Dadurch ergibt sich eine einzigartige Flexibilität und Modularität bei der gewünschten Werkzeugzusammenstellung. Die Coromant Capto Grundhalter sind für alle gängigen Maschinenschnittstellen erhältlich.

Die schwingungsgedämpften Werkzeuge zum Schrupp- und Feinaufbohren bieten höhere Produktivität und enge Toleranzen bei Längen von 3 bis 10 x BD. Mithilfe dieser Werkzeuge können Sie die Schnitttiefe verdoppeln. Innere Kühlschmierstoffzufuhr ist eine Funktion, die für präzise Ausrichtung der Strahlen auf die Schneidzone sorgt.

Der Einsatz von Verlängerungen und Reduktionen ist bei schwingungsgedämpften Aufbohrwerkzeugen möglich; sie sind dann jedoch nicht mehr optimal für den Anwendungsfall. Allerdings arbeitet ein schwingungsgedämpftes Werkzeug mit Verlängerung immer noch besser als ein ungedämpftes Werkzeug.

Bohrstangenaufnahme-Durchmesser, DC

Zoll

mm

| Maßgeschneiderte Produkte |

CoroBore 825 ® Integriertes schwingungsgedämpftes Aufbohrwerkzeug 825 mit 1 Schneidplatte Coromant Capto |

DuoBore ™ Integriertes schwingungsgedämpftes Aufbohrwerkzeug mit 2 Schneidplatten Coromant Capto |

| Schruppaufbohren | Feinaufbohren | |

Aufbohrbereich Ø 25-150 mm (0.984-5.906 Zoll) | Aufbohrbereich Ø 23-167 mm (0.906-6.575 Zoll) | Aufbohrbereich Ø 150-315 mm (5.906-12.402 Zoll ) |

Schwingungsgedämpfter DuoBore

™ |

Schwingungsgedämpfter CoroBore

® 825 | |

|  |  |

| Coromant Capto® Back-End-Kupplungen innere Kühlschmierstoffzufuhr |

|

| 6 x DC (23.6–27.6 Zoll) |

| IT9 |

| Innen |

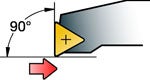

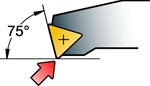

| 90°(0°) CoroTurn 107°, 75°(15°) CoroTurn 107° |

|

| 6 x BD |

| IT9 |

| Innen |

| 0.002 mm (0.000079 Zoll) |

| 92° (-2) CoroTurn 107°, 92° (-2) CoroTurn 111° |

Radiale Verstellung des Feinaufbohrkopfes:

|  |

®Verwendung des CoroBore 825

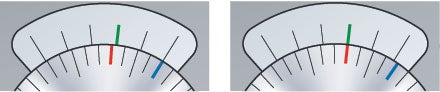

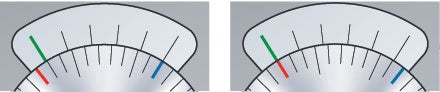

| Einstellbeispiel: In diesem Fall stellt die blaue Linie auf der Skalenscheibe eine Referenz dar, da sie auf eine Linie der Noniusskala in Startposition ausgerichtet ist. |  |

| Startposition | Eingestellte Position |

| |

Skalenscheibe wird im Uhrzeigersinn gedreht, bis die rote Linie der Skala mit der zweiten (grünen) der Noniusskala übereinstimmt. Durchmesser vergrößert um 0.002 mm (0.00008“) | |

| |

Skalenscheibe wird im Uhrzeigersinn gedreht, bis die rote Linie der Skala mit der dritten (grünen) der Noniusskala übereinstimmt. Durchmesser vergrößert um 0.004 mm (0.00016“) | |

| |

Skalenscheibe wird im Uhrzeigersinn gedreht, bis die rote Linie der Skala mit der vierten (grünen) der Noniusskala übereinstimmt. Durchmesser vergrößert um 0.006 mm (0.00024“) | |

| |

Skalenscheibe wird im Uhrzeigersinn gedreht, bis die rote Linie der Skala mit der fünften (grünen) der Noniusskala übereinstimmt. Durchmesser vergrößert um 0.008 mm (0.00032“) | |

| |

Skalenscheibe wird im Uhrzeigersinn gedreht, bis die rote Linie der Skala mit der sechsten (grünen) der Noniusskala übereinstimmt. Durchmesser vergrößert um 0.010 mm (0.0004“) = 1 Skalenintervall. |

Wichtige Überlegungen

Die schwingungsgedämpften Bohrstangen erreichen maximal 6x den Bohrungsdurchmesser in Ihrem Bauteil. Müssen Sie tiefer gehen, fragen Sie nach einer maßgeschneiderten Lösung.

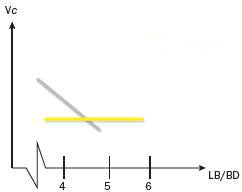

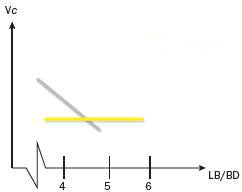

Unsere Empfehlung: bei langen Überhängen ab 4 x BD immer Silent Tools verwenden.

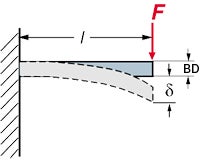

Werkzeugüberhang und Durchmesser des Werkzeugs

|  |

|   | -PR - WM |  |   | Konventionell Schwingungsgedämpfter Adapter |

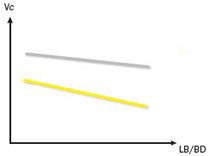

| Schnittgeschwindigkeit im Verhältnis zum Überhang, mit unterschiedlichen Geometrien | Schnittgeschwindigkeit im Verhältnis zum Überhang, mit konventionellen und schwingungsgedämpften Adaptern |

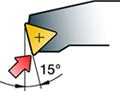

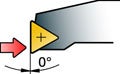

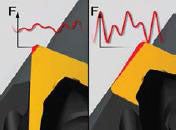

Schneidplattenform und Einstell-/Anschnittwinkel

Einen Einstellwinkel von 90° (0°) für das Schruppen und 92°(-2°) beim Schlichten verwenden. Weniger Kraft in radialer Richtung sorgt für geringere radiale Ablenkung und Vibrationen. Dreieckige Schneidplatten (T-Ausführung) sind die 1. Wahl für Aufbohroperationen. CoroTurn® 107 Schneidplatten erfüllen diese Anforderungen und sind deshalb erste Wahl.

Eckenradius

Der Eckenradius RE auf der Schneidplatte ist ein Schlüsselfaktor bei Drehbearbeitungen. Die Wahl des Eckenradius hängt ab von:

- Schnitttiefe, ap

- Vorschub, fn

und beeinflusst:

- Oberflächengüte

- Spanbruch

- Plattenfestigkeit

Kleiner Eckenradius

- Ideal für kleine Schnitttiefen

- Reduziert Vibrationen

- Geringere Plattenfestigkeit

Großer Eckenradius

- Starke Vorschubraten

- Große Schnitttiefen

- Stärkere Schneidkante

- Verstärkte radiale Kräfte

Eckenradius im Verhältnis zur Schnitttiefe

Die Radialkräfte, die die Schneidplatte von der Schneidfläche wegschieben, werden mit wachsender Schnitttiefe axialer. Der Eckenradius beeinflusst auch die Spanbildung. Allgemein gesagt verbessert sich der Spanbruch bei einem kleineren Radius. Als generelle Faustregel gilt: die Schnitttiefe sollte größer als oder gleich 2/3 des Eckenradius oder die Hälfte des Eckenradius in der Vorschubrichtung sein.

Vorschub-Startwerte in Abhängigkeit vom Eckenradius

| 0.4 (0.016) | 0.8 (0.031) | 1.2 (0.047) |

| 0.17 (0.007) | 0.22 (0.009) | 0.27 (0.011) |

|  |

|  |

| Kraftrichtung vor allem axial | Kraftrichtung sowohl axial als auch radial |

Schruppbearbeitung

Produktives Aufbohren

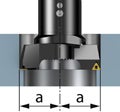

| Umfasst zwei Schneidkanten und wird für Schruppbearbeitungen von Bohrungen mit einer Toleranz von IT9 oder größer eingesetzt, bei denen die Zerspanungsrate oberste Priorität besitzt. Die Vorschubrate wird durch Vervielfachung des Vorschubs durch die Anzahl der Schneidplatten erzielt. (fn=fz x ZEFF) |  Produktives Aufbohren |

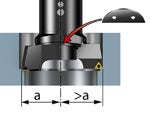

Stufen-Aufbohren

| Wird eine Zwischenlage unter einem der Schneidenträger hinzugefügt, nimmt die Schneidplatte nur die innere Hälfte des gewünschten Radialschnitts vor, und das Ergebnis ist ein Werkzeug zum Stufen-Aufbohren. Wählen Sie diese Methode, wenn Sie einen größeren Radialschnitt vornehmen möchten, als eine Schneidplatte ausführen kann, aber denken Sie daran, den axialen Vorschub auf einen Wert zu reduzieren, der normal für ein Werkzeug mit nur einer Schneidkante ist. Sind die beiden Schneidplatten auf die gleiche radiale Schnitttiefe eingestellt, nimmt die äußere aufgrund der höheren Drehzahl und der größeren Zerspanung immer die höchste Schnittkraft auf. Wenn alles richtig eingestellt ist, können Vibrationen leicht vermieden werden und eine glatte Oberfläche ist garantiert. Bei dieser Aufspannung entsteht eine gestufte Ecke, wenn die Bearbeitung nicht vollständig durch das Bauteil geht. Vorschubrate und produzierte Oberflächengüte sind dieselben, wie wenn nur eine Schneidplatte verwendet worden wäre (fn=fz). Die hergestellte Bohrungstoleranz ist IT9 oder größer. |  Stufen-Aufbohren |

Einschneiden-Bearbeitung

Das Aufbohren mit einer Schneide ist die beste Option, wenn:

Die hergestellte Bohrungstoleranz ist IT9 oder größer. |  Einschneiden-Aufbohren |

Feinaufbohren

Die Vibration beeinflussende Faktoren

Um Vibrationen zu senken, eine leichtschneidende Platte mit einer positiven Schneidengeometrie und einem kleinen Eckenradius einsetzen. Schneidplatten in T-Ausführung sind die 1. Wahl für Aufbohroperationen.

| Hohe Vibrationsneigung | – Hohe Vorschübe – Große Schnitttiefe – Hohe Schneidkantensicherheit |

|  |

| Geringere Vibrationsneigung | – Ideal für geringe Schnitttiefen – Reduziert Vibrationen |

Informationen über andere, nachfolgend aufgeführte Faktoren, die die Vibration beeinflussen, finden Sie im Anwenderhandbuch, mehr.

- Spitzenwinkel der Schneidplatte

- Positive Geometrien

- Wiper-Wendeschneidplatten

- Kantenverrundung

- Schnittdaten und Schnittgeschwindigkeit.

Tipps und Tricks

- Den größtmöglichen Werkzeugdurchmesser mit dem kürzesten Grundhalter auswählen

- Der Einstellwinkel sollte bei knapp 90° liegen, um für mehr axiale, aber weniger radiale bzw. tangentiale Schnittkräfte zu sorgen.

- Ein kleiner Eckenradius ist für kleine Schnitttiefen ideal und senkt das Vibrationsrisiko. Große Eckenradien bieten gute Schneidkantenstabilität und ermöglichen hohe Vorschübe und große Schnitttiefen. Allerdings steigt mit einem größeren Eckenradius die Vibrationsgefahr. Deshalb sind dreieckige, positive Schneidplattenformen die 1. Wahl für schwingungsgedämpfte Aufbohroperationen.

- Bei stabilen Bedingungen Wiperplatten einsetzen, wenn hohe Produktivität und ausgezeichnete Oberflächengüte gefordert werden.

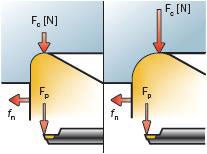

|  | |

| Konventionell | |

| Schwingungsgedämpfter Adapter | |

| Geringere radiale Kräfte (Fc) mit kleinen Radien |

mit konventionellen und schwingungsgedämpften Adaptern |

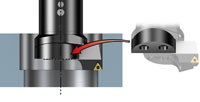

Werkzeugmontage und WartungBei der Verwendung von schwingungsgedämpften Werkzeugen in Baugruppen sollte auf ein ordnungsgemäßes Festhalten der Werkzeugkörper geachtet werden, damit die Adapter nicht beschädigt werden. Diese können aufgrund der dünnen Wanddicke leicht verformt werden.

|  |