Profildrehen

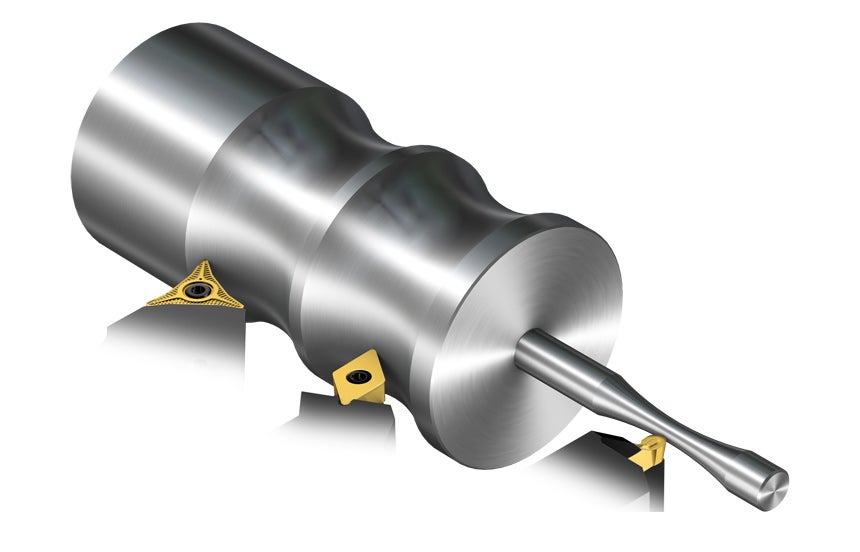

Profildrehen wird zur Bearbeitung komplexer Nuten eingesetzt.. Der Zugang zu den Nuten kann oft eine Herausforderung darstellen. Oberflächenbeschaffenheit und Oberflächengüte sind wichtige Faktoren Viele Triebwerksbauteile in der Luftfahrt haben beispielsweise komplexe Nuten mit schwierigem Zugang und hohen Anforderungen an Oberflächengüte und -beschaffenheit. Aufgrund der speziellen Form und der schwer zerspanbaren Werkstoffe solcher Komponenten ist das Profildrehen die optimale Lösung.

Die Fertigung von Bauteilen mit komplexen Nuten in schwer zerspanbaren Werkstoffen ist oftmals sehr teuer. Durch die Kombination von Werkzeugen, die für einen Zugang zur Nut erforderlich sind und der Bearbeitung komplexer Konturen kann die Prozesssicherheit eine große Herausforderung darstellen. Wenn Sie Bauteile mit komplexen Konturen bearbeiten, wählen Sie Wendeschneidplatten für eine effiziente Profilbearbeitung. Da ein einziges Werkzeug für zwei herkömmliche Werkzeuge in Rechts- und Linksausführung eingesetzt werden kann, wird das Werkzeuginventar minimiert. Das Ergebnis sind weniger Werkzeugwechsel, und es steht mehr Platz im Revolver zur Verfügung. Der Einsatz von Wendeschneidplatten zum Profildrehen ist oft eine gute Methode, ein hohes Zerspanvolumen abzutragen.

Profildrehen von Nuten

Wickelspäne

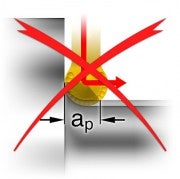

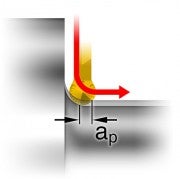

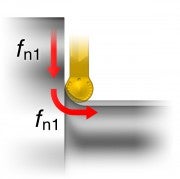

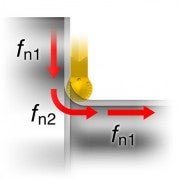

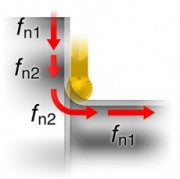

Wickelspäne treten auf, wenn runde Wendeschneidplatten zum Eintauchen oder Profildrehen in den Ecken genutzt werden. Ein großer Wendeplattenradius erzeugt einen hohen Schnittdruck, weshalb der Vorschub verringert werden muss. Wird allerdings der Vorschub zu stark reduziert, können Vibrationen auftreten. Um diesem Problem Abhilfe zu schaffen, empfiehlt sich, im Vergleich zum zu bearbeitenden Radius, den kleinstmöglichen Plattendurchmesser zu wählen. Kurze Vorschubunterbrechungen (Mikrostopps) einsetzen, um die Späne kurz zu halten und Vibrationen zu vermeiden, wenn der selbe Wendeschneidplattenradius verwendet werden muss.

Wendeplattenradius = Bauteilradius

Wird nicht empfohlen

Wendeplattenradius < Bauteilradius

Empfohlen

n1

n2

f = Parallelschnitte – max. Spandicke 0.15 – 0.40 mm

(0.006-0.016 Zoll)

f = Schrägeintauchen – max. 50% des f

n1

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

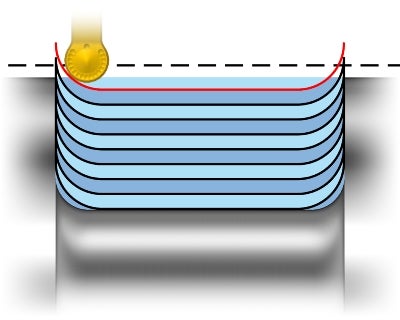

Profildrehen/Auskammern – Trochoid-Drehen von HRSA-Werkstoffen

- Mit reduziertem Vorschub in den Schnitt rollen

- Vorschub auf max. fn bei linearen Schnitten erhöhen

- Mit reduziertem Vorschub in den Schnitt rollen

n reduzierter f max. | n f max. | reduzierter f n max. |

|

Innendrehen

Beim Innendrehen wird der innere Durchmesser des Bauteils bearbeitet. Große Überhänge... keyboard_arrow_right

Außendrehen

Beim Außendrehen wird der äußere Durchmesser des Bauteils bearbeitet. Das Außendrehen... keyboard_arrow_right

Welle einer Dampfturbine

Für Turbinenwellen wird hauptsächlich Drehen und Nutenstechen sowie teilweise Bohren... keyboard_arrow_right

Gewindedrehen

Gewindedrehen ist eine anspruchsvolle Anwendung, bei der Spankontrolle und dauerhafte... keyboard_arrow_right