Afstikning

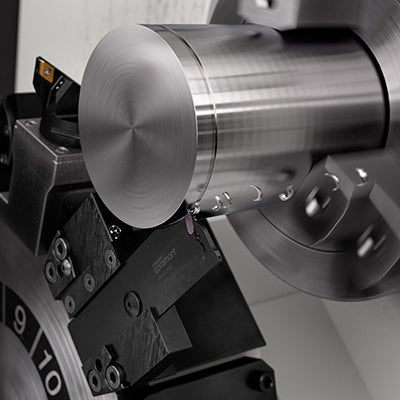

Afstikning foretages primært i stangfødemaskiner og bruges ofte i masseproduktion. Afstikningsoperationen udgør normalt kun en lille del af komponentens samlede bearbejdningstid og anses derfor normalt ikke som et målområde for tidsbesparelse. Men efter afstikningssekvensen er der på de fleste komponenter nogle ekstra bearbejdninger, der skal laves i subspindlen. Hvis spåner vikler sig omkring komponenten, kan det forhindre fastspændingen af den næste komponent i subspindlen. Hvis det sker, vil maskinen enten producere til kassation eller stoppe. Spåner, der snor sig om den færdige komponent kan forårsage problemer i efterfølgende operationer (varmebehandlinger, afgratning, montering osv.) og ødelægge overfladekvaliteten. Sikkerheden er meget vigtig, fordi afstikning normalt er en af de sidste operationer, der skal udføres på komponenten. Hvis værktøjet knækker under afstikningen, må komponenten normalt kasseres. Det kan medføre langvarige maskinstop.

Tip til afstikning: Sådan vælger du afstikningsværktøjer

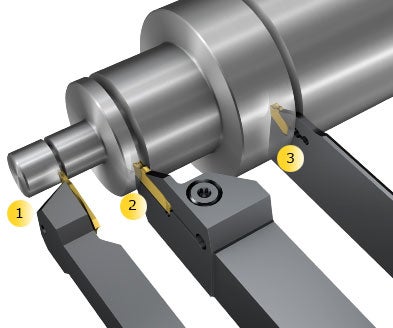

1. Afstikning af små diametre

2. Afstikning af medium diametre

3. Afstikning af store diametre

Det anbefales at vælge et værktøj med præcisionskøling, fordi processikkerhed er meget vigtig. Dette værktøj vil fjerne spåner, reducere temperatur og skærslid samt forbedre overfladekvaliteten. Brug et værktøj med det kortest mulige udhæng og sikker skærfastspænding for at opnå optimal stabilitet. Ved afstikning af en komponent, en stang eller et rør er det vigtigt at spare på materialet og minimere skærekraften. Et smalt skær skaber lavere skærekraft og sparer på materialet. Vælg en skærgeometri, der er designet til afstikning. Disse specialiserede skær producerer spåner, der er smallere end sporet. Det giver en afstikningsoperation med god spånkontrol og overfladekvalitet.

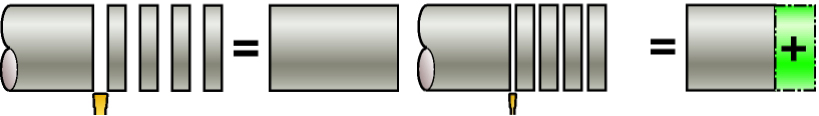

Førstevalget til afstikning

Et- og toskærs løsninger bør betragtes som førstevalg til forskellige afstikningsoperationer. Brug skær, der er designet til at producere spåner, der er smallere end sporet.

Afstikning af små diametre Brug skær med 3 skærkanter til afstikning med små diametre (diametre ≤ 12 mm (0,47 tommer)) til økonomisk afstikning ved masseproduktion.

Afstikning af medium diametre

Brug skruefastspændte holdere med fjederlås og skær med 2 skærkanter med til afstikning af medium diametre (≤ 40 mm (1,57 tomme)).

Afstikning af store diametre

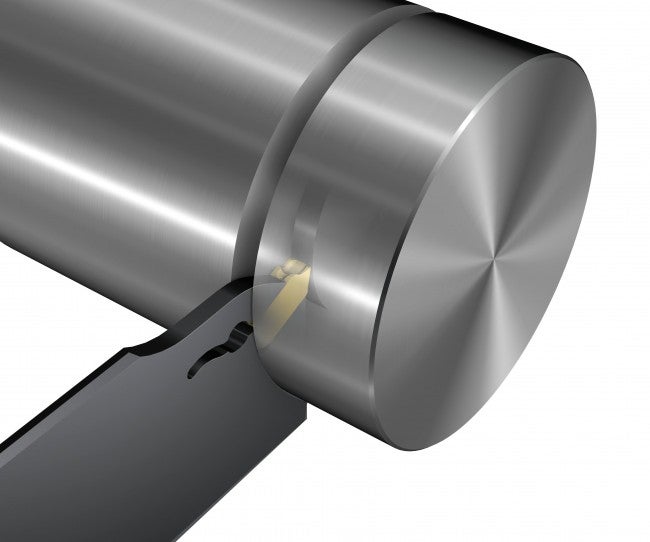

Skærstabiliteten er afgørende ved afstikning med store diametre (≤ 112 mm (4,41 tommer)), da denne type spåntagning udsætter skæret for store kræfter. Derfor er et blad med stabil fjederfastspænding og et skær med én skærkant det bedste valg.

Tap- og gratfri afstikning

Brug en skarp geometri med små hjørneradier for at opnå tap- og gratfri afstikning. Et skær med frontvinkel vil også reducere tap og grat. Skær med frontvinkel vil generere sidekræfter og anbefales kun til korte udhæng (< 13 mm (0,51 tomme)).

Bearbejdning af små komponenter

Brug skær med den mindst mulige bredde og de skarpest mulige skærkanter til bearbejdning af små komponenter. Brug værktøj med præcisionskøling for at opnå den bedste processikkerhed. Hvis overlegen skarphed af skærkanten ikke er nødvendig, kan man vælge et skær med 3 eller 2 skærkanter som en mere økonomisk løsning eller til større diametre.

Tip til afstikning: Sådan foretages afstikning

Afstikning af stænger og rør

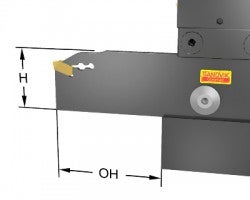

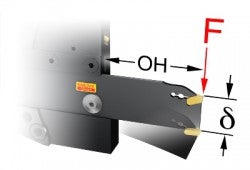

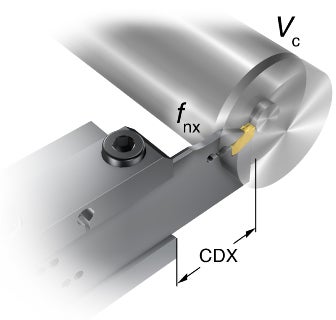

Udhæng (OH)

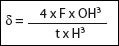

Minimer udhænget. Ved afstikning af stænger reducerer både kortere udhæng og højere blad nedbøjningen (δ), hvilket kan beregnes med en tredjegradsligning.

Et kort udhæng øger stabiliteten betydeligt. Afstikning tæt på spændeenheden. Det er særligt vigtigt, når der afstikkes med tynde skær, der kræver stabile forhold og forsigtig håndtering.

- Brug en letskærende geometri til et uundgåeligt langt udhæng (OH)

- Brug den anbefalede tilspænding til geometrien, hvis udhænget (OH) er mindre end 1,5xH

- Reducer tilspændingen til den laveste del af den anbefalede tilspænding for geometrien, hvis udhænget (OH) er større end 1,5xH

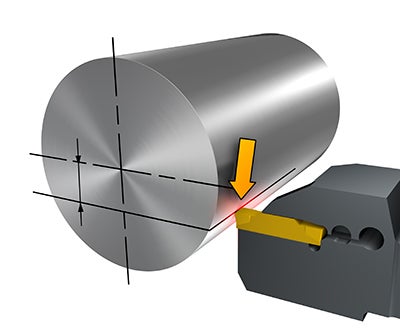

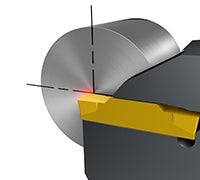

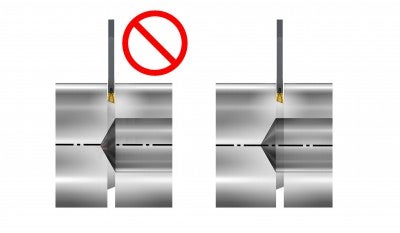

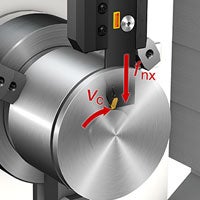

Værktøjets centerhøjde

Det er vigtigt at have den korrekte centerhøjde ±0,1 mm (±0,004 tomme), især ved afstikning til centrum. Brug maksimal afvigelse på +0,1 mm (+0,004 tomme) over centrum for at kompensere for nedbøjningen. ved lange udhæng

Positionering under centrum forårsager:

- Større tap

- Brud (ufordelagtige skærekræfter)

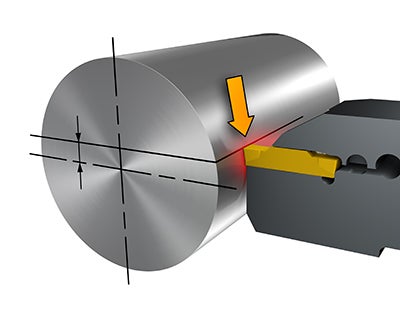

Positionering på centrum forårsager:

- Brud (skub gennem centrum)

- Hurtigt flankeslid (lille frigang)

Tilspænding

Når der skæres til centrum af en stang, dannes uheldige sejhedskrævende skærekrafter, der kan føre til brud på skæret. Her er skæret udsat for gnidning, når emnet begynder at bevæge sig i den modsatte bearbejdningsretning. Her udsættes skæret for trækspænding, der kan medføre brud.

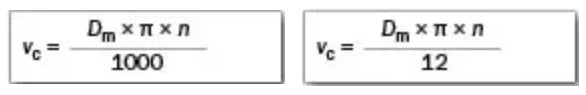

Beregning af hastighed:

Reducer tilspændingen med op til 75 % ca. 2 mm (0,08 tomme) før centrum. Lavere tilspænding ved centrum reducerer skærekræfterne og øger værktøjslevetiden markant, mens højere tilspænding i periferien forbedrer produktivitet og værktøjslevetid. For at undgå brud skal du stoppe tilspændingen ca. 0,5 mm (0,02 tomme), før du når centrum af stangen, så falder den afstukne del ned som følge af sin vægt og længde.

Tilspænding gennem centrum forårsager brud

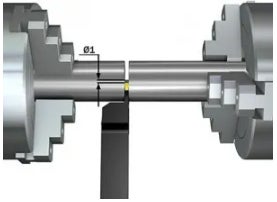

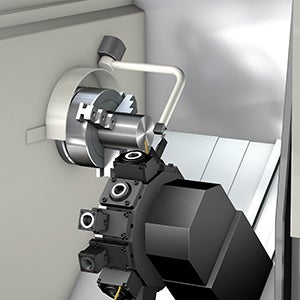

Subspindel

Ved afstikning af stænger kan en subspindel anvendes til at trække emnedelen af, og derved reducere sejhedskravene og øge værktøjslevetiden betydeligt . Den kan også gøre det muligt at bruge en mere slidstærk kvalitet, der til gengæld forbedrer værktøjslevetiden endnu mere. Udfør afstikningen, men stop tilspænding ca. 1 mm (0,04 tomme) før centrum. Brug derefter en subspindel til at trække emnedelen af.

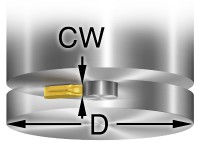

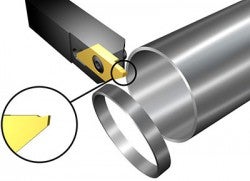

Skærbredde

Brug et så smalt skær som muligt for at spare stangmateriale samt minimere skærekraften og miljøforureningen.

Brug tabellen til at vælge skærbredde, CW, afhængig af komponentens diameter, D:

| D mm (tommer) | CW mm |

|---|---|

| -10 (-0,4) | 1,0 |

| 10-25 (0,4-1,0) | 1,5 |

| 25-40 (1,0-1,6) | 2,0 |

| 40-50 (1,6-2,0) | 2,5 |

| 50-65 (2,0-2,6) | 3,0 |

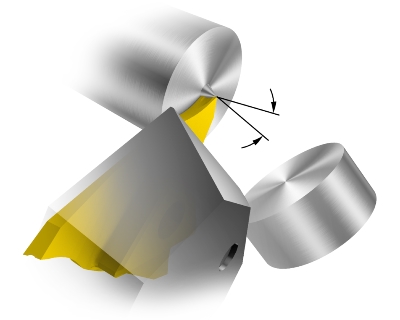

Tap- og gratfri afstikning

Vælg et skær med frontvinkel til venstre eller højre for at styre, hvor tappen eller graten skal være ved afstikning af stænger eller rør. Et stort skær med frontvinkel reducerer tappe og grater, men producerer muligvis ikke en lige spån og kan give ringere spånkontrol, dårligere overfladekvalitet og kortere værktøjslevetid. Brug så lille et skær med frontvinkel som muligt. Brug neutrale skær til længere udhæng – jo længere værktøjet er, jo større problemer er der med skær med frontvinkel.

| | Frontvinkel | Neutral |

| Stabilitet og værktøjslevetid | Dårlig | Gode |

| Radiale skærekræfter | Lav | Høj |

| Aksiale skærekræfter | Høj | Lav |

| Tap/grat | Lille | Stor |

| Risiko for vibration | Høj | Lav |

| Overfladefinish og planhed | Dårlig | Gode |

| Spånflow | Dårlig | Gode |

Afstikning af stænger med lille diameter

Sørg for, at der genereres de lavest mulige kræfter. Brug et skær med den mindst mulige bredde og de skarpest mulige skærkanter.

Brug aldrig værktøjet som emnestop!

Det er ikke godt for noget værktøj, men ved små skærbredder vil det beskadige værktøjet.

Afstikning ind i et boret hul

Undgå afstikning ind i det koniske område, da det fører til afbøjning af bladet som kan medføre værktøjsbrud.

Tyndvæggede rør

Når du afstikker ind i tyndvæggede rør, skal du sørge for, at der genereres de lavest mulige skærekræfter. Brug skær med den mindst mulige bredde og de skarpest mulige skærkanter.

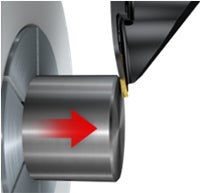

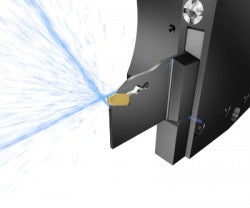

Køling

Brugen af køle-smøremiddel har en stor indvirkning på processikkerheden ved af- og sporstikning. I afsnittet Skærevæske og køling finder du flere oplysninger og anbefalinger vedrørende over- og underkøling, præcisionskøling og tryk.

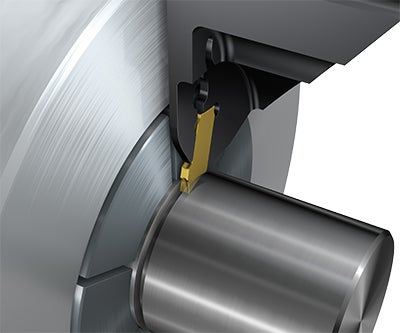

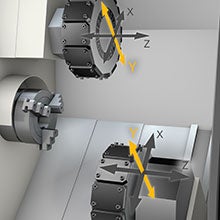

Y-akse-afstikning

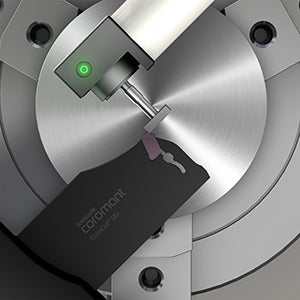

Y-akse-afstikning er en helt ny metode til afstikning. Ved almindelig afstikning genereres størstedelen af skærekræfterne af skærehastigheden, resten af tilspændingen. Skærekræfterne føres ca. 30 grader ind i værktøjer. På den måde belastes afstikningsbladene i deres næstsvageste retning. Det løses bedst ved at reducere bladets udhæng og/eller øger bladets højde. Ved at dreje skærlejet 90 grader og bruge Y-aksen på multitask-maskiner og drejecentre til tilspænding af værktøjet bliver den resulterende skærekraft ind i værktøjets stærkeste del. Med 60 mm (2,36 tommer) bladudhæng øger det bøjningsstivheden mere end seks gange. Det giver en langt mere stabil, lydsvag og vibrationsfri skæreproces, der giver en bedre overfladefinish og muliggør højere tilspænding og længere værktøjsudhæng. CoroCut® QD til Y-akse-afstikning er førstevalget til afstikning i drejecentre, multitask-maskiner og langdrejemaskiner med Y-akse. Den kan bearbejde store diametre, op til 180 mm (7 tommer), og er særligt egnet til lange udhæng, der skal nås mellem hoved- og sub-spindlen. Det er altid en fordel at bruge Y-akse-afstikningsblade, hvis udhænget er større end bladhøjden.

Sådan gør du

Y-akse-afstikning i multitask-maskiner

Værktøjsmodulet har ofte et langt udhæng for at nå ned mellem hoved- og subspindlen. Det betyder, at den samlede værktøjsopspænding er svag i X-retningen sammenlignet Y-aksens belastning, hvor skærekraft er rettet ind i værktøjsmodulet og ind i maskinspindlen.

Almindelig opspænding

Opspænding til Y-akse-afstikning

Værktøjslængden måles normalt med et optisk måleapparat uden for maskinen. Værktøjslængden bliver værktøjets centerhøjde ved afstikning, og det er vigtigt at have den korrekte centerhøjde, især ved afstikning til centrum.

Optisk måling uden for maskinen

Det er svært at se skærkanten, derfor er der også et måleplan på værktøjet. Planet er placeret:

- 5±0,05 mm (0,197±0,002 tommer) over skærkanten på E, F, G og H-skærlejet (2, 2,5, 3 og 4 mm (0,079, 0,098, 0,118 og 0,157 tommer))

- 5,5±0,05 mm (0,236±0,002 tommer) over skærkanten på J- og K-skærlejet (5 og 6 mm (0,197 og 0,236 tommer))

Y-akse-afstikning i drejecentre

Værktøjsmodulet er ofte langt og tyndt for at kunne nå ind mellem hoved- og subspindlen for at muliggøre afstikning tæt på spændpatronen. Den samlede værktøjsopspænding er svag i X-retningen sammenlignet Y-aksens belastning, hvor skærekraft er rettet ind i værktøjsmodulet og ind i revolveren.

Almindelig opspænding

Opspænding til Y-akse-afstikning

Værktøjslængden måles normalt med en måleprobe inde i maskinen. Værktøjslængden bliver værktøjets centerhøjde ved afstikning, og det er vigtigt at have den korrekte centerhøjde, især ved afstikning til centrum.

Det er svært at se skærkanten, derfor er der også et måleplan på værktøjet. Planet er placeret:

5±0,05 mm (0,197±0,002 tommer) over skærkanten på E, F, G og H-skærlejet (3 mm (0,118 tommer))

5,5±0,05 mm (0,236±0,002 tommer) over skærkanten på J og K-skærlejet (4 mm (0,157 tommer))

Måling med måleprobe inde i maskinen

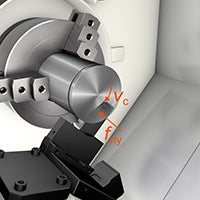

Y-akse-afstikning i langdrejemaskiner

Hvis det er svært at røre ved stangen med skærkanten, er der også et måleplan på værktøjet. Planet er placeret:

5±0,05 mm (0,197±0,002 tommer) over skærkanten på E og F (3 mm (0.118 tommer))