Sådan anvender du kølevæske ved drejning

Skærevæskens primære funktioner er spånafgang, køling og smøring mellem værktøjet og emnematerialet. Med korrekt køling maksimeres output, øges processikkerheden og forbedres værktøjets performance og emnets kvalitet.

I nogle tilfælde kan de være en miljømæssig og omkostningsmæssig fordel at foretage bearbejdning uden kølevæske (tør bearbejdning). Kontakt din Sandvik Coromant-specialist for at vælge det bedste værktøj, geometri og kvalitet, hvis du vil bruge tør bearbejdning.

Mange applikationer kræver kølevæske af hensyn til faktorerne tolerance, overflade og bearbejdelighed. Hvis kølevæske er nødvendig, bør den optimeres for at maksimere det sande potentiale.

Der er forskellige aspekter ved kølevæske, der er vigtig for den skærende bearbejdning:

- Kølemedium

- Kølevæskeudgang

- Kølevæsketryk

Kølemedium

Der findes flere forskellige kølevæsker, der kan bruges til drejning:

- Emulsion, der er en blanding af vand og olie (vand iblandet 5-10 % olie) er den mest almindelige kølevæske

- Olie, nogle maskiner anvender olie i stedet for emulsion

- Trykluft, bruges til spånafgang men fjerner ikke varmen på en god måde

- MQL – minimumsmøring – er trykluft med en minimal mængde olie til smøring

- Kryogen køling, der er en gas i væskeform, anvendes som køling for at maksimere køleeffekten

Emulsion, olie og luft kan anvendes gennem kølekanalerne i drejeværktøjerne. Da vi nævnte køling generelt, mente vi køling med emulsion eller olie. MQL og kryogen køling kræver specialudstyr.

Kølevæskeudgang

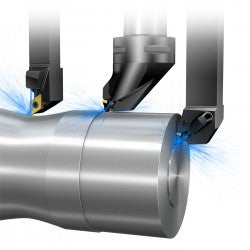

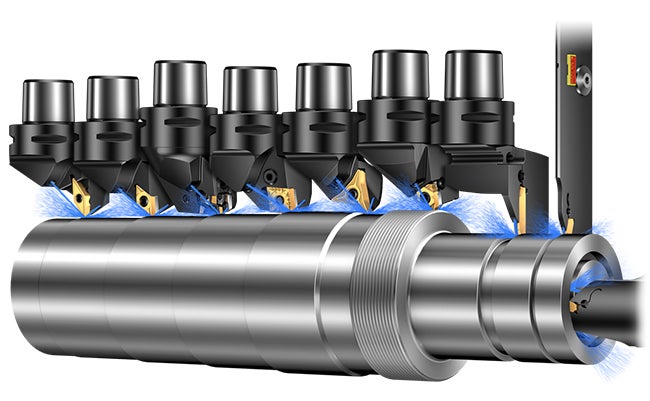

De mest moderne drejeværktøjer er udstyret med indvendig køling gennem værktøjet, og mange af dem muliggør faktisk kombinationen af præcisionsover- og -underkøling. Udgangene i værktøjet kan være af følgende typer, der giver forskellige fordele i bearbejdningen:

- Præcisionskøling eller præcisionsoverkøling, hvor en dyse (eller lignende) sender en kølevæskestråle direkte hen på skærezonen på spånsiden. Reducerer temperaturen og forbedrer spånkontrollen. Kan bruges med højt tryk for at forbedre spånbrydningen

- Underkøling er en kølevæskestråle på flankesiden, der effektivt fjerner varmen fra skæret, og det giver længere værktøjslevetid

- Almindelig kølevæskeudgang er f.eks. justerbare dyser, der i de fleste tilfælde har en større udgangsdiameter end dyser til præcisionskøling. De er beregnet til at sende kølevæske ud over skæret og emnet under bearbejdning (kaldes også somme tider kølevæskestrøm). Disse værktøjer er ikke beregnet til at bluve anvendt med højt tryk

Almindelig køling versus præcisionskøling

Præcisionskøling

Moderne drejeværktøjer har dyser, der tilfører præcisionskøling direkte på skærezonen på spånsiden, som styrer spånbrydningen og giver sikker bearbejdning. For at optimere maskinens kapacitet og yderligere forbedre værktøjslevetiden og spåndannelsen kan kølevæsketilførslen og -hastigheden fintunes ved at ændre dysediameteren.

De positive effekter af præcisionskøling starter ved lavt kølevæsketryk, men jo højere trykket er, jo mere krævende materiale kan bearbejdes med succes.

Med præcisionskøling får du forbedret spånkontrol, længere værktøjslevetid, bedre processikkerhed og højere produktivitet.

Uden præcisionskøling kan spånklemning være et problem, der medfører maskinstop, tilkaldelse af servicetekniker oftere, øget værktøjsslid og dårlig overfladekvalitet.

Underkølevæske

De mest moderne drejekoncepter kan også bruges med underkøling. Underkølingen kontrollerer varmen i skærezonen; det resulterer i bedre værktøjslevetid og forudsigelig bearbejdning.

Underkøling er meget effektiv allerede ved lavt kølevæsketryk, men jo højere trykket er, jo større effekt kan vi se i stigningen af værktøjslevetiden. Det er muligt at øge skærehastigheden eller tilspændingen for at forbedre output.

Over- eller underkøling? Eller begge dele?

Hvis du bruger et værktøj, der er udstyret med over- (højpræcisionskøling) og underkøling, kan det i nogle operationer være en fordel at slå overkølingen fra. Det afhænger i høj grad af, hvilket emnemateriale, hvilken kvalitet og hvilke skæredata maskinen anvender.

Til kvaliteter med tynd belægning, som PVD-kvaliteter som førstevalg til ISO S, er det bedst at bruge både over- og underkøling for at beskytte skæret mod varme og undgå plastisk deformation.

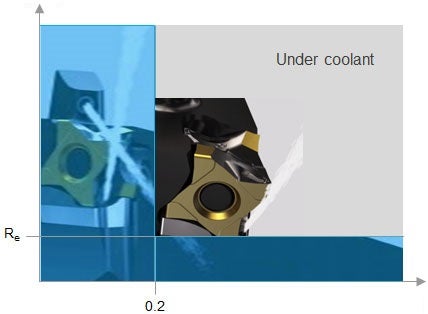

Kvaliteter med tyk belægning, som førstevalg i CVD-kvalitet til ISO P og ISO K, har god varmebeskyttelse i belægningen. Disse kvaliteter kan give den bedste værktøjslevetid udelukkende med underkøling ved skrub- til mediumbearbejdning. Se det blå diagram og forklaringen på ISO P nedenfor.

Til kvaliteter med medium belægning, som førstevalg i CVD-kvaliteter til ISO M, anbefales det at bruge både over- og underkøling. Men hvis der opstår grubeslid, så prøv kun at bruge underkøling, og sammenlign så værktøjslevetiden.

Anbefalinger af kølevæske til drejning i stål

- Brug underkøling for at få længere værktøjslevetid

- Brug overkøling (og underkøling), når der er behov for forbedret spånkontrol, der normalt er nødvendig inden for det blå spåndybde- (ap) og tilspændingsområde (fn)

- Uden for det blå område kan overkøling forårsage lidt slid på skærkanten og øget grubeslid. Grubesliddet kan være svært at vurdere, og det medfører uforudsigelig og kortere værktøjslevetid. Derfor anbefales underkøling. (Brug et værktøj med almindelig kølevæskeudgang, hvis underkøling ikke er mulig)

| ap (mm) | ||

| fn (mm/r) |

Fordele ved over- og underkøling i forskellige materialer

| Emnemateriale | Kvalitetstype | Overkøling | Underkøling |

| P | CVD | Spånkontrol | Længere |

| PVD | Spånkontrol/værktøjslevetid | ||

| M | CVD | Spånkontrol | |

| PVD | Spånkontrol/værktøjslevetid | ||

| K | CVD | Værktøjslevetid | |

| Keramisk | Værktøjslevetid | ||

| N | Uden belægning | Spånkontrol/værktøjslevetid | |

| PVD | Spånkontrol/værktøjslevetid | ||

| PCD (diamant) | Spånkontrol/værktøjslevetid | ||

| S | PVD | Spånkontrol/værktøjslevetid | |

| Keramisk | Spånkontrol |

Kølevæsketryk

Højtrykskøling øger energiforbruget, og det skal der tages højde fra ud fra et bæredygtigheds- og omkostningssynspunkt. Men højt tryk kan også øge produktiviteten på forskellige måder.

Præcisionskøling med højt tryk

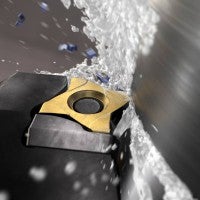

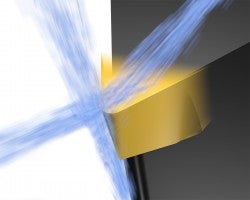

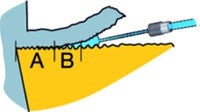

Højt tryk i maskinen med en dyse giver en kølevæskestråle med høj hastighed, som også skaber en hydraulisk kile. Kølevæskestrålen har tre primære virkninger:

- At levere mere effekt køling af skæret i kontaktzonen (A)

- At tvinge spånen hurtigt væk fra skærets flade, hvilket reducerer sliddet på skæret (B)

- At hjælpe med at bryde spånen i mindre stykker og fjerne spånerne fra skæreområdet

Brug det rigtige tryk

7–10 bar (100-150 psi)

Præcisionskøling giver forbedret spånkontrol og bedre processikkerhed i stål og andre almindelige materialer. Takket være præcisionen kan du øge skæredataene og samtidig bevare processikkerheden.

70–80 bar (1000-1200 psi)

Med højere tryk kan du også opnå spånbrydning. Ved hjælp af geometrier, der er designet til præcisionskøling opnår du endnu bedre resultater.

150–200 bar (2200–2900 psi)

Til krævende materiale, som f.eks. duplex rustfrit stål og HRSA-materiale, kræves der højere tryk. Brug værktøjsholdere med dyser til præcisionskøling og geometrier, der er specialudviklet til præcisionskøling.

Sådan opnår du god emnekvalitet i drejning

Spånkontrol er en af de vigtigste faktorer for at fremstille drejede emner af høj... chevron_right

Sådan drejer du i forskellige materialer

Drejning i stål Stål kan kategoriseres som ulegeret, lavt legeret og højt legeret,... chevron_right

Udvendig sporstikning

Målsætningen ved sporstikning er høj produktivitet. Udvendig sporstikning er generelt... chevron_right

Drejning

Produkt oversigt Valget af udborestang har stor indflydelse på produktionsøkonomien.... chevron_right