Udvendig drejning

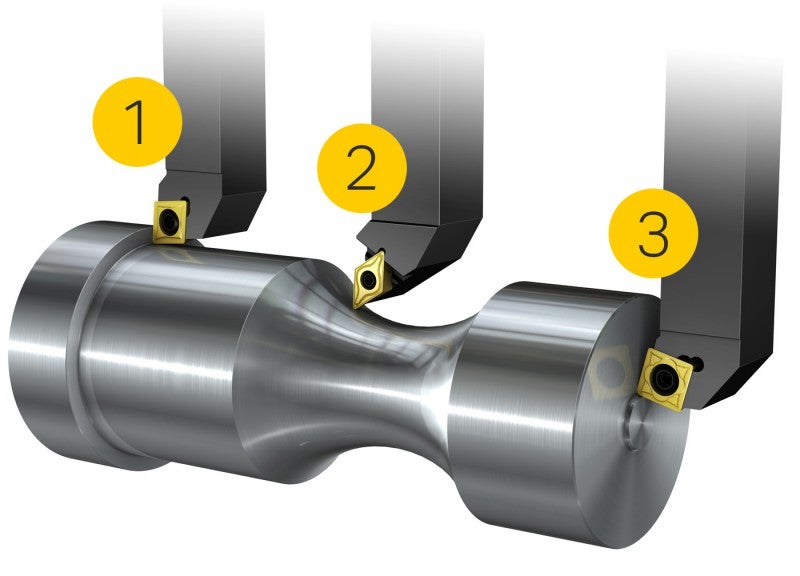

Ved udvendig drejning bearbejdet emnets udvendige diameter. Udvendig drejning er en af de mest kendte og ofte anvendte processer, og derfor stilles der strenge krav til spånkontrol, processikkerhed og emnekvalitet. De grundlæggende applikationsområder for udvendig drejning er længdedrejning (1), profildrejning (2) og plandrejning(3).

Med PrimeTurning™ kan du dreje i alle retninger med hurtigere spåntagningshastigheder og højeste produktivitet.

Længdedrejning

Til længdedrejning kører værktøjets tilspændingsbevægelse langs emnets akse, hvilket betyder, at emnets diameter drejes ned til en mindre størrelse. Den mest almindelige type drejning.

Ved valg af et værktøj til længdedrejning anbefales det først at vælge et fastspændingssystem til skæret i værktøjsholderen. Valget afgøres af typen af operation og til en vis grad af emnets størrelse. Skrubbearbejdning på store emner stiller meget anderledes krav end sletbearbejdning af små emner.

Skærform

Der bør vælges den største, egnede næsevinkel på skæret for at opnå styrke og omkostningseffektivitet.

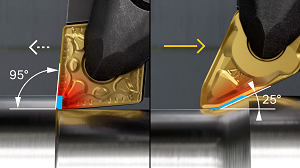

Indgrebsvinkel

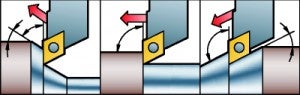

Værktøjets indgrebsvinkel påvirker spåndannelsen. Ved en indgrebsvinkel på 90° (hovedvinkel på 0°) er spåntykkelsen den samme som tilspændingen, fn. En mindre vinkel på 75–45° (hovedvinkel på 15–45°) vil reducere spåntykkelsen og muliggøre en forøgelse af tilspændingen.

Stålholder

Brug et værktøj med en indgrebsvinkel på 91–95° (-1 til -5° hovedvinkel), hvis der er et hjørne på emnet, der skal bearbejdes. Brug et C-skær (80°) som førstevalg.

Et D-skær (55°) giver mulighed for profildrejning eller drejning af frigang.

Produktiviteten kan øges ved at vælge et firkantet skær med 75° indgrebsvinkel (15° hovedvinkel), hvis der ikke er et hjørne, der skal bearbejdes.

Drejeværktøjer til længdedrejning

Profildrejning

Inden for profildrejning kan spåntagningsprocessen variere med hensyn til spåndybde, tilspænding og hastighed. Værktøjer til profildrejning er udsat for store variationer i forbindelse med belastning og spåndybde på grund af varierende bearbejdningsretninger og diameterændringer. En af de vigtigste egenskaber ved et profildrejeværktøj er adgangsforholdene.

Skærform

Der bør vælges den største, egnede næsevinkel på skæret af hensyn til styrke og omkostningseffektivitet, men skærets næsevinkel har betydning for adgangsforholdene. De mest anvendte næsevinkler er 35° og 55°.

Indgrebsvinkel

Analyser emneprofilen for at vælge den mest velegnede indgrebsvinkel. Der bør holdes en fri skærevinkel på mindst 2° mellem emnet og skæret. Men af hensyn til overfladekvaliteten og værktøjslevetiden anbefales det, at bruge en indgrebsvinkel på mindst 7° (83° hovedvinkel).

Stålholder

Førstevalget er et værktøj med en indgrebsvinkel på 93° (-3° hovedvinkel) og et D-skær (55°). Brug et V-skær (35°), hvis der er behov for en større stigningsvinkel.

Vælg en holder med en indgrebsvinkel på 107–117° (-17 til -27° hovedvinkel) for at få mulighed for at profildreje i en anden retning eller lave en hjørnefrigang.Drejeværktøjer til profildrejning

Plandrejning

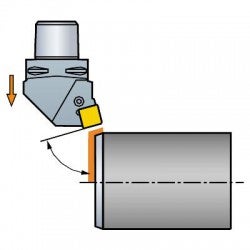

Ved plandrejning tilspændes værktøjet radialt ind mod centrum. De radiale skærekræfter er høje, og kan skabe udbøjning på emnet og kan af og til også medføre vibrationer.

Skærform

Skærformen bør vælges ud fra den ønskede indstillingsvinkel ud fra den tilgængelighed eller alsidighed, der kræves af emnet. Der bør vælges den største, egnede næsevinkel på skæret for at opnå styrke og omkostningseffektivitet.

Indgrebsvinkel

75° indgrebsvinkel (15° hovedvinkel)

En reduktion af indgrebsvinklen (en forøgelse af hovedvinklen) kan omdirigere nogle af de radiale kræfter aksialt mod spændeenheden, så du får en bedre stabilitet og reducerer tendenserne til vibration.

Værktøjsholder

Med henblik på optimering skal du vælge en holder med et firkantet skær og en indgrebsvinkel på 75° (hovedvinkel på 15°).

Med henblik på alsidighed skal du vælge en holder med et rombisk 80° eller trigonskær og en indgrebsvinkel på 95° (hovedvinkel på 5°).Drejeværktøjer til plandrejning

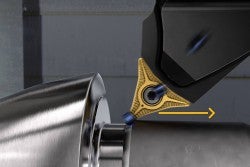

PrimeTurning™

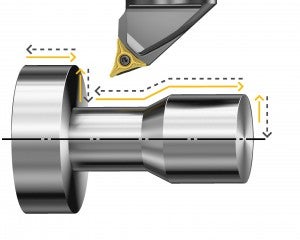

PrimeTurning™ er en drejemetode, hvor emnet sættes i centerpatronen, og materiale fjernes i en bevægelse frem mod emnets ende, i stedet for som normalt fra enden til spændeenheden. Denne type drejning er langt mere effektiv og produktiv sammenlignet med almindelig drejning.

Denne strategi giver fleksibilitet til at foretage drejning i alle retninger, dvs. længdedrejning, plandrejning og profildrejning med et enkelt værktøj. Desuden kan almindelig drejning udføres med det samme værktøj – men med konventionelle produktivitetsresultater.

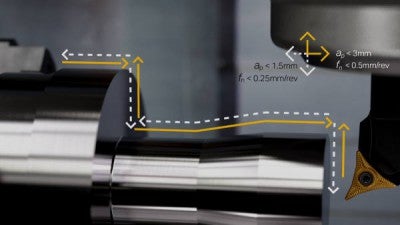

Lille indgrebsvinkel

Med PrimeTurning™ kan drejningen nå helt ind til hjørnet, og der kan bruges en indgrebsvinkel på 25–30° (65–60° hovedvinkel). Den lille indgrebsvinkel giver tynde og brede spåner, der fjerner belastningen og varmen fra næseradiussen. Det giver længere værktøjslevetid eller mulighed for at øge skæredata, og det giver væsentlige produktivitetsstigninger.

Almindelig drejning vs. PrimeTurning™

Fremragende spånafgang

Spånklemning kan være et almindeligt problem ved brug af almindelig længdedrejning. Med PrimeTurning™ udføres bearbejdningen i retningen væk fra hjørnet, og det fjerner risikoen for spånklemning.

Hvor skal du bruge PrimeTurning™?

Som følge af øgede radiale kræfter kræver denne metode stabile emner og stabil opspænding. Den er mest velegnet til korte og kompakte emner og slanke emner med pinoldok. PrimeTurning™ er et rigtigt godt valg til masseproduktion eller emner, der kræver hyppige værktøjsopspændinger og værktøjskift.Læs mere om vores CoroTurn® Prime værktøjer

Skrubdrejning

Typisk skrubdrejning er drejning af store emner med ujævne overflader kombineret med meget store og varierende spåndybde.

Indgrebstiden er normalt meget lang, og det medfører høje temperaturer. Skærehastigheden og antallet af omdrejninger er ofte begrænset af emnets størrelse og fastspænding. Bearbejdningen udføres ofte som tør bearbejdning, da maskinerne kan være åbne og ikke egnede til våd bearbejdning.

Eksempler på emner er store aksler til Power energy, propelaksler og -dæksler til nukleare og store containere.

Skaldrejning

Skaldrejning er en metode, der bruges til at fjerne oxidskaller, fræseskæl, overfladerevner, osv. fra varmtvalsede og smedede blanks. Skaldrejning anvendes også på tykvæggede rør.

De mest almindelige materialer, der skaldrejes, er kulstofstål, fjederstål og rustfrit stål.

Applikationsområderne varierer, men skaldrejede blanks anvendes ofte som et mellemtrin i produktion af produkter, der skal bearbejdes yderligere. Eksempler herpå er ekstruderingsblanks til rørfremstilling og akselkomponenter til bilindustrien.

Sammenlignet med konventionel drejning er skaldrejning en bearbejdningsmetode, der giver stor produktivitet og lave produktionsomkostninger som følge af de kortere gennemløbstider. Overfladekvaliteten og dimensionstolerancerne er også høje, hvilket resulterer i mindre bearbejdning på efterfølgende stadier. Drejeværktøjer for krævende drejning

Vil du vide mere om renovering og drejning af nye hjul? Læs vores Applikationsvejledning for drejning til jernbanebrug.

Indvendig drejning

Ved indvendig drejning bearbejdet emnets indvendige diameter. Lange udhæng og dårlig... chevron_right

Almindelig drejning

Hvad er drejning Drejning frembringer cylindriske og afrundede former med et single-point-værktøj.... chevron_right

Applikationstip til gevinddrejning

Et almindeligt problem ved gevinddrejning er, at spånerne snor sig omkring robotter,... chevron_right

Gevinddrejning

Der findes mange gevinddrejningsmetoder og -værktøjer, der er velegnede til forskellige... chevron_right