Lopatka turbíny

Obrábění lopatek se posouvá na novou úroveň

Dosažení konkurenceschopnosti je při výrobě lopatek pro parní a plynové turbíny skutečně náročným úkolem, protože jejich opracování je spojeno s vůbec nejvyšší náročností, s jakou se lze při obrábění kovů setkat:

- část materiálů se vyznačuje přoměnnou obrobitelností (některé z nich velmi špatnou, vyžadující použití specializovaných břitových destiček),

- požadováno je odebrání značného množství materiálu a dosažení velmi dobré kvality obrobené plochy (aniž by při tom docházelo k negativnímu ovlivnění lopatky, např. pokud jde o zbytková pnutí),

- složitý tvar součástí (v některých případech vyžaduje použití vyspělých CAM programů a nejlepších metod),

- lopatky jsou během obrábění náchylné k vibracím (dlouhé, štíhlé, tenkostěnné součásti vyžadující nástroje s lehkým řezem a schopností tlumit vibrace),

- důležitá je efektivita výroby (velké vyráběné množství),

- nezbytné je použití a správná aplikace několika různých nástrojů (od přímočarého čelního frézování po 4- až 5-ti osé tvarové obrábění).

Zcela zásadní z hlediska produktivity a dalšího zpracování je dobře promyšlená strategie obrábění a její neustálé zdokonalování. Pokrokové nástrojové vybavení a jeho kvalifikované použití představuje jediný způsob, jak se vyrovnat se všemi problémy, které se pojí především s rotačními lopatkami.

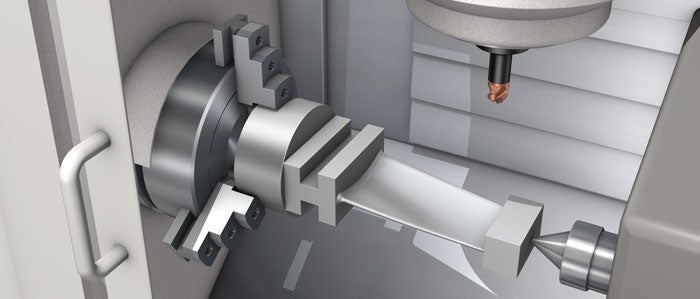

Hlavní pozornost se soustřeďuje na hrubování rombického hranolu a proudnicového tvaru lopatky od polotovaru až po vytvoření jejího základního tvaru, protože to reprezentuje převážnou část veškerého obrábění. To platí především u středně velkých lopatek. Většina z nich je vyrobena z martenzitických korozivzdorných ocelí, ale lopatky se rovněž vyrábějí z duplexních korozivzdorných ocelí, žárovzdorných slitin nebo titanu. Pro tento typ operací byla v průběhu let vytvořena celá řada různých řešení, ale díky jejich ostrým a bezpečným břitům a také jejich schopnosti vytvářet profil s potřebnou vůlí mezi frézou a obráběnou součástí, získaly postupně hlavní podíl frézy s kruhovými břitovými destičkami a stopkové frézy s kulovým čelem.

Pokud je taková fréza použita pro hrubování rombického hranolu, důležitým faktorem, rozhodujícím o úspěchu, je přiměřená velikost šířky záběru frézy s obráběnou součástí. Cílem je, aby se tato hodnota pohybovala mezi 60 a 80%. To je třeba zajistit použitím nejvhodnějšího průměru frézy v kombinaci s nejvýhodnější dráhou nástroje. S ohledem na dosažení optimální výkonnosti, bezpečnosti a konečné výsledky je třeba také najít co nejlepší rovnováhu mezi rychlostí posuvu, hloubkou řezu, geometrií a nástrojovou třídou břitových destiček, jejich velikostí, zubovou roztečí a také velikostí vznikajících řezných sil.

Hrubování přechodových částí lopatky, především přechodu mezi hlavou a patkou (hrotu a kořenu), představuje následnou operaci, jejíž správné provedení je velice důležité, protože rovněž vyžaduje odebrání značného množství materiálu. Použití fréz s kruhovými břitovými destičkami ale není možné pro obrábění rombického hranolu, jehož součástí jsou také rohy a osazení. Pro dosažení vysoké efektivity je v tomto případě nezbytné použití speciálního řešení.

Také pro dosažení kvality a vysoké efektivity při provádění polodokončovacích a dokončovacích operací je nezbytné použití nejlepší metodiky a nástrojových řešení. V závislosti na tvaru a velikosti lopatky, jakož i na příslušném programovém vybavení a možnostech obráběcího stroje tak jsou alternativně součástí souboru nástrojového vybavení také fréza s kruhovými břitovými destičkami, monolitní karbidové stopkové frézy nebo vhodná moderní čelní fréza používaná v souladu s pokročilými pracovními postupy.

Hrubování rombického hranolu

Velice často používanou metodou při hrubování rombického hranolu (klence lopatky) je přímý vstup frézy do obráběné součásti. Tato metoda však neumožňuje optimalizaci životnosti nástrojů a produktivity. Námi doporučovanou metodou je narolování do řezu ve směru odpovídajícím souslednému frézování a udržování frézy v nepřetržitém záběru. Tento způsob umožňuje zvýšení rychlosti posuvu a prodloužení životnosti nástroje.

Ideální nástroj pro hrubovací a polodokončovací operace při tvarovém obrábění představuje fréza CoroMill 600. Optimalizovaná konstrukce těla nástroje, specializované nástrojové třídy a geometrie a patentovaný systém iLock™ z ní činí skutečně nekompromisní prostředek pro obrábění proudnicového tvaru a klence lopatky.

Nová koncepce pro frézování lopatek

Proudnicový tvar

Pro dosažení maximální účinnosti turbíny využívá moderní konstrukce lopatek složité geometrické tvary jejich povrchu. Obrábění takových tvarů proto vyžaduje pečlivou volbu strategie obrábění.

Společnost Sandvik Coromant má ve své nabídce nejenom vysoce kvalitní frézy pro hrubování, polodokončování i dokončování proudnicového tvaru lopatky, včetně fréz CoroMill 600, CoroMill 300, CoroMill 316 a CoroMill Plura, ale poskytuje také příslušné know-how.

CoroMill 600

CoroMill 300

CoroMill Plura

Hrot a kořen lopatky

Hrubování přechodových poloměrů mezi hlavou/patkou a proudnicovým tvarem lopatky vždy představovalo obtížnou a časově náročnou operaci, která vyžaduje použití řady specializovaných nástrojů.

Břitovými destičkami opatřená kónická stopková fréza s kulovým čelem Ball Nose (speciální zakázkové řešení) představuje spojení nejlepších technologií CoroMill v jediném specializovaném frézovacím nástrojovém řešení, umožňujícím vytvoření takových tvarů povrchu, které jsou již plně připraveny pro dokončovací operace. Pro dokončování používejte frézy CoroMill Plura. Dosáhnete tak podstatného zvýšení produktivity.

Hlava a patka lopatky

Při čelním frézování hlavy a patky lopatky používejte pro vstup do obráběné součásti metodu narolování do řezu. S ohledem na co nejmenší tloušťku třísek na výstupu ze záběru umístěte frézu mimo střed. To má za následek snížení sklonů k vibracím a otevírá možnosti pro zvýšení rychlosti posuvu.

CoroMill 490 je nejmodernější frézovací koncepce s novou, unikátní konstrukcí, založená na použití velkého axiálního úhlu čela v kombinaci s ostrými pozitivními břity. Při frézování hlavy a patky lopatky umožňují frézy CoroMill 490 zlepšení kvality obrobené plochy.

CoroMill 316

CoroMill 216

CoroMill Plura

CoroMill 490

Upínací drážka

Strategie obrábění je určována velikostí lopatky a umístěním a tvarem drážky. Pro otevření drážky jsou často velmi účinné metody využívající frézy pro vysoké rychlosti posuvu.

První volbou pro hrubování drážek je fréza CoroMill 316 pro vysoké rychlosti posuvu v kombinaci s dráhou nástroje využívající postupné zahlubování. Univerzální řešení pro dokončování drážek představuje koncepce CoroMill Plura, která může nabídnout délky ostří pokrývající různé hloubky drážek.

CoroMill 316

CoroMill Plura

Nová koncepce pro frézování lopatek

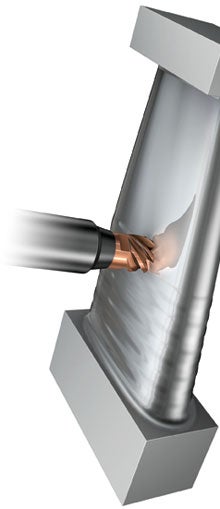

CoroMill 600 je moderní inovativní fréza – její zcela nová konstrukce využívá unikátní, v současnosti nejvyspělejší společnou platformu nástrojových prvků. Tato fréza s kruhovými břitovými destičkami, vyvinutá pro hrubování a polodokončování lopatek turbín energetických zařízení, umožňuje zcela nový přístup k řešení složitých problémů spojených s obráběním lopatek.

Tato nová koncepce využívá čtyři zcela nové konstrukční prvky:

- rozhraní pro upínání břitové destičky - tento faktor nedávno získal nový, mnohem zásadnější význam, protože se z hlediska dostupných možností zvýšil jeho vliv. Zavedením koncepce iLock u obráběcích nástrojů s vyměnitelnými břitovými destičkami, se podařilo dosáhnout absolutně přesného uchycení destiček v nástrojovém držáku/tělese frézy. I s nasazenými rukavicemi lze břitové destičky při jejich otáčení nebo výměnách snadněji ustavit do správné polohy. Důkladně propracovaná konstrukční řešení s přesně do sebe zapadajícími stabilizačními kolejničkami a drážkami s optimálním tvarem a velikostí, mělo dalekosáhlý dopad na stabilitu břitu, přesnost, bezpečnost a spolehlivost, i na manipulaci s nástrojem. V souvislosti s tím již nadále není ustavení břitových destiček frézy CoroMill 600 při jejich otáčení/výměnách závislé na bočních opěrných plochách v lůžku destičky. Vzniká tak volný prostor pro to, aby břitové destičky mohly být opatřeny zcela novými, optimalizovanými typy geometrií, o jakých v minulosti vůbec nebylo možné uvažovat. Otevřela se tak cesta pro zcela nové vize pokud jde o průběh záběru, změny geometrie břitu podél řezné hrany, optimalizaci rychlosti posuvu atd.

- tělo frézy CoroMill 600 má zcela novou konstrukci optimalizovanou s ohledem frézování zakřivených ploch, takových, s jakými se lze setkat při 4 a 5-ti osém frézování lopatek turbín. Tvar a podbroušení těla frézy body umožňuje optimalizaci s ohledem na možnou dráhu nástroje, zvýšení bezpečnosti obrábění a zlepšené odvádění třísek. Díky nerovnoměrné zubové rozteči dochází k potlačení sklonů ke vzniku vibrací na minimum.

- nové geometrie břitových destiček vyvinuté pro frézy CoroMill 600 svým určením pokrývají širokou oblast od lehkých řezů a po středně náročné obrábění. Při výrobě přímo lisovaných břitových destiček jsou využívány nejmodernější výrobní procesy. Funkční a výkonnostní parametry břitových destiček pro lehký řez jsou stejně dobré a často i lepší, než u odpovídajících broušených destiček s podobnou geometrií. Tyto břitové destičky mají ostré, pozitivní, zároveň však odolné řezné hrany s mikrogeometrií optimalizovanou pro obrábění různých lopatkových materiálů.

- zcela nové nástrojové třídy vytvořené pro nástroje řady CoroMill 600. Zcela nová třída s CVD povlakem vyvinutá a optimalizovaná speciálně pro frézování lopatek turbín umožnila zvýšení výkonnosti při obrábění celé řady lopatek vyráběných z martenzitických korozivzdorných ocelí. Tato nová třída využívá zcela novou kombinaci základního substrátu, povlaku a používaných výrobních postupů. Alternativně jsou k dispozici moderní třídy břitových destiček s CVD a PVD povlakem, které představují prověřená a zavedená řešení pro obrábění ostatních typů používaných lopatkových materiálů.

- frézy CoroMill 600 jsou přizpůsobeny pro použití vysokotlakého přívodu řezné kapaliny, stlačeného vzduchu nebo vybavení umožňujícího minimální lubrikaci. Všechna lůžka břitových destiček jsou připravena pro použití standardního systému HP s volitelnými tryskami zaručujícími zlepšené utváření třísek díky přesnému nasměrování proudu řezné kapaliny. Řezná kapalina vytváří hydraulický klín usnadňující obrábění problematických materiálů a při použití stlačeného vzduchu dochází ke zlepšení toku třísek a jejich odvádění, které při frézování lopatek, kdy řezné rychlosti jsou relativně nízké, představuje klíčový faktor.

Hrubovací obrábění

Unikátně technologicky řešená lůžka břitových destiček

Obrábění proudnicového tvaru lopatky

Vyžaduje správný výběr nástrojů pro polodokončovací a dokončovací obrábění profilu lopatky. Jejich volba závisí na velikosti lopatky, obráběcím stroji a použité metodě. Z hlediska dosažení optimálních výsledků, je při volbě nástroje zapotřebí zohlednit množství odebíraného materiálu a výsledný reliéf vznikající na obrobené ploše. Vynikajícím nástrojem pro pětiosé tvarové obrábění je fréza CoroMill 300 s kruhovými břitovými destičkami, která při polodokončování může nabídnout dostatečně velkou pracovní vůli, lehký řez a sortiment s širokými možnostmi volby. V provedení se zvláště malou zubovou roztečí umožňuje polodokončovací frézování s vysokými rychlostmi posuvu s minimálními, pokud vůbec nějakými, sklony ke vzniku vibrací. Optimálních funkčních a výkonnostních parametrů lze dosáhnout prostřednictvím volby různých geometrií břitových destiček o velikosti IC 12 nebo 8 mm, jakož i průměru a zubové rozteče fréz.

Tvarové obrábění při polodokončování a dokončování proudnicového tvaru lopatky jsou operace prováděné pomocí monolitních karbidových stopkových fréz CoroMill Plura nebo fréz CoroMill 316 s výměnnými frézovacími hlavicemi. Polodokončovací operace mají významný vliv na konečnou kvalitu obrobené plochy dosahovanou při obrábění na čisto. Cílem by mělo být dosažení velice stejnoměrného a souvislého přídavku na dokončování, pokud je to nutné, během dvou polodokončovacích operací. Dalším faktorem ovlivňujícím výslednou kvalitu jsou sklony k vibracím, na které může mít vliv šířka záběru frézy, rychlost posuvu, vstup do záběru spolu s dráhou nástroje a průběh záběru použité frézy.

Program CoroMill Plura nabízí ucelenou řadu moderních monolitních karbidových stopkových fréz, pro kterou jsou k dispozici pokročilé nástrojové třídy pro obrábění všech typů materiálů. Při vývoji geometrií byly zohledněny požadavky současného frézování na moderních obráběcích strojích. Hloubka drážky je proměnná a je přizpůsobená prováděným řezům tak, aby při obrábění lopatek byla zajištěna maximální tuhost jádra a vznikl dostatečný prostor pro účinné odvádění třísek.

Pokud jde o typ nástroje, operacím prováděným stopkovými frézami dominují dva druhy fréz, jejichž oblasti použití se navzájem poněkud překrývají – frézy s vyměnitelnými břitovými destičkami a monolitní karbidové frézy. Tyto dvě oblasti použití odděluje především průměr nástroje, typ operace a požadovaná kvalita obrobené plochy součásti. Pro průměry stopkových fréz s vyměnitelnými břitovými destičkami v podstatě neexistuje žádná horní hranice, ale z praktických důvodů pro ně platí dolní hranice, která je nejčastěji 12 nebo 16 mm. Naproti tomu dolní hranice pro průměr monolitních karbidových stopkových fréz se běžně pohybuje v řádu desetin milimetru, ale horní hranice se u nich z ekonomických důvodů obvykle pohybuje okolo 25 mm.

Pokud jde o typy operací a kvalitu obrobené plochy, frézy s vyměnitelnými břitovými destičkami jsou univerzální nástroje s velkými rychlostmi úběru kovu vhodné pro naprostou většinu operací, zatímco monolitní karbidové frézy jsou vysoce precizní nástroje, umožňující dosažení vysoké kvality obrobené plochy a přesnosti. To platí především při velkých axiálních hloubkách řezu, díky jejich dlouhým radiálním břitům.

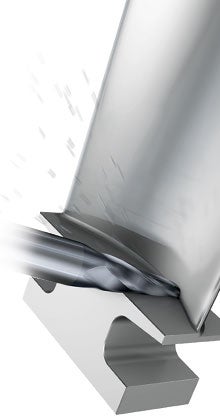

Zatímco monolitní karbidová fréza je naprosto přesný celistvý nástroj, vytvořený od stopky až po břit z jediného kusu, nástroje s vyměnitelnými břitovými destičkami se skládají nejméně ze dvou funkčních částí, což umožňuje celou řadu různých kombinací a nabízí široké možnosti pro optimalizaci. Mezi oběma těmito aplikačními oblastmi, vymezenými nástrojům s vyměnitelnými břitovými destičkami a nástrojům ze slinutých karbidů, vzniká potenciální oblast pro alternativní nástrojové řešení, která se s nimi bude navzájem prolínat. Taková, která u stopkových fréz malých a středně velkých průměrů spojí výhody nástrojů s vyměnitelnými břitovými destičkami, s přednostmi nástrojů ze slinutých karbidů.

Systém CoroMill 316 s výměnnými frézovacími hlavicemi využivá spojení sofistikované konstrukce břitů monolitních karbidových fréz Plura a pokrokově řešené spojky mezi hlavou a stopkou nástroje. Lze tak využít širokých schopností ucelené řady frézovacích hlav Plura a nabízený sortiment stopek pak umožňuje aplikace pro široký okruh obráběcích strojů. Nástroje CoroMill 316 jsou konstrukčně vyvážené, tudíž splňují předpoklady pro použití relativně vysokých řezných rychlostí. Z hlediska cenové výhodnosti a efektivity výměn nástrojů nabízejí vyvážené spojení těchto předností. Díky kombinaci vysokých otáček a mnohobřitého provedení frézovací hlavice poskytuje předpoklady potřebné pro použití velmi vysokých rychlostí posuvu a také vysokých řezných rychlostí. Koncepce s vyměnitelnými frézovacími hlavicemi rovněž usnadňuje přizpůsobení geometrie frézy různým podmínkám a typům obráběných materiálů. Konstrukce frézovacích hlavic zajišťuje velmi dobrou stabilitu obrábění a prostřednictvím nerovnoměrné zubové rozteče a vhodné velikosti stoupání šroubovice, jsou na minimální úroveň potlačeny také sklony k průhybu nástroje.

Pokrokově řešená spojka

Oblast hrotu a kořene lopatky

Jedná se o obrábění povrchů navazujících a plynule pokračujících přechodovými poloměry mezi kořenem a patkou lopatky, které je obvykle považováno za samostatnou operaci vyžadující použití speciálních nástrojů. Nezbytné dofrézování materiálu neodebraného při hrubování představuje poměrně náročnou operaci, která vyžaduje použití frézy schopné dosáhnout vysokých rychlostí úběru kovu při záběru boku a špičky nástroje.

Ideální jsou kónické stopkové frézy, které v závislosti na velikosti lopatky mohou být buď s vyměnitelnými břitovými destičkami, nebo jsou vyrobené ze slinutého karbidu. V takovém případě jsou velmi dobrou volbou monolitní karbidové stopkové frézy CoroMill Plura. Pokud jde o optimalizaci produktivity, u tohoto typu operací, které vyžadují odebrání velkého množství materiálu, obvykle představují nejlepší řešení speciální frézy s vyměnitelnými břitovými destičkami. Pro pracovní úkony prováděné v následných operacích lze použít frézu s kulovým čelem v kombinaci s frézou s dlouhými břity – optimální volbou jsou frézy CoroMill 216 a CoroMill 390.

Tato operace si však přímo říká o použití speciálního řešení. Na základě toho byla vytvořena speciální kónická stopková fréza s kulovým čelem, u které se podařilo spojit nejlepší technologie Coromill v jediném nástrojovém řešení. Tento nástroj představuje prostředek, se kterými lze po ukončení hrubovacího frézování rombického hranolu a před zahájením dokončovacích operací, provádět hrubovací frézování přechodových tvarů v oblasti hrotu a patky lopatky. Tvar přechodové oblasti je pro následné polodokončovací operace připraven během jediné operace, nebo alespoň jeho obrobení vyžaduje zdaleka nejmenší počet průchodů ve srovnání s naprostou většinou stávajících řešení. Tuto frézu, která pro všechny typy řezů využívá osvědčené standardní vyměnitelné břitové destičky, je možné přizpůsobit tak, aby umožňovala obrábění lopatek různých velikostí. Tyto technicky vyspělé, speciální nástroje nabízejí nová řešení pro náročné a často také zdlouhavé operace, vyznačující se značnou spotřebou nástrojů, u nichž umožňují značné zvýšení produktivity.

Nové vývojové trendy pro hrubování a dokončování pomocí kónických stopkových fréz s kulovým čelem

Lopatka turbíny

Obrábění lopatek se posouvá na novou úroveň Dosažení konkurenceschopnosti je při... keyboard_arrow_right

Skříň turbíny

Přínos pro obrábění skříní energetických soustrojí Při vývoji moderních fréz řady... keyboard_arrow_right

Skříň turbíny

Přínos pro obrábění skříní energetických soustrojí Při vývoji moderních fréz řady... keyboard_arrow_right

Spolehlivý způsob boje s mikrodefekty

Zkoušky prováděné s vylepšeným typem karbidového vrtáku ukázaly nové možnosti pro... keyboard_arrow_right