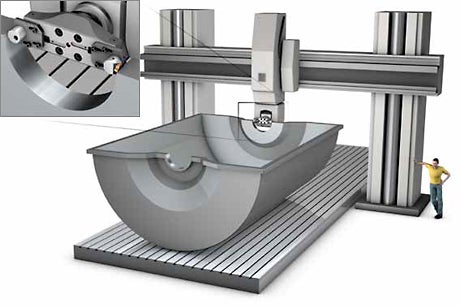

Skříň turbíny

Přínos pro obrábění skříní energetických soustrojí

Při vývoji moderních fréz řady CoroMill se pozornost soustředila na vytvoření vysoce kvalitních produktů, které přinesou prospěch strojním dílnám. Zavedené hodnocení nástrojového vybavení je založeno na charakteristice jeho předpokladů pro obrábění a nastavení nástrojových standardů.

- koncepce fréz splňující absolutní většinu požadavků pokud jde o typ, velikost a další aplikační hlediska,

- vysoká výkonnost a lehký průběh řezu umožňující maximální využití na všech typech obráběcích strojů a dosažení dostatečné stability při různém vyložení nástrojů,

- nejmodernější konstrukce a technologie výroby nástrojů, včetně vytvrzení tělesa frézy, zvýšení přesnosti, právě tak jako bezpečnosti frézy, ale i moderních způsobů ustavení a upínání břitových destiček,

- frézy a geometrie břitových destiček optimalizované s ohledem na materiál obrobku a obráběné tvary, ale také vynikající svou odolností, ostrostí a s možností optimalizace rychlosti posuvu,

- nepřetržité zavádění nových generací nástrojových tříd břitových destiček umožňujících reálné prodloužení životnosti nástrojů, zvýšení hodnot řezných parametrů, bezpečnosti obrábění a s lepšími předpoklady pro dosažení vyšší kvality obrobené plochy,

- rozšířená nabídka zubových roztečí, velikostí a způsobů upínání fréz umožňující optimalizaci z hlediska produktivity, stability, využití stroje a dosažení co nejdokonalejšího odvádění třísek.

Čelní frézování

Fréza CoroMill® 345 se skvěle hodí pro naprostou většinu operací při čelním frézování.

- Velmi dobrá výkonnost při čelním frézování

- CoroMill 345

Čelní frézování

Pro těžké řezy je doporučeno použití fréz CoroMill® 360.

- Těžké čelní frézování

- CoroMill 360

Výroba děr

Nové, vysoce tuhé nástroje CoroBore® XL představují skvělou volbu pro hrubovací i dokončovací vyvrtávání děr velkých průměrů.

- Vyvrtávací nástroje

- Efektivní vyvrtávání děr při výrobě skříní

- Příklady řešení pro typické součásti (eng)

Frézování drážek

Obrábění nejrůznějších typů drážek poměrně často zahrnuje hrubovací a polodokončovací frézovací operace. První volbou je fréza CoroMill® 331.

- CoroMill 331

Rotační frézování drážek

V případě, že obráběcí stroj umožňuje otáčení obrobku produktivní alternativou může být také rotační frézování - viz příklady řešení pro typické součásti.

- Rotační frézování

- Příklady řešení pro typické součásti (eng)

Zapichování

Obrábění složitých tvarů drážek umožňuje systém CoroCut v kombinaci s adaptéry typu SL a úhlovými břitovými destičkami.

- Upichování a zapichování

Spolehlivá funkce a výkonnost při čelním frézování

Z hlediska dosažení efektivity výroby má spolehlivá funkce a výkonnost při čelním obrábění zcela zásadní význam. Pokud jde o výrobní kapacitu a výrobní náklady, představuje frézování rozměrných krytů, opláštění a skříní, které jsou součástí energetických soustrojí, oblast, kde se použití nejmodernějších postupů obrábění projeví zcela markantními rozdíly.

CoroMill® 345

Od svého uvedení na trh, si fréza CoroMill 345, určená pro střední až lehké čelní frézování naprosté většiny materiálů, vydobyla postavení srovnávacího standardu. Obsáhlý sortiment fréz a břitových destiček nabízí velmi široké možnosti pro optimalizaci prováděných operací. Byla vyvinuta s ohledem na maximální využití výkonu a dostupného kroutícího momentu u strojů všech typů při malých až středních hloubkách řezu. Díky klidnému průběhu záběru lze použít velmi vysoké rychlostí posuvu a dosáhnout tak krátkých časů v řezu, břitové destičky s osmi řeznými hranami ve spojení s moderními geometriemi umožňují dosažení vysoké hospodárnosti nástrojů.

Konstrukce tělesa frézy, využívající unikátní technologické řešení s pevnými lůžky a podložkou, v kombinaci s nástrojovými třídami a geometriemi břitových destiček určenými pro obrábění konkrétních typů materiálů, nabízí možnost použití vyšších hodnot posuvu na břit a vysokých řezných rychlostí. Díky rozšířeným možnostem volby velikosti zubové rozteče dovolují tyto frézy značně univerzální použití pro nejrůznější tvary, velikosti a vlastnosti obrobků.

Těžké čelní frézování

Težké operace při čelním frézování lze rozdělit do několika různých kategorií, pro které lze obvykle použít běžné frézy s úhlem nastavení 45 stupňů, dokonce je často možné pro tyto práce bez problémů použít i frézy s kruhovými břitovými destičkami. Ale pro jednu z těchto skupin frézovacích operací, která vyžaduje obrábění velkých, často nerovných ploch, kdy je nejdůležitější efektivita a bezpečnost obrábění, je zapotřebí skutečně robustní a stabilní fréza.

CoroMill® 360

Nová čelní fréza CoroMill 360 využívá klasickou konstrukci pro těžké frézování s úhlem nastavení 60 stupňů. Jako taková je plně způsobilá pro použití velkých hloubek řezu, splňuje předpoklady pro použití vysokých rychlostí posuvu a dosažení náležité kvality obrobené plochy a zaručuje potřebnou rovnováhu řezných sil. Za novou frézou CoroMill 360 stojí desítky let zkušeností a mnohaletý vývoj a testování v těch nejnáročnějších podmínkách.

Aby bylo možné odebrat tak velké, někdy i nerovnoměrné množství kovu na jediný průchod, jsou z hlediska produktivity naprosto nezbytné předpoklady pro použití velkých axiálních hloubek řezu. Efekt ztenčení třísky dává frézám s úhlem nastavení 60 stupňů potřebné předpoklady pro použití vysokých rychlostí posuvu a tudíž i zkrácení doby obrábění. Usazení břitových destiček v kazetách, které jsou upnuty ve vroubkovanou styčnou plochou opatřených lůžkách v těle frézy, umožňuje rychlé a jednoduché provedení výměny břitových destiček přímo na stroji. Proto není nutné opakované seřízení frézy a vyměnitelné kazety chrání tělo frézy před opotřebením a před poškozením. Jednou z výhod použití relativně velkého úhlu nastavení je také to, že břitové destičky mohou být opatřeny značně širokými paralelními zábřity, aniž by byly nutné příliš velké kompromisy z hlediska maximální hloubky řezu.

Další důležitou vlastností fréz s úhlem nastavení 60 stupňů je příznivé rozdělení radiálních a axiálních řezných sil. Díky němu je možné dosáhnout, pro tuto oblast těžkého obrábění tolik potřebné stability a tudíž i bezpečnosti a spolu s tím i schopnosti vysoké rychlosti úběru kovu s nízkými nároky na požadovaný výkon.

Rotační frézování

Výhodou při rotačním frézování skříní je skutečnost, že je zapotřebí pouze velice pomalá rotace součásti, zatímco fréza může pracovat s maximální řeznou rychlostí. Postupy rotačního frézování umožňují efektivní výrobu mnoha součástí, jejichž zhotovení by jinak bylo velice obtížné a vyžadovalo by velký počet různých obráběcích operací prováděných na různých strojích na zvláštní upnutí. Výhody těchto postupů ještě vyniknou, pokud má součást nesymetrické tvary a pokud obráběná plocha není po celém obvodu obráběné součásti spojitá v rozsahu 360 stupňů vzhledem k výskytu ploch, dutin nebo jiných překážek.

Vedle této nejdůležitější výhody, patří k dalším výhodám rotačního frézování zlepšení kontroly utváření třísek, snížení velikosti řezných sil, zlepšení možností obrábění problematických materiálů a lepší předpoklady pro provádění přerušovaných řezů. Jak obráběcí stroje, tak i metody programování a obráběcí nástroje prošly vývojem, během kterého se z rotačního frézování stala velice perspektivní a výhodná metoda obrábění.

CoroMill® 345

Mnoho současných standardních fréz řady CoroMill, ke kterým patří i CoroMill 345, je ideálních pro rotační frézování a umožňuje použití speciálních hladících břitových destiček. Tyto nástroje umožňují optimalizaci při různém uspořádání, což dále zvyšuje možnosti jejich použití pro rotační frézování.

Společnost Sandvik Coromant vyvinula nástroje a metody umožňující náležitou kontrolu provozních parametrů, tudíž i rozšíření možností použití rotačního frézování a dosažení zcela nového stupně výkonnosti a lepší výsledné kvality. Vývoj pracovních postupů a aplikací přinesl plné porozumění tomu, jak různé parametry ovlivňují výkonnost a dosahované výsledky, a otevřel cestu k využití této zajímavé alternativy s velkým potenciálem v průmyslové výrobě.

Použití speciálních nástrojů bývá u hrubovacích operací prováděných při rotačním frézování zapotřebí pouze výjimečně. Ale v případě optimalizace dokončovacích operací, je u fréz CoroMill 345 vhodné použít předepsané standardní hladící břitové destičky. Pro zahlazení drobných tvarových odchylek obrobené plochy jsou zapotřebí rovné hladící břity, které jsou opakem konvenčně zakřivených, používaných pro všeobecné frézování. Pokud nerozhoduje rovinnost obrobené plochy, jak je tomu v případě hrubování skříní, nejvyšší produktivitu nabízejí frézy s kruhovými břitovými destičkami, jako např. CoroMill 200/300.

Naprosto nezbytné jsou vhodné aplikační technologie, protože existují okolnosti, jako je např. postavení frézy vůči obrobku, které mají zcela zásadní význam z hlediska přesnosti rotačního tvaru, tlaku na obrobek nebo bezpečnosti a také produktivity prováděné operace.

Optimalizace rotačního frézování

Pozitivní vliv optimalizovaného rotačního frézování dobře dokládá metoda používaná jedním z největších světových výrobců plynových turbín pro obrábění drážek, sloužících k uchycení lopatkového věnce ve skříni turbíny, které se díky ní zkrátilo na polovinu. Namísto použití konvenční kotoučové frézy, zkusila jednotlivé drážky obrábět s využitím čelního rotačního frézování. Všechny používané frézy lze přizpůsobit pro každou jednotlivou operaci a jejich použití na obráběcích strojích je jednodušší a také pružnější, než je tomu u kotoučových fréz. Díky této metodě lze také drážky vyrobit s vyšší přesností.

Využití rotačního frézování bylo jednou ze součástí programu na zvyšování produktivity, kde společnost Sandvik Coromant plnila úlohu optimalizátora pracovních postupů používaných v závodech na výrobu rotorů a skříní turbín. Jako další alternativu pak bylo možné použít jemně laděný proces, který umožňoval zvýšení produktivity o 40%.

Principy rotačního frézování

Efektivní vyvrtávání otvorů skříní

Za dva hlavní atributy nezbytné pro obrábění děr velkých průměrů ve skříních turbín, lze označit pevnost a stabilitu nástrojů pro hrubování a tuhost nástrojů pro dokončování. Ty jsou nezbytné pro dosažení vysoké produktivity, předvídatelné životnosti nástrojů a konzistence ve smyslu dodržení požadovaných tolerancí součásti a stupně kvality opracování. U nejmodernějších vyvrtávacích nástrojů jsou tyto vlastnosti vhodně kombinovány s flexibilitou umožňující snadné přizpůsobení nástrojů typu operace a příslušným požadavkům.

CoroBore® XL

Systém CoroBore XL se stal novým srovnávacím standardem pro oblast vyvrtávání děr velkých průměrů především díky celé řadě provedených konstrukčních změn a zdokonalení tohoto nástroje: vysoce tuhá rozhraní mezi jednotlivými prvky nástrojové sestavy, vysoce tuhé můstkové tyče s velkými styčnými plochami, nové prvky umožňující efektivní seřízení, vnitřní přívod řezné kapaliny, širší rozsahy pro seřízení a nízká hmotnost celé sestavy.

Velké moderní nástroje pro hrubovací a dokončovací vyvrtávání, které se vyznačují svou tuhostí a spolehlivostí, univerzálností a jednoduchým a přehledným postupem sestavení a seřízení, byly navrženy tak, aby při vyšších rychlostech obrábění umožňovaly dosažení větší konzistence výsledků.

Nový systém lze použít v kombinaci se stávajícími osvědčenými koncepcemi, ale jeho součástí jsou také nové řezné jednotky, např. hlava pro jemné vyvrtávání s vysoce přesným a zjednodušeným seřízením. Obecně platí, že břitové destičky pro jemné vyvrtávání by s ohledem na co nejmenší velikost řezných sil měly být pozitivní, měly by mít ostré břity a malý poloměr zaoblení špičky, což v plné míře splňují nejnovější břitové destičky řady CoroTurn 107. V případech, kdy to umožňuje stabilita, lze pro optimalizaci poměru mezi drsností obrobené plochy a rychlostí posuvu použít hladící břitové destičky s geometrií Wiper.

CoroBore® 820 XL

Nástroj CoroBore 820 XL se stavitelnými kazetami, který je určen pro hrubovací vyvrtávání, umožňuje přesné axiální seřízení polohy obou břitů, což napomáhá k dosažení dobré rovnováhy při vyvrtávání se dvěma břity a usnadňuje i nastavení při stupňovitém vyvrtávání. Nastavení správné radiální polohy se provádí pomocí posuvných držáků. Alternativu pro vysoce náročné podmínky při hrubování představuje nejbezpečnější způsob upnutí břitových destiček v podobě tuhé upínky RC (Rigid Clamping).

Sotiment můstkových vyvrtávacích tyčí a příslušných nástavců pokrývá širokou oblast vyvrtávaných průměrů. Dosažení vysoké výkonnosti při obrábění velmi velkých průměrů je umožněno díky novým nástrojovým držákům a novému upínacímu rozhraní vřetena Coromant Capto C10, stejně jako velkému příčnému průřezu můstkových vyvrtávacích tyčí.

Skříň turbíny

Přínos pro obrábění skříní energetických soustrojí Při vývoji moderních fréz řady... keyboard_arrow_right

Lopatka turbíny

Obrábění lopatek se posouvá na novou úroveň Dosažení konkurenceschopnosti je při... keyboard_arrow_right

Lopatka turbíny

Obrábění lopatek se posouvá na novou úroveň Dosažení konkurenceschopnosti je při... keyboard_arrow_right

CoroMill 345

CoroMill 345 je cenově příznivá čelní fréza umožňující dodsažení vysoké produktivity... keyboard_arrow_right