Tepelný výměník

Přeměna fosilních zdrojů energie na elektřinu probíhá v elektrárnách. V těchto zařízeních se spalováním uhlí nebo ropy – ale také biomasy a dřeva, jako alternativních zdrojů energie – získává přehřátá pára. U těchto parních generátorů slouží tepelné výměníky s hladkými nebo žebrovanými trubkami jako předehřívače vzduchu. S tepelnými výměníky se lze také setkat v ropném a plynárenském, ale také v jaderném průmyslu.

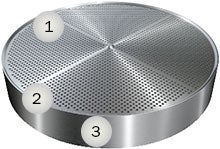

1. Trubkovnice tepelného výměníku

Trubkovnice tepelného výměníku

V jaderných elektrárnách pracují tepelné výměníky při vysokých tlacích, což znamená, že tloušťka trubkovnice tepelného výměníku (HEP) je přibližně 600 – 800 mm (23.622 –31.496 inch). Materiál používaný pro tyto aplikace je kombinací nízkouhlíkové oceli s plátováním materiálem ISO S nebo nízkouhlíkové oceli s plátováním korozivzdornou ocelí.

2. Vrtání krátkých děr pomocí vrtáků

CoroDrill® 870

3. CoroTurn® 107 a T-Max® P

Vrtání krátkých děr

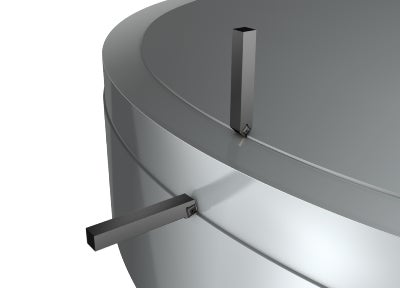

Proces vrtání hlubokých děr se v případě tepelných výměníků využívá u přepážek umístěných na vnitřní stěně tělesa výměníku, které zároveň slouží jako opora pro trubky. Tyto přepážky mají tloušťku přibližně 30 mm (1.181 inch). Vrtání se obvykle provádí ve svazku. Protože je zapotřebí vysoký stupeň korozní odolnosti, jsou nejčastěji používaným materiálem korozivzdorné oceli.

Pro tento typ operací doporučujeme použití vrtáku ®CoroDrill 870.

Podrobnější informace o všeobecném vrtání zde.

Problémy při obrábění

- Spolehlivost obráběcího procesu

- Maximální počet desek ve svazku

- Špatná životnost nástrojů

®Řešení využívající vrtáky CoroDrill 870

- Bezpečný a spolehlivý vrtací proces

- Snadná manipulace a bezpečná výměna vrtacích hlavic

- Optimalizovaná kontrola a odvádění třísek

- Dlouhá předvídatelná životnost nástroje a vysoká produktivita

- Nízké náklady na vyrobenou díru a skvělá kvalita díry

Těžké soustružení

K typickým aplikacím těžkého soustružení patří soustružení rozměrných součástí s hrubým, nerovným povrchem v kombinaci s velmi velkými a značně proměnlivými hloubkami řezu. Provádí se za účelem odstranění okují, licí kůry a dalších vad z povrchu obráběné součásti. Obráběná součást s takto očištěným povrchem je připravena k dalšímu zpracování.

Pro tento typ operací doporučujeme použití jak koncepce ®T-Max P, tak i ®CoroTurn 107 a břitových destiček s negativní i pozitivní geometrií.

Podrobnější informace o těžkém soustružení zde.

Problémy při obrábění

- Spolehlivost obráběcího procesu

- Maximální počet desek ve svazku

- Dobrá životnost nástrojů

Řešení využívající koncepci T-Max®

P nebo CoroTurn 107

®

- Spolehlivé a bezpečné obrábění, dokonce i v případě hrubovacích aplikací

- Komplexní sortiment upínacích systémů a systémů přívodu řezné kapaliny pro všechny typy obráběných materiálů a aplikací

- Možnost optimalizace s využitím tlumených nástrojů

Turbodmychadlo

Turbodmychadlo – neboli turbo – je zařízení umístěné v sání motoru a poháněné turbínou,... keyboard_arrow_right

Klikový hřídel

Počínaje mopedy, až po těžká nákladní vozidla, je dlouhý, asymetrický a relativně... keyboard_arrow_right

Obráběním hliníku k lehčím a v budoucnosti recyklovatelným součástem

Výrobci automobilů a letadel stojí před velkou transformací. Nové právní předpisy... keyboard_arrow_right

Použití řezné kapaliny a chlazení při soustružení

Základní funkcí řezné kapaliny je odvádění třísek, chlazení a lubrikace v místě kontaktu... keyboard_arrow_right