Otomotiv sanayisinde alüminyum işleme nasıl optimize edilir

Otomotiv sanayisinde alüminyumdan üretilen motor, aktarma organları, su pompası ve fren sistemi parçalarının kullanımındaki artışla birlikte, daha verimli frezeleme operasyonlarının sağlanması OEM'ler ve onların tedarik zinciri iş ortakları için zorlu bir iştir. Takımlama seçimi, bu segmentte gerçek pazar farklılaşması için çok önemlidir ve motor parçası işleme operasyonları yelpazesinin tamamında optimize edilmiş frezeleme takımlarının doğru uygulanması önemli yararlar sağlayabilir.

Hem geleneksel hem de hibrit binek otomobiller için üretilen alüminyum motorların sayısında yıldan yıla artış görülmeye devam etmektedir. Aslında, şu anda her yıl 100 milyona yakın motor üretilmektedir. Bu motorlar, genellikle karmaşık biçimli parçalardan oluşur ve döküm işleminden sonra bir dizi farklı temel frezeleme operasyonu gerektirir.

Sandvik Coromant, otomotiv sanayisindeki ilk kademe kübaj işlemlerinden kaba talaş işlemeye, yarı ince ve ince talaş işlemeye kadar olan alüminyum işleme uygulamaları için eksiksiz bir teklif sunar. Mühendislik ürünü freze takımlarının her biri (toplamda beş adet), optimize edilmiş kalite sunmak ve parça başına maliyeti düşürmek amacıyla tasarlanmıştır. Seri içerisinde yer alan belirli takımlar, parça başına maliyeti düşürmede yardımcı olmak için devir sürelerini azaltmak üzere tek seferde hem kaba talaş işleme hem de ince talaş işleme gibi bir dizi görevi gerçekleştirir.

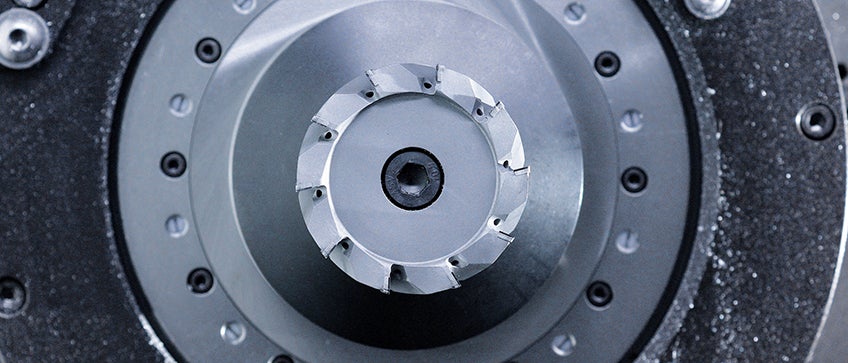

Kaba talaş işleme ve yarı ince talaş işlemeyi tek bir takımda birleştiren yenilikçi kesici M5C90, bunun örneğidir. M5C90, yüksek hızlı bir yüzey freze takımıdır ve müşteri tesisindeki uzun kurulum sürelerini ortadan kaldırmak üzere özel olarak üretilmiştir. M5C90, ince talaş işleme sırası/iç çapı üzerindeki benzersiz radyal ve eksenel kesici uç konumlandırmasının bir sonucu olarak (kesici uç ayarı gerekmez) konvansiyonel kesicilere kıyasla daha az sayıda dişle çalışır. Bu konumlandırma sayesinde, silindir kafaları, silindir blokları, fren sistemi parçaları ve geniş kesici kavramasının kullanılabileceği tüm alüminyum parçalarda (ince duvarlı parçalarda geçerli değildir) çapaksız frezeleme ve optimum yüzey kalitesi sağlanır.

Teklifin sunduğu potansiyel kazancı gösterebilmek için, müşteri ortamında gerçekleştirilen ve hala devam eden bir denemede AlSi12Cu1'den yapılmış bir fren sistemi gövde valfi için M5C90 kullanılmaktadır. 10 karbür kesici uçtan oluşan bir dış çapa ve dört kesici uçtan oluşan bir iç çapa (artı bir silici uç) sahip takım, 8000 dev/dak iş mili hızı, 4021 m/dak (13,192 ft/dak) kesme hızı ve 0,25 mm/diş (0,009 inç/diş) ilerleme hızı ile çalıştırılmaktadır. Ek olarak, 2 mm (0,078 inç) eksenel kesme derinliği, 140 mm (5,51 inç) radyal kesme derinliği ve 5600 cm3/dak (342 inç3/dak) talaş kaldırma oranı kullanılmaktadır. Toplam takım ömrü henüz belirlenmemiş olsa da, aynı takım 18 aylık kullanım sonrasında hala tezgah üzerinde yer almaktadır.

Sandvik Coromant, şanzıman kutusu muhafazaları ve kovanlar gibi ince duvarlı alüminyum parçalarda ince talaş işleme yapabilen bir kesiciye ihtiyaç duyanlar için aynı derecede etkili başka bir kesiciye sahiptir: M5F90. M5F90, tek seferde kaba talaş işleme ve ince talaş işleme gerçekleştirebilen diğer bir takımdır. İnce duvarlı alüminyum parçaların işlemesine ve hızlı alın tornalama işlemlerine özel tasarlanmış kesici gövdesinde (25-80 mm, 0,98-3,15 inç çapında) sert lehimlenmiş PCD uçları bulunur. Her bir kesici uç kaba talaş işleme kenarı ve ince talaş işleme kenarı içerir. Kaba talaş işleme alanı, tüm kesme kenarları aynı çap ve yükseklikte olan konvansiyonel bir freze takımı gibi çalışır, ince talaş işleme alanı ise radyal ve eksenel kademeli kesme kenarlarından oluşur. Bu konsept, sık ağızlı takım ile çapaksız işleme ve olağanüstü yüzey kalitesi sağlar.

Alüminyum (yüksek Si içerikli) silindir kafasının yüzey frezelemesini içeren bir müşteri örneğinde görüldüğü üzere, etkileyici zaman tasarrufu mümkündür. Burada, rakip tarafından üretilen özel bir PCD kesiciye karşı M5F90'ın kullanılması sonucunda hem devir süresinden %150 tasarruf sağlandı hem de çapak oluşumu ortadan kaldırıldı. Kullanılan kesme değerleri: 15,915 dev/dak iş mili hızı; 2000 m/dak (6562 ft/dak) kesme hızı; 0,16 mm/diş (0,006 inç/diş) ilerleme hızı; ve 1,5 mm (0,06 inç) kesme derinliği.

Başka bir M5F90 örneğinde, alüminyum zincir muhafazasının işlemesi sırasında devir süresinde rakibe ait altı PCD kesici uç içeren 63 mm (2,48 inç) çapında değiştirilebilir kesiciye kıyasla %44 azalma sağlandı. Ayrıca bu çözüm, önceden gerekli olan fırça ile çapak alma işlemini ortadan kaldırdı.

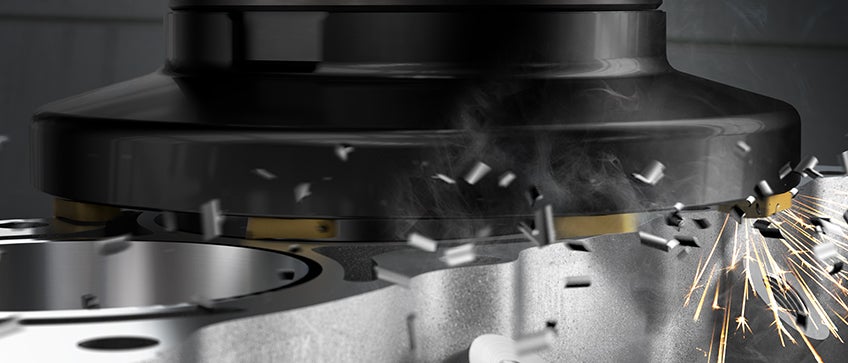

Diğer bir yeni mühendislik ürünü takım M610, tipik olarak alüminyum ve gri döküm demir (CGI) olmak üzere çift metalli arabirimlere sahip motor silindir bloklarının güverte yüzeyinin/üst yüzeyinin frezelenmesi için geliştirilmiştir.

Çift metalli malzemeler söz konusu olduğunda bir dizi ısıl ve mekanik özellik, işlemeyi zorlu hale getirir. Bu uygulamada kullanılan mevcut frezeleme takımları karmaşıktır ve ayarlama gerektirir, bu da verimlilik oranlarının düşmesine neden olur. Ek olarak, bu tür takımlar çoğu zaman parçanın GCI kısımlarında çentiklenmeye neden olur.

Buna karşılık M610, kurulum ve ayar gerektirmez ve çapak, çentiklenme veya çizilme olmadan yüksek ilerleme hızları sağlar. Bu özellik önemlidir, çünkü yüzey kusurları silindir bloğu ve kafası arasında sızıntı üretme potansiyeline sahiptir ve bu da güç ve performanstan ödün verilmesine neden olur. Bazı global otomotiv OEM'leri şimdiden M610'un kullanımının sağladığı avantajlardan yararlanıyor.

Belirli bir müşteriye referans vermek gerekirse, çift metalli motor bloklarında yanma yüzeyinin ince talaş işlemesi sırasında M610 ile muazzam bir rekabet kazancı elde edilmiştir. Rakibin kartuşlu ayarlanabilir kesicisine kıyasla M610, takım ömründe %833'lük bir iyileşme sağladı ve rakip kesici 480 parça tamamlarken M610'ün tamamladığı parça sayısı 4000'in üzerindeydi. Ayrıca, M610 10 kat daha hızlı performans sergiledi. 15 kesici uçlu M610 için kullanılan kesme değerleri: 3000 m/dak (9843 ft/dak) kesme hızı; 5720 mm/dak (225 inç/dak) ilerleme hızı; 3820 dev/dak iş mili hızı; 0,15 mm/diş (0,006 inç/diş) ilerleme hızı; ve alüminyumda 0,5 mm (0,02 inç) ve döküm demirde 0,05 mm (0,002 inç) kesme derinliği.

Ürün grubundaki diğer takımlar arasında, M5Q90 kaba talaş işleme teğetsel frezeleme takımı yer alır ve bu takım, çapaksız olarak tek seferde ilk kademe kübaj işlemini (dökümden sonra yüzeylerde ilk işleme) gerçekleştirir. PCD teğetsel kesici uçlara sahip takım, pürüzsüz ve stabil kesme işlemi sağlayarak güç tüketimini azaltır ve titreşimi ortadan kaldırır.

Alüminyum silindir kafaları ve blokları, M5Q90 kullanımının avantaj sağlayacağı parçalar arasındadır. Örnek olarak, bir döküm silindir kafası üzerindeki kübaj işlemi, kam mili yüzeyinin, giriş/çıkış yüzeyinin ve yanma yüzeyinin işlemesini kapsar. Müşteri ortamında gerçekleştirilen bir çalışmada, bir yatay işleme merkezinde AS-9 alüminyum döküm alaşımından üretilen silindir kafalarının kaba yüzey frezelemesi, son derece etkileyici takım ömrü sonuçları üretti. 3000 m/dak (9843 inç/dak) kesme hızı, 0,2 mm (0,008 inç) diş başına ilerleme ve 2,0 mm (0,079 inç) eksenel kesme derinliği (40 mm (1,57 inç) tam kavramalı) ile 10.000'in üzerinde parça tamamlandı.

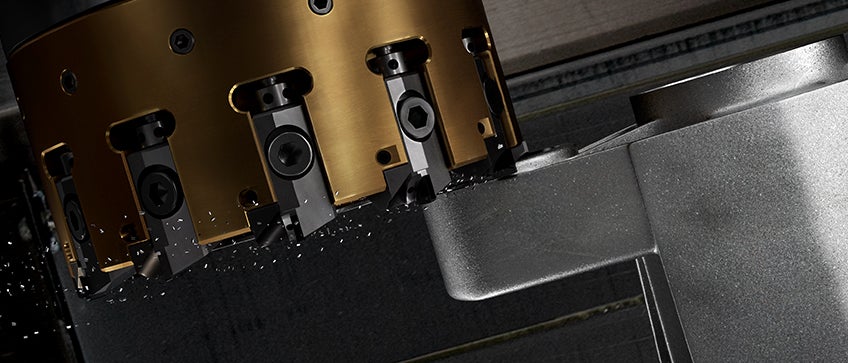

Diğer bir takım ise, ikinci kademe kaba talaş işleme/yarı ince talaş işleme için kullanılan M5R90'dır. Standart kesici, ayarlanabilir kartuşlarla çalışır ve maksimum 8 mm'ye (0,315 inç) kadar olan kesme derinliklerini destekler. Yarıçap, kullanılan kartuşa göre değişmek üzere 0,4 veya 0,8 mm (0,016 veya 0,031 inç) olabilir. Kolay ayarlanabilen kartuşlar, bir motor kapağının yüzey frezelemesini içeren yakın tarihli bir müşteri çalışmasında görülebileceği üzere birçok otomotiv uygulamasında avantaj sağlar. MRHB Si12 alüminyum döküm alaşımından üretilen M5R90, mevcut rakip kesiciye karşı son derece olumlu bir performans sergiledi. Aynı kesme değerlerini baz alan M5R90, takım ömründe artış sağlayarak tamamlanan iş parçası sayısını 8000'den 10.000'e çıkardı. Ayrıca, rakibe ait kesicinin yüzey kalitesini bozan kartuş hareketi nedeniyle her 1000 parçadan sonra ayarlanması gerekti. Buna karşılık M5R90, kartuşta herhangi bir ayar gerekmeden önce 8000 parça üretti.

Ayrıca, benzersiz eksenel ve radyal kesici uç konumlandırmasına sahip M5B90, süper ince talaş işlemeli yüzey frezesi de ürün grubu içerisinde yer alır. Yakın zamanda keşfedilen binek otomobiller için silindir kafası üreticisi olarak bu konfigürasyon, silici uçlar ile birlikte mükemmel yüzey kalitesiyle çapaksız kesme işlemi sağlar. Şirket, proses kararsızlığı ve çapaklarla ilgili sorunlar yaşarken bir başka sorun da farklı kurumlarda değişimler gösteren kartuş ayarları sebebiyle öngörülemeyen kesici uç takım ömrüydü. M5B90 kesici kullanımı, öngörülebilir aşınma ile çapaksız olarak pürüzsüz bir finiş işleme operasyonu sağladı. Takım sadece çok ince talaşlar üretir ve bu talaşlar, parça yüzeyine hasar gelmesini önlemek için kesme işlemi sırasında rahatlıkla temizlenir. Ayrıca M5B90 kullanımı, takım ömründe artış sağlayarak tamamlanan parça sayısını ortalama 30.000 parçadan 45.000 parçaya çıkardı.

CoroDrill® ve CoroTap® ürün grubu delik delme ve kılavuz çekme takımları, standart CoroMill® Century 590 ince talaş işlemeli yüzey frezesi gibi alüminyum otomotiv parçalarının işlemesi için aynı çözüm grubunun bir parçası olarak müşterilere sunulabilir.

Her durumda, açıklanan müşteri örneklerinde de görülebileceği üzere, devir süreleri ve parça başına maliyet azaltılırken aynı zamanda takım ömründe ve kalitede gerçek anlamda iyileşme sağlanabilir. Yüksek hacimli üretimin yaygın olduğu otomotiv sanayisinde, devir süresinde yapılan küçük bir tasarruf bile önemli finansal kazançlar sağlayabilir. Bu anlayış doğrultusunda, büyük kazançlar sağlayabilecek herhangi bir teknolojinin göz ardı edilmesi zordur.