Otomotiv sanayisinde verimli alüminyum işleme çözümleri

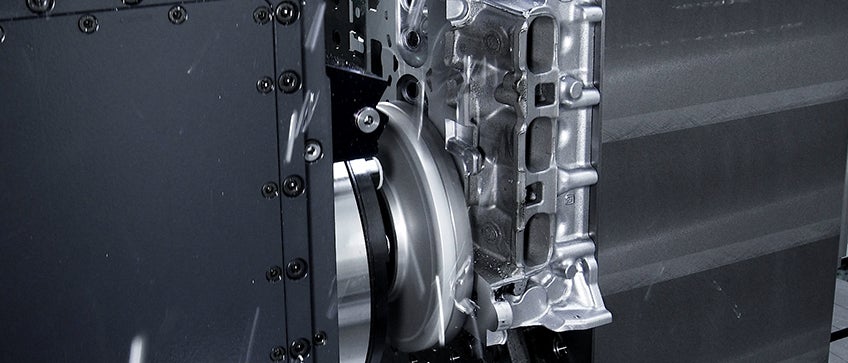

Otomotiv sanayisinde alüminyumdan üretilen motor, aktarma organları, su pompası ve fren sistemi parçalarının kullanımında artış görülmektedir. Daha verimli frezeleme operasyonlarının sağlanması orijinal ekipman üreticileri (OEM'ler) ve onların tedarik zinciri iş ortakları için zorlu bir iştir. Motor parçası işleme operasyonları yelpazesinin tamamında optimize edilmiş frezeleme takımlarının doğru uygulanması önemli yararlar sağlayabildiğinden takımlama seçimi, bu segmentte gerçek pazar farklılaşması için çok önemlidir. Burada, Sandvik Coromant global ürün müdürü Emmanuel David, otomotiv alüminyum parçaları için mühendislik çözümleri hakkında bilgi veriyor.

Hafif malzemelere yönelim, otomotiv sanayisinde alüminyum kullanımında artışa neden olmuştur. Aslında, bir otomobilde kullanılan ortalama alüminyum miktarı 1990'da 50 kilogramdan (kg) 2019'da 151 kg'a yükselmiştir. European Aluminium'a göre, 2025 yılından bunun 196 kg'a çıkabileceği tahmin ediliyor.

Sandvik Coromant, artan talebi karşılamak amacıyla otomotiv sanayisindeki ilk kademe kübaj işlemlerinden kaba talaş işlemeye, yarı ince ve ince talaş işlemeye kadar olan alüminyum işleme uygulamaları için eksiksiz bir teklif sunar. Mühendislik ürünü freze takımlarının her biri (toplamda beş adet), optimize edilmiş kalite sunmak ve parça başına maliyeti düşürmek amacıyla tasarlanmıştır. Seri içerisinde yer alan belirli takımlar, parça başına maliyeti düşürmede yardımcı olmak için devir sürelerini azaltmak üzere tek seferde hem kaba talaş işleme hem de ince talaş işleme gibi bir dizi görevi gerçekleştirir.

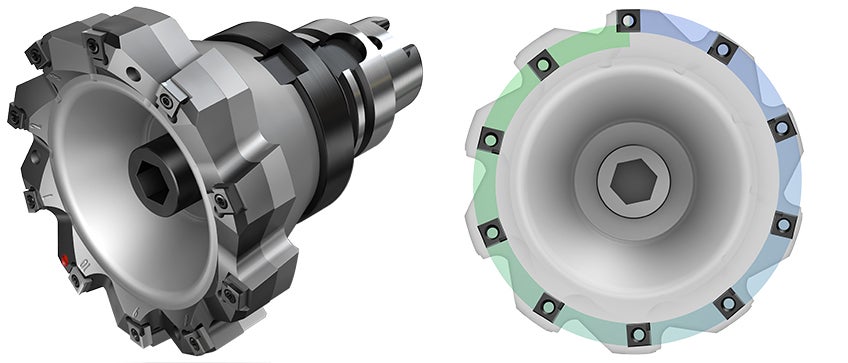

Buna bir örnek, benzersiz eksenel ve radyal kesici uç konumlandırmasına sahip M5B90, süper ince talaş işlemeli yüzey frezesidir. Bu konfigürasyon, silici ucun da yardımıyla çapaksız ve mükemmel yüzey kalitesine sahip bir kesim sağlar. Bunun nedeni, modelin dış çapı üzerinde teğetsel olarak konumlandırılmış fazladan bir sıra kesici ucun bulunmasıdır, bu da yüksek ilerleme hızları sağlayarak proses süresinin azalmasını sağlar.

Binek otomobiller için silindir kafalarının üretimi, M5B90 kullanımının önemli olduğu temel uygulamalardan biridir. Bunlar, yanma odasını oluşturmak için silindirin üst kısmını kapattıklarından önemli parçalardır. Ayrıca, silindir kafasında valf mekanizması ve bujiler bulunur.

İşlemin hassasiyeti nedeniyle, birçok üretici proses kararsızlığı, çapak sorunları ve öngörülemeyen kesici uç ömrü gibi farklı sorunlardan muzdariptir. Bu işlemde çoğu kesici için farklı kurumlarda değişimler gösteren sürekli kartuş ayarları gerekir. M5B90 kesici kullanımı, öngörülebilir aşınma ile çapaksız olarak pürüzsüz bir finiş işleme operasyonu sağlar. Takım sadece çok ince talaşlar üretir ve bu talaşlar, parça yüzeyine hasar gelmesini önlemek için kesme işlemi sırasında rahatlıkla temizlenir. Ayrıca M5B90 kullanımı, takım ömründe artış sağlayarak tamamlanan parça sayısını ortalama 30.000 parçadan 45.000 parçaya çıkarabilir.

Her durumda, devir süreleri ve parça başına maliyet azaltılırken aynı zamanda takım ömründe ve kalitede gerçek anlamda iyileşme sağlanabilir. Yüksek hacimli üretimin yaygın olduğu otomotiv sanayisinde, devir süresinde yapılan küçük bir tasarruf bile önemli finansal kazançlar sağlayabilir. Bu anlayış doğrultusunda, büyük kazançlar sağlayabilecek herhangi bir teknolojinin göz ardı edilmesi zordur.