วิธีการเลือกเม็ดมีดกลึงที่เหมาะสม

การเลือกเม็ดมีดมักลงต้องคำนึงถึงหลายสิ่ง ทั้งการเลือกหน้าลายเม็ดมีด เกรดเม็ดมีด รูปทรงของเม็ดมีด (มุมปลายตัด) ขนาดเม็ดมีด รัศมีปลายคมตัดและมุมเข้าชิ้นงาน (มุมนำ) เพื่อให้การควบคุมเศษตัดและการตัดเฉือนมีประสิทธิภาพ

- เลือกรูปทรงรองหกเศษเม็ดมีดตามลักษณะการทำงานที่ต้องการ เช่น การเก็บผิวละเอียด

- เลือกขนาดมุมปลายตัดบนเม็ดมีดที่ใหญ่ที่สุดเท่าที่จะเป็นไปได้ เพื่อความแข็งแรงและความประหยัด

- เลือกขนาดเม็ดมีดตามระยะกินลึก

- เลือกปลายคมตัดที่มีรัศมีใหญ่ที่สุดเท่าที่จะเป็นไปได้ เพื่อความแข็งแรงของเม็ดมีด

- เลือกปลายคมตัดที่มีรัศมีเล็กหากมีแนวโน้มที่จะเกิดการสั่นสะท้าน

l = ความยาวคมตัด (ขนาดเม็ดมีด)

RE = รัศมปลายคมตัด

มุมปลายตัด

หน้าลายเม็ดมีดกลึง

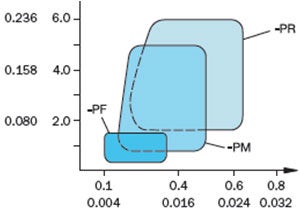

หน้าลายเม็ดมีดกลึงแบ่งได้เป็นสามรูปแบบหลักๆ สำหรับการเก็บผิวละเอียด การกัดกึ่งหยาบ และการกัดหยาบ แผนภาพแสดงให้เห็นถึงพื้นที่ทำงานในหนาลายแบบต่างๆ รวมถึงระยะการหักเศษที่เหมาะสมซึ่งสัมพันธ์กับระยะกินลึกและอัตราป้อน

การกัดหยาบ

หนาลายที่ผสมผสานระหว่างระยะกินลึกและอัตราป้อนงานที่สูง โดยการทำงานต้องการคมตัดที่มีความปลอดภัยมากที่สุด

การกัดปานกลาง

เหมาะสำหรับการกัดหยาบปานกลางจนถึงงานกัดหยาบเบา มีการผสมผสานระหว่างระยะกินลึกและอัตราป้อนงานที่หลากหลาย

การเก็บผิวละเอียด

ทำงานที่ระยะกินลึกและอัตราป้อนงานต่ำ ต้องใช้แรงตัดต่ำในการทำงาน

ap | |||

| นิ้ว | มม. | ||

| อัตราป้อนงาน fn | ||

| มม. | |||

| นิ้ว |

ตัวอย่างด้านบนแสดงเพียงรุ่นสำหรับเหล็กเหนียวเท่านั้น ซึ่งยังมีตัวเลือกอื่นๆ ที่ครอบคลุมกลุ่มวัสดุทุกประเภทอีกด้วย

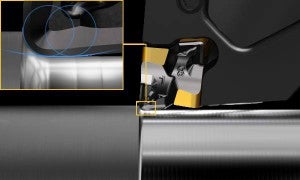

หน้าลายกลึงแบบไวเปอร์

การใช้เม็ดมีดไวเปอร์รวมกับข้อมูลในการตัดทั่วไปทำให้ผิวสำเร็จมีคุณภาพที่ดีขึ้น หรือแม้กระทั่งคงคุณภาพผิวสำเร็จเอาไว้ในอัตราป้อนงานที่สูงกว่าเดิม

หน้าลายไวเปอร์ -WMX คือทางเลือกแรกซึ่งเหมาะสำหรับเริ่มใช้ในการทำงานส่วนใหญ่ ซึ่งแม้สภาวะในการทำงานเปลี่ยนไป ทางเลือกที่มีประสิทธิภาพยังคงมีอยู่เสมอ

เลือกใช้หน้าลายไวเปอร์มุมบวกเพื่อให้มีแรงตัดลดลงและรักษาประสิทธิภาพการผลิตไว้ในกรณีที่เกิดปัญหาจากการสั่นสะท้าน

เลือกหน้าลายไวเปอร์ดังต่อไปนี้:

-WL: สำหรับเพิ่มประสิทธิภาพในการควบคุมเศษตัดเมื่อ fn/ap ต่ำ

-WF: สำหรับเพิ่มประสิทธิภาพในการควบคุมเศษตัดเมื่อ fn/ap ต่ำ และยังเหมาะสำหรับแรงตัดต่ำเมื่อเกิดการสั่นสะท้านขึ้น

-WMX: ตัวเลือกแรกสำหรับการใช้งานที่เกิดเศษตัดกว้าง ให้ประสิทธิภาพการผลิต ความเอนกประสงค์ และผลลัพธ์ที่ดีที่สุด

-WR: เมื่อต้องการคมตัดที่แข็งแรงกว่าเดิม เช่น สำหรับการตัดกระแทก

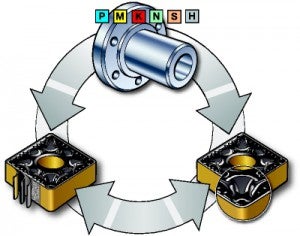

เกรดเม็ดมีดกลึง

การเลือกเกรดเม็ดมีดมักขึ้นอยู่กับสิ่งดังต่อไปนี้:

- วัสดุของชิ้นงาน (ISO P, M, K, N, S, H)

- ประเภทในการทำงาน (เก็บผิวละเอียด, กลึงหยาบปานกลาง, กลึงหยาบ)

- สภาวะในการตัดเฉือน (ง่าย, ปานกลาง, ยาก)

หน้าลายเม็ดมีดและเกรดเม็ดมีดช่วยทำหน้าที่เสริมประสิทธิภาพซึ่งกันและกัน ตัวอย่างเช่น ความทนทานของเกรดสามารถชดเชยความแข็งแรงของหน้าลายเม็ดมีดที่ต่ำได้

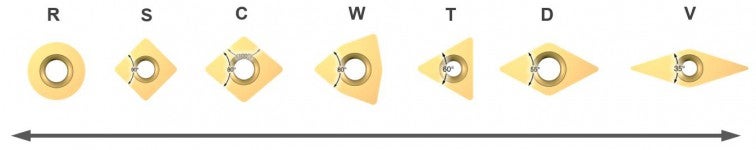

รูปทรงเม็ดมีดกลึง

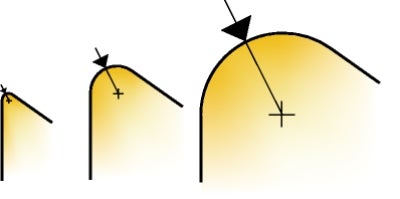

การเลือกรูปทรงเม็ดมีดควรขึ้นอยู่กับมุมเข้างานสำหรับเครื่องมือที่ต้องการ ควรเลือกใช้มุมปลายตัดที่มีขนาดใหญ่ที่สุดเพื่อให้เม็ดมีดมีความแข็งแรงและมั่นคง แต่ควรมีความสมดุลกับความแปรผันในการตัดที่ทำด้วย

มุมปลายตัดขนาดใหญ่มีความแข็งแรง แต่ต้องใช้กำลังของเครื่องจักรมากขึ้นและมีโอกาสเกิดการสั่นสะท้านสูงขึ้นด้วย

มุมปลายตัดขนาดเล็กมีความทนทานน้อยกว่าและมีหน้าสัมผัสคมตัดที่แคบ ซึ่งอาจได้รับผลกระทบจากความร้อนได้ง่ายกว่า

คมตัดแข็งแรง (มุมปลายตัดใหญ่)

- คมตัดแข็งแรงกว่า

- อัตราป้อนงานสูงกว่า

- แรงตัดสูงกว่า

- การสั่นสะท้านสูงกว่า

โอกาสเกิดแรงสั่นสะท้านน้อยกว่า (มุมปลายตัดเล็ก)

- ความสามารถในการเข้าถึงพื้นที่ตัดเฉือนดีกว่า

- ลดแรงสั่นสะท้าน

- ลดแรงตัด

- คมตัดมีความทนทานต่ำกว่า

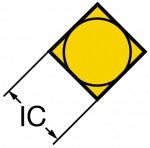

ขนาดเม็ดมีดกลึง

เลือกขนาดเม็ดมีดตามความต้องการในการใช้งานและพื้นที่สำหรับเครื่องมือตัดในการใช้งาน

ขนาดเม็ดมีดที่ใหญ่ขึ้น ความมั่นคงก็จะยิ่งดีขึ้น ในการตัดเฉือนหนัก ขนาดเม็ดมีดมักใหญ่กว่า IC 25 มม. (1 นิ้ว)

ในกระบวนการเก็บผิวสามารถลดขนาดเม็ดมีดได้ในหลายๆ กรณี

วิธีในการเลือกขนาดเม็ดมีด

- กำหนดระยะกินลึกสูงสุด ap

- กำหนดความยาวตัดที่จำเป็น, LE, มุมเข้างาน (มุมนำ) ของตัวจับยึดเครื่องมือ ระยะกินลึก, ap, และข้อมูลจำเพาะของเครื่องจักร

- สามารถเลือกความยาวคมตัดที่ถูกต้อง L และ iC สำหรับเม็ดมีดได้โดยยึดตาม LE ที่จำเป็นและ ap

รัศมีปลายคมตัดของเม็ดมีดกลึง

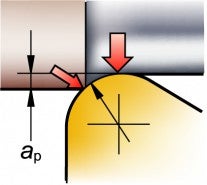

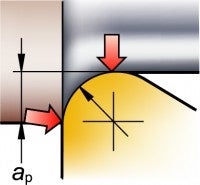

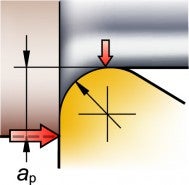

ปัจจัยสำคัญในกระบวนการกลึงตัดคือรัศมีปลายคมตัด, RE ซึ่งเม็ดมีดนั้นมีรัศมีปลายคมตัดหลายขนาด การเลือกจึงขึ้นอยู่กับระยะกินลึกและอัตราป้อนงาน รวมถึงผลของผิวสำเร็จ การหักเศษ และความแข็งแรงของเม็ดมีดด้วย

| รัศมีปลายคมตัดเล็ก | รัศมีปลายคมตัดใหญ่ | |

|

|

ระยะกินลึกและแรงการตัด

ความสัมพันธ์ระหว่างรัศมีปลายคมตัดและระยะกินลึกส่งผลต่อแนวโน้มในการเกิดความสั่นสะท้าน แรงในแนวรัศมีที่ผลักเม็ดมีดออกจากพื้นผิวที่ทำการตัดจะทำให้แรงในแนวแกนเพิ่มขึ้นเนื่องจากระยะกินลึกเพิ่มขึ้น

ควรมีแรงในแนวแกนมากกว่าแรงในแนวรัศมี เนื่องจากแรงในแนวรัศมีส่งผลเสียต่อการตัดซึ่งนำไปสู่การสั่นสะท้านและผิวสำเร็จที่มีคุณภาพต่ำ

หลักการโดยทั่วไปคือการเลือกรัศมีปลายคมตัดที่เท่ากับหรือน้อยกว่าระยะกินลึก

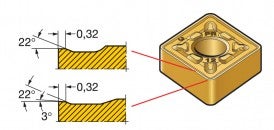

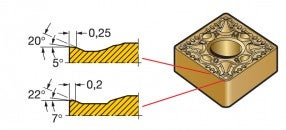

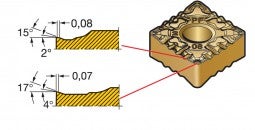

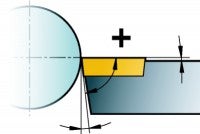

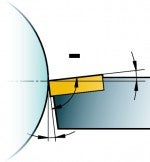

เม็ดมีดกลึงแบบมุมลบและมุมบวก

เม็ดมีดมุมลบมีมุม 90° (มุมหลบ 0°) ในขณะที่เม็ดมีดมุมบวกมีมุมน้อยกว่า 90° (เช่น มุมหลบ 7°) รูปภาพของเม็ดมีดมุมลบแสดงให้เห็นวิธีประกอบและปรับเอียงเม็ดมีดในตัวจับยึด ลักษณะเฉพาะบางประการของเม็ดมีดสองประเภทนี้มีรายละเอียดด้านล่าง:

เม็ดมีดกลึงมุมบวก

- ด้านเดียว

- แรงตัดต่ำ

- ระยะหลบข้าง

- ตัวเลือกแรกสำหรับการกลึงในและการกลึงนอกชิ้นงานทรงผอม

มุมหลบ

เม็ดมีดกลึงมุมลบ

- สองด้านหรือด้านเดียว

- ความแข็งแรงคมตัดสูง

- มุมหลบเป็นศูนย์

- ตัวเลือกแรกสำหรับการกลึงนอก

- ลักษณะงานตัดหนัก

มุมหลบ

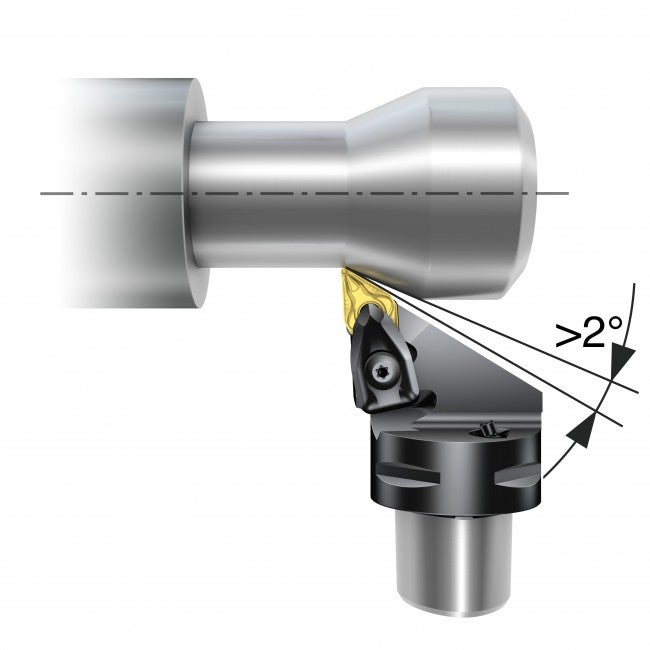

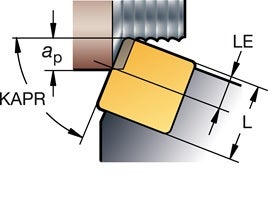

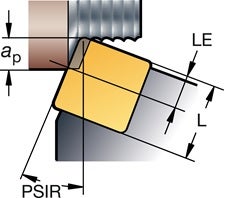

มุมเข้างานสำหรับการกลึง

มุมเข้างาน, KAPR (หรือมุมนำ, PISR) คือมุมระหว่างคมตัดและทิศทางการป้อนงาน จึงจำเป็นต้องเลือกมุมเข้างาน/มุมนำที่เหมาะสมเพื่อให้การกลึงประสบความสำเร็จ ผลกระทบจากมุมเข้างาน/มุมนำ:

- ลักษณะของเศษ

- ทิศทางของแรงตัด

- ความยาวคมตัดในการตัด

มุมเข้างานกว้าง (มุมนำแคบ)

- แรงถูกส่งไปที่หัวจับ แนวโน้มที่จะเกิดการสั่นสะท้านน้อย

- ทำการกลึงบางงานได้

- แรงตัดสูงกว่า โดยเฉพาะที่จุดกัดเข้าและกัดออกงาน

- แนวโน้มที่จะเกิดการสึกหรอแบบรอยบากในชิ้นงานซูเปอร์อัลลอยทนความร้อนและเหล็กกล้าชุบแข็ง

มุมเข้างานแคบ (มุมนำกว้าง)

- แรงในแนวรัศมีส่งไปยังชิ้นงานเพิ่มขึ้น ทำให้มีแนวโน้มในการเกิดการสั่นสะท้าน

- ลดภาระที่คมตัด

- เศษกัดบาง = อัตราป้อนงานสูงขึ้น

- ลดการสึกหรอแบบรอยบาก

- กลึงบางงาน 90° ไม่ได้

การกัดปาดหน้า

กระบวนการกดปาดหนารวมถง: การกดปาดหนาทวไป การกดอตราปอนสง การกดปาดหนางานหนก การเกบผวละเอยดดวยเมดมดไวเปอร การกดปาดหนาทวไป ความสำเรจในการกดปาดหนาคออะไร การกดปาดหนาคอกระบวนการกดทไดรบความนยมทสดและสามารถทำไดโดยใชเครองมอหลากหลายชนด... keyboard_arrow_right

การตรวจวัดผิวงาน

ลกษณะผวงานของชนงานสามารถระบไดโดยใชปจจยพนฐานสามอยางดวยกน: โปรไฟล P โปรไฟลหลก โดยเปนลกษณะโดยรวม โปรไฟล... keyboard_arrow_right

วิธีเพิ่มคุณภาพชิ้นงานในการกลึง

การควบคมเศษเปนปจจยทมความสำคญสงสดประการหนงทตองคำนงถงเพอใหไดชนงานกลงทมคณภาพสง เลอกใชคาการตดทถกตองและปฏบตตามคำแนะนำการใชงานของเราเพอใหไดชนงานทมคณภาพ การควบคมเศษอยางมประสทธภาพ การควบคมเศษเปนปจจยสำคญประการหนงในการกลง... keyboard_arrow_right

การเจาะ

การเจาะเปนขนตอนทมกจะทำในชวงทายของกระบวนการผลตหลงจากทชนงานผานกระบวนการอนๆ มาแลว ซงทำใหชนงานมมลคาสงขน... keyboard_arrow_right