การแก้ปัญหาในงานกลึง

| สาเหตุ | วิธีแก้ไข | |||

การควบคุมเศษ เศษวัสดุชิ้นใหญ่และมีลักษณะเป็นเส้นยาวพันบริเวณรอบๆ เครื่องมือหรือชิ้นงาน โดยปกติแล้วมักเกิดจากอัตราป้อนที่ต่ำ มีระยะกินลึกที่ต่ำและ/หรือตื้นเกินไป  |

|

| ||

|

| |||

|

| |||

|

| |||

| การควบคุมเศษ เศษวัสดุขนาดเล็กเกาะกันเป็นกลุ่ม เกิดจากการหักเศษที่รุนแรงเกินไป การหักเศษที่รุนแรงมักจะทำให้อายุการใช้งานของเครื่องมือสั้นลงหรืออาจทำให้เกิดปัญหาเม็ดมัดแตกหักได้ เนื่องจากอัตราการกดงานที่คมตัดอยู่ในระดับสูง |

|

| ||

|

| |||

|

| |||

ผิวสำเรจ  |

|

| ||

|

| |||

|

| |||

การเกิดเศษครบ  |

|

| ||

|

| |||

|

| |||

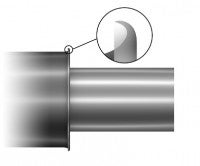

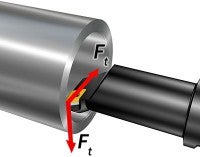

การสั่นสะท้าน เกิดแรงตัดในแนวรัศมีสูงเนื่องจากมีการสั่นสะท้านหรือร่องรอยการสั่นสะเทือน ซึ่งเป็นสาเหตุจากระบบเครื่องมือหรือการติดตั้งเครื่องมือ ซึ่งมักพบได้ในการตัดเฉือนด้านในด้วยด้ามกลึงคว้าน  |

|

| ||

|

| |||

|

| |||

|

| |||

การสั่นสะท้าน   |

|

| ||

|

| |||

|

| |||

|

| |||

|

|

การสึกหรอของเม็ดมีด

ควรทำการตรวจสอบเม็ดมีด/คมตัดหลังการตัดเฉือนทุกครั้ง เพื่อให้ได้ค่าการตัดที่ให้ประสิทธิภาพสูงสุด ชิ้นงานที่มีคุณภาพดีที่สุด ตลอดจนเครื่องมือมีอายุการใช้งานยาวนานที่สุด ใช้ตารางนี้เพื่อระบุสาเหตุและวิธีแก้ปัญหาการสึกหรอรูปแบบต่างๆ ของเม็ดมีดที่จะช่วยพาคุณสู่ความสำเร็จกับงานกลึง

การสึกหรอด้านหน้า ลักษณะการสึกหรอที่มักพบได้กับการทำงานทุกรูปแบบ แสดงถึงอายุการใช้งานของเครื่องมือที่สามารถคำนวณล่วงหน้าได้ |

|

|

การสึกหรอเป็นรอยบาก  |

|

|

การสึกหรอเป็นหลุมด้านบน  |

|

|

การเสื่อมถาวร |

|

|

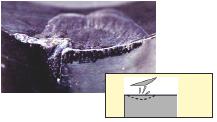

การพอกติดของเศษวัสดุที่คมตัด (BUE)  |

|

|

การหลุดล่อน  |

|

|

การกะเทาะที่คมตัด  |

|

|

การแตกร้าวเนื่องจากความร้อน  |

|

|

การแตกหัก  |

|

|

การแตกหักเป็นแผ่นบาง - เซรามิก  |

|

|

การกะเทาะออกนอกบริเวณการตัด  |

|

|

การสึกหรอและการแก้ปัญหาการเจาะ

การแกปญหา ดอกสวานเมดมด ดอกสวานแบบเปลยนปลายได ดอกสวานคารไบด ดอกสวานเมดมด รเจาะใหญกวาทตองการ การเจาะแบบหมนดอกสวาน เพมปรมาณนำหลอเยน... keyboard_arrow_right

วิธีใช้ระบบจ่ายน้ำหล่อเย็นและน้ำหล่อเย็นสำหรับการกลึง

การคายเศษ การหลอเยน และการหลอลนระหวางเครองมอกบวสดชนงาน เปนหนาทหลกของนำหลอเยน หากมการใชงานอยางถกตอง... keyboard_arrow_right

วิธีเพิ่มคุณภาพชิ้นงานในการกลึง

การควบคมเศษเปนปจจยทมความสำคญสงสดประการหนงทตองคำนงถงเพอใหไดชนงานกลงทมคณภาพสง เลอกใชคาการตดทถกตองและปฏบตตามคำแนะนำการใชงานของเราเพอใหไดชนงานทมคณภาพ การควบคมเศษอยางมประสทธภาพ การควบคมเศษเปนปจจยสำคญประการหนงในการกลง... keyboard_arrow_right

การกลึงใน

การกลงในเปนการตดเฉอนเสนผานศนยกลางดานในของชนงาน ระยะยาวและการคายเศษไดไมดถอเปนความทาทายสำคญสองประการทตองเผชญขณะทำงานกลงใน... keyboard_arrow_right