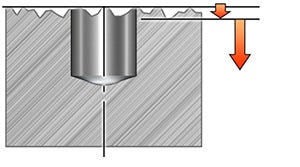

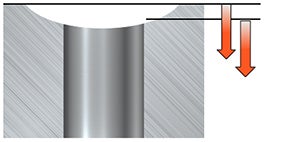

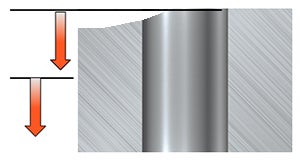

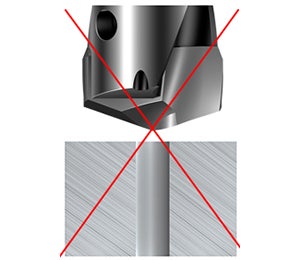

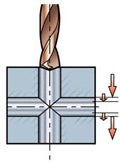

การเจาะผิวงานไม่สม่ําเสมอ

การเจาะผิวงานที่ไม่สม่ําเสมออาจทําให้เกิดแรงที่ไม่สม่ําเสมอที่คมตัดของดอกสว่าน ซึ่งนําไปสู่การสึกหรอเร็วกว่าปกติ สิ่งสําคัญคือต้องปฏิบัติตามแนวทางและลดอัตราป้อนเมื่อจําเป็น

เรียนรู้เพิ่มเติมเกี่ยวกับความท้าทายและวิธีการทํางานของดอกสว่านแต่ละประเภท

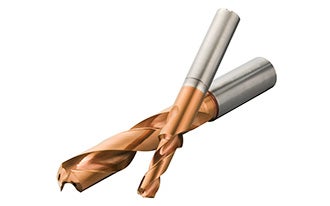

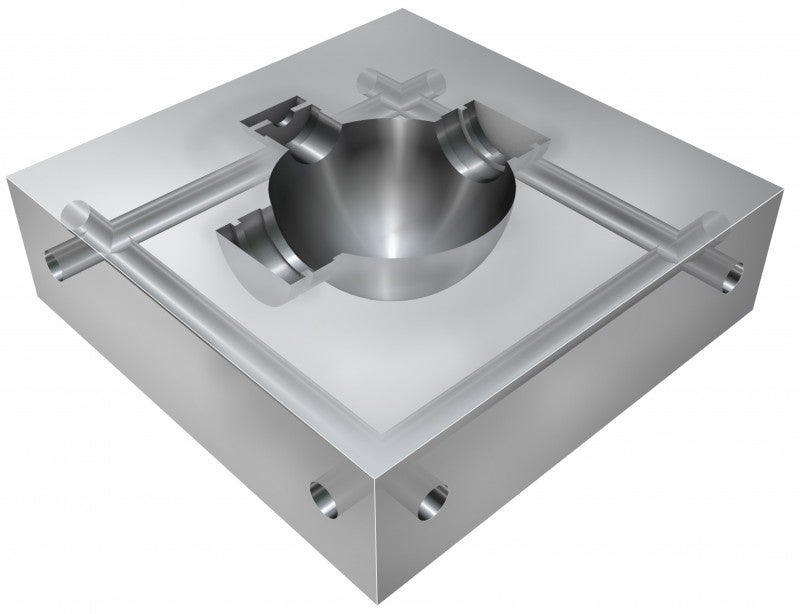

ดอกสว่านเม็ดมีด

การเจาะผิวงานไม่สม่ําเสมอ

ผิด ปกติ

นูน

เว้า

- ใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้เพื่อลดโอกาสเกิดการสั่นสะท้านและลดผลกระทบจากการเบี่ยงเบน

- ค่าเริ่มต้นที่แนะนําสําหรับความเร็วตัดและอัตราป้อนต่ําสุดที่แนะนํา

- ไม่แนะนําให้ใช้กับ 6-7×DC เมื่อรัศมีเว้าเท่ากันหรือเล็กกว่ารัศมีดอกสว่าน

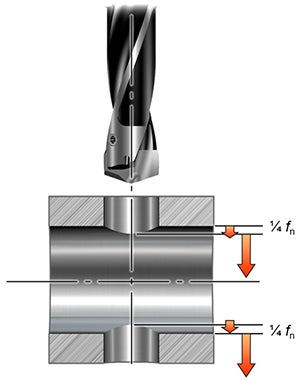

รูที่เจาะไว้แล้ว

- เพื่อให้สมดุลแรงตัดระหว่างเม็ดมีดตัวในกับเม็ดมีดตัวนอกอยู่ในระดับที่ยอมรับได้ รูที่เจาะไว้ล่วงหน้าไม่ควรใหญ่กว่า DC/4

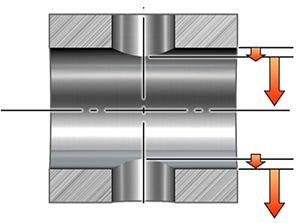

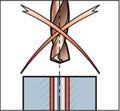

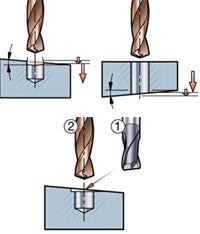

การเจาะรูตัดขวาง

ท้าทาย:

- การคายเศษได้รับผลกระทบ อาจกลายเป็นปัญหามากขึ้น

- การลบคมในการข้ามเป็นงานที่ยาก การเกิดเศษครีบจะต้องมีขนาดเล็กที่สุดเท่าที่จะเป็นไปได้

- ทําให้เกิดการสึกหรอของเครื่องมือมากกว่าการเจาะทั่วไป

คำ แนะ นำ:

- สําหรับรูที่มีเส้นผ่านศูนย์กลางแตกต่างกัน : เจาะรูที่มีขนาดใหญ่ก่อนเพื่อลดการเกิดเศษครีบ

- เริ่มต้นด้วยอัตราป้อนต่ําสุดที่แนะนําในระหว่างการเจาะรูตัด

- ไม่แนะนําให้ใช้กับวัสดุที่มีเศษยาวเนื่องจากการคายเศษขณะเจาะรูตัดขวาง

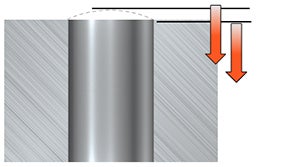

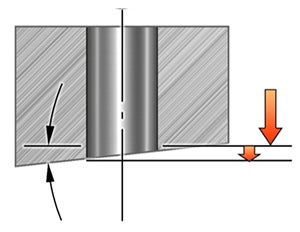

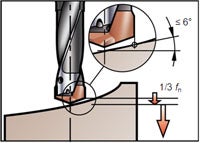

การเจาะรูเข้า/ออกชิ้นงานแบบเอียง

สร้างแรงที่ไม่สม่ําเสมอและแรงกระทําที่คมตัดมากเกินไป

- การตัดกระแทกเมื่อดอกสว่านเข้า/ออกจากชิ้นงาน

- เพิ่มโอกาสเกิดการสั่นสะท้าน

- อาจทําให้โปรไฟล์การเจาะบิดเบือน

- ทําให้เกิดการสึกหรอของเครื่องมือมากกว่าการเจาะทั่วไป

คําแนะนําทั่วไป:

- ความมั่นคงเป็นสิ่งสําคัญ อัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางขนาดเล็กจะช่วยรักษาพิกัดความเผื่อ

- ขอแนะนําให้กัดผิวเรียบขนาดเล็กเมื่อเข้าชิ้นงานที่มีความเอียงมาก

ผิวงานมีมุมหรือเอียง, การเข้าชิ้นงาน

- ใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้เพื่อลดโอกาสเกิดการสั่นสะท้านและลดผลกระทบจากการเบี่ยงเบน

- เริ่มต้นโดยใช้ความเร็วตัดต่ําสุดที่แนะนําและ 1/3 ของอัตราป้อนงานต่ําสุดที่แนะนํา (หรือต่ํากว่า) จนกว่าจะเข้างานเต็มที่ แล้วกลับสู่การป้อนงานปกติ

- 4-5×DC สามารถทํามุมเข้าชิ้นงานได้สูงถึง 15º

- 6-7×DC สามารถทํามุมเข้าชิ้นงานได้สูงถึง 10º

ผิวงานมีมุมหรือเอียง, การออก

- ใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้เพื่อลดโอกาสเกิดการสั่นสะท้านและลดผลกระทบจากการเบี่ยงเบน

- ค่าเริ่มต้นที่แนะนําสําหรับความเร็วตัดและอัตราป้อนงานต่ําสุดที่แนะนํา (หรือต่ํากว่า)

- 4-5×DC สามารถทํามุมออกเอียงได้ถึง 15º

- 6-7×DC สามารถทํามุมออกเอียงได้ถึง 5º

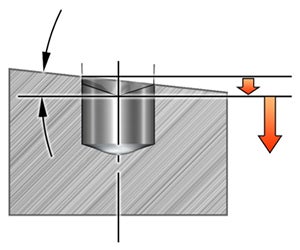

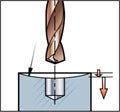

การเจาะผิวงานโค้งสมมาตร

- ใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้เพื่อลดการโก่งตัวของดอกสว่านออกจากกึ่งกลางซึ่งคล้ายกับผิวชิ้นงานแบบเอียง

- ลดอัตราป้อนงานเหลือ 1/3 ของอัตราการเจาะเริ่มต้นสําหรับผิวงานเว้า

- รัศมีของผิวงานที่มีความโค้งควรใหญ่กว่ารัศมีดอกสว่าน

- ไม่แนะนําให้ใช้กับดอกสว่าน 6-7×DC

ดอกสว่านปลายคมตัดรุ่นใหม่

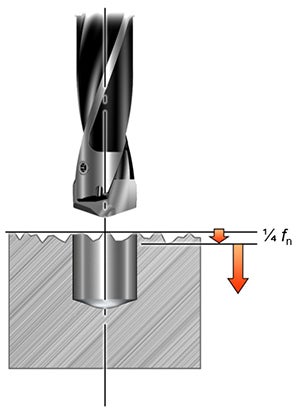

ผิวงานไม่สม่ําเสมอ

- ลดอัตราป้อนงานเหลือ 1/4 ของอัตราปกติเพื่อป้องกันการกะเทาะ

- หากสภาพการทํางานไม่มั่นคง ควรเจาะรูนํา (ควรใช้ดอกสว่านขนาดสั้น CoroDrill® 870) หรือหัวกัดเฉพาะจุดเพื่อให้ได้พื้นผิวเรียบ

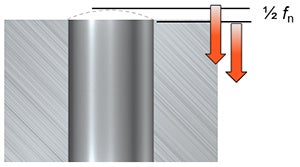

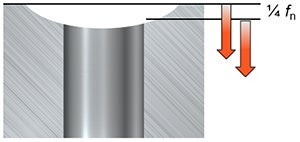

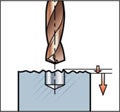

ผิวงานนูน/ผิวงานเว้า

นูน

เว้า

- รูจะต้องทํามุมฉากกับผิวงาน

- รัศมีที่แนะนําต่ําสุดของผิวงาน

- นูน: 4×DC

- เว้า: 1×DC

- มั่นใจได้ถึงสภาพการทํางานที่มั่นคงและใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้

- ลดอัตราป้อนในระหว่างการเข้างาน

- นูน: 1/2 ของอัตราปกติ

- เว้า: 1/4 ของอัตราปกติ

- คุณภาพของรูเจาะและอายุการใช้งานของเครื่องมืออาจลดลงได้เมื่อเทียบกับสภาพการทํางานที่ดี

- ทําการเจาะรูนําหรือกัดเฉพาะจุดเพื่อสร้างพื้นผิวเรียบหากรัศมีเล็กกว่าที่แนะนํา

รูที่เจาะไว้แล้ว

- ไม่แนะนําให้ใช้เนื่องจากเสี่ยงต่อการกะเทาะที่คมตัด

การเจาะรูตัดขวาง

ท้าทาย:

- การคายเศษได้รับผลกระทบ อาจกลายเป็นปัญหามากขึ้น

- การลบคมในการข้ามเป็นงานที่ยาก การเกิดเศษครีบจะต้องมีขนาดเล็กที่สุดเท่าที่จะเป็นไปได้

- ทําให้เกิดการสึกหรอของเครื่องมือมากกว่าการเจาะทั่วไป

คำ แนะ นำ:

- ดอกสว่านที่มีขนาดใหญ่ขึ้นทุกครั้งก่อนเพื่อลดการเกิดเศษครีบภายใน

- เส้นผ่านศูนย์กลางต่ําสุดที่แนะนําในการข้ามรูคือ 2×DC (เพื่อให้แน่ใจว่ากึ่งกลางของปลายดอกเข้าชิ้นงานก่อน)

- มั่นใจได้ถึงสภาพการทํางานที่มั่นคงและใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้

- ลดอัตราป้อนลงเหลือ 1/4 ในระหว่างการเจาะเข้าและออกจากรู

- ลดอัตราป้อนแบบหด

- คุณภาพของรูเจาะและอายุการใช้งานอาจลดลงได้เมื่อเทียบกับสภาพการทํางานที่ดี

การเจาะรูเข้า/ออกชิ้นงานแบบเอียง

สร้างแรงที่ไม่สม่ําเสมอและแรงกระทําที่คมตัดมากเกินไป

- การตัดกระแทกเมื่อดอกสว่านเข้า/ออกจากชิ้นงาน

- เพิ่มโอกาสเกิดการสั่นสะท้าน

- อาจทําให้โปรไฟล์การเจาะบิดเบือน

- ทําให้เกิดการสึกหรอของเครื่องมือมากกว่าการเจาะทั่วไป

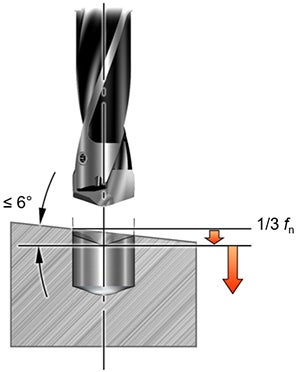

ผิวงานมีมุมหรือเอียง, การเข้าชิ้นงาน

- มุมสูงสุดที่แนะนําตั้งแต่กลางชิ้นงานหนึ่งถึงมุมคือ 6 องศา เพื่อให้แน่ใจว่าปลายชิ้นงานจะเข้าชิ้นงานก่อน

- มั่นใจได้ถึงสภาพการทํางานที่มั่นคงและใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้

- ลดอัตราป้อนเหลือ 1/3 ของอัตราปกติในระหว่างการเข้างาน

- ทํารูนํา (ควรใช้ CoroDrill® 870 แบบสั้นหรือหัวกัดเฉพาะจุด) เพื่อสร้างพื้นผิวที่เรียบถ้ามุมขนาดใหญ่หรือยาวขึ้น

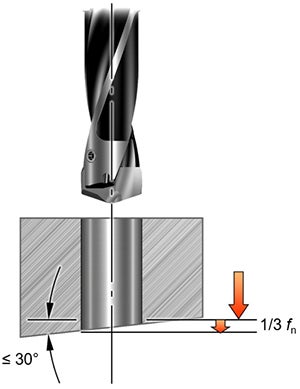

ผิวงานมีมุมหรือเอียง, การออก

- มุมสูงสุดที่แนะนําคือ 30 องศา

- มั่นใจได้ถึงสภาพการทํางานที่มั่นคงและใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้

- ลดอัตราป้อนเหลือ 1/3 ของอัตราปกติในระหว่างการเจาะรู

- ลดอัตราป้อนแบบหด

- คุณภาพของรูเจาะและอายุการใช้งานของเครื่องมืออาจลดลงได้เมื่อเทียบกับสภาพการทํางานที่ดี

การเจาะผิวงานโค้งสมมาตร

ทําให้ดอกสว่านโก่งตัวออกจากเส้นแนวศูนย์กลางของรู

- ในเบื้องต้น เฉพาะบริเวณขอบคมตัดเท่านั้นที่สัมผัสได้

- คล้ายกันแต่ไม่เหมือนกับผิวชิ้นงานแบบเอียง

- มุมสูงสุดที่แนะนําจากกึ่งกลางภาพไปอีกมุมคือ 6 องศา

- สภาพการทํางานมั่นคง

- ใช้ดอกสว่านที่สั้นที่สุดเท่าที่จะทําได้

- ลดอัตราป้อนงานลงเหลือเพียงอัตราปกติในระหว่างการเข้างาน

- คุณภาพของรูเจาะและอายุการใช้งานของเครื่องมือลดลงเมื่อเทียบกับการเจาะในสภาพการทํางานที่ดี

- ทําการเจาะรูนําหรือกัดเฉพาะจุดเพื่อสร้างพื้นผิวเรียบถ้ามีมุมขนาดใหญ่หรือยาวขึ้น

ดอกสว่านคาร์ไบด์

ผิวงานไม่สม่ําเสมอ

- สามารถสร้างความเสียหายให้กับดอกสว่านเมื่อเจาะผิวงานและ/หรือเจาะออกจากรู

- ให้ความสนใจเป็นพิเศษกับดอกสว่านที่มีเส้นผ่านศูนย์กลางขนาดเล็ก การเบี่ยงเบนอาจเกิดขึ้นได้ ซึ่งทําให้เกิดการพลาดตําแหน่ง การเบี่ยงเบนของรู และแม้แต่การแตกหักของเครื่องมือ

- ลดอัตราป้อนงานเหลือ 25% ของอัตราที่แนะนําจนกระทั่งเส้นผ่านศูนย์กลางทั้งหมดถูกตัดออกเพื่อลดความเสี่ยงที่จะเกิดการกะเทาะ

ผิวงานนูน

- สามารถเจาะได้หากมีการ>รัศมี 4 เท่าเส้นผ่านศูนย์กลางดอกสว่าน และรูเจาะอยู่ในแนวตั้งฉากกับรัศมี

- อัตราป้อน: 50-100% ของอัตราที่แนะนําจนกว่าเส้นผ่านศูนย์กลางแบบเต็มจะเข้าตัด

- หรือจะกัดชิ้นงานให้มีส่วนแบนเล็กน้อยที่ผิวงานก่อนเจาะ

ผิวงานเว้า

- สามารถเจาะได้หากมีรัศมี>15 เท่าของเส้นผ่านศูนย์กลางดอกสว่าน และรูเจาะอยู่ในแนวตั้งฉากกับรัศมี

- ลดอัตราป้อนเหลือ 30% ของอัตราที่แนะนําจนกว่าเส้นผ่านศูนย์กลางแบบเต็มจะเข้าตัด

- หรือจะกัดชิ้นงานให้มีส่วนแบนเล็กน้อยที่ผิวงานก่อนเจาะ

รูที่เจาะไว้แล้ว

- ไม่แนะนําให้ใช้เนื่องจากเสี่ยงต่อการกะเทาะที่คมตัด

การเจาะรูตัดขวาง

ท้าทาย:

- การคายเศษได้รับผลกระทบ อาจกลายเป็นปัญหามากขึ้น

- การลบคมในการข้ามเป็นงานที่ยาก การเกิดเศษครีบจะต้องมีขนาดเล็กที่สุดเท่าที่จะเป็นไปได้

- ทําให้เกิดการสึกหรอของเครื่องมือมากกว่าการเจาะทั่วไป

คําแนะนําทั่วไป:

- โดยทั่วไปแล้ว จําเป็นต้องลดอัตราป้อนงานเนื่องจากดอกสว่านเจาะเจาะข้ามรูเดิม

- สําหรับรูที่มีเส้นผ่านศูนย์กลางขนาดต่างๆ ให้เจาะรูที่ใหญ่ที่สุดก่อนเพื่อลดการเกิดเศษครีบ

- สําหรับการเจาะที่ลึกต่ํากว่า 12×D ให้ลดอัตราป้อนเหลือ 25% ของอัตราที่แนะนําเมื่อทําการเจาะรูเดิม

- สําหรับรูที่มีเส้นผ่านศูนย์กลางต่างๆ : เจาะรูขนาดใหญ่ก่อนเพื่อลดการเกิดเศษครีบ

การเจาะรูเข้า/ออกชิ้นงานแบบเอียง

สร้างแรงที่ไม่สม่ําเสมอและแรงกระทําที่คมตัดมากเกินไป

- การตัดกระแทกเมื่อดอกสว่านเข้า/ออกจากชิ้นงาน

- เพิ่มโอกาสเกิดการสั่นสะท้าน

- อาจทําให้โปรไฟล์การเจาะบิดเบือน

- ทําให้เกิดการสึกหรอของเครื่องมือมากกว่าการเจาะทั่วไป

คําแนะนําทั่วไป:

- ความมั่นคงเป็นสิ่งสําคัญ อัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางขนาดเล็กจะช่วยรักษาพิกัดความเผื่อ

- ขอแนะนําให้กัดผิวเรียบขนาดเล็กเมื่อเข้าชิ้นงานที่มีความเอียงมาก

- เอียงไม่เกิน 10 องศา

- ลดอัตราป้อนเหลือ 30% ของอัตราที่แนะนําจนกว่าเส้นผ่านศูนย์กลางแบบเต็มจะเข้าตัด

- เอียงมากกว่า 10 องศา

- ไม่แนะนําให้ใช้สําหรับการเจาะ

- ตัวเลือกสําหรับการเอียงขนาดใหญ่ – กัดผิวเรียบขนาดเล็ก แล้วจึงเจาะรู

การเจาะผิวงานโค้งสมมาตร

- ไม่สามารถใช้ได้ - มีเพียงส่วนหนึ่งของคมตัดเท่านั้นที่จะตัดและปลายดอกอาจไม่สามารถสัมผัสกับผิวงานได้ก่อน

- มีความเสี่ยงสูงที่จะเกิดการกะเทาะ

โรงงานสวนใหญไมสญเสยเงนในสถานททชดเจน: ของเสยทแทจรงซอนอยในกระบวนการทลาสมย การวางแผนทไมมประสทธภาพ... keyboard_arrow_right

การค้นหาสาเหตุและแก้ไขปัญหา

ปญหาหลก สปนเดลหรอเครองมอมคาการเบยงเบนหนศนยสงเกนไป ใชคาการตดไมเหมาะสม การสะสมของเศษวสดทคมตด เมอทำการแกไขปญหา: ตรวจเชคทงระบบ... keyboard_arrow_right

ข้อมูลความปลอดภัยในการทำงาน

อนตรายจากเครองจกรกล/ทางกายภาพ: เครองมอตดและตวจบยดอาจแตกหกเปนชนไดขณะใชงาน เศษโลหะจากการทำงานอาจมความรอนสงและคมมาก... keyboard_arrow_right

เกี่ยวกับ

การตดขดตางๆ ไมวาจะเกดจากการเกบดอกสวานไวผดทหรอจากการทเครองมอขาดสตอก อาจจะดเหมอนเปนเรองเลกๆ... keyboard_arrow_right