Frezowanie

Przegląd produktów

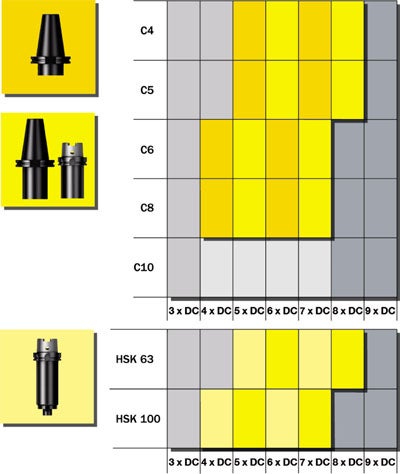

Asortyment gotowych adapterów frezarskich Silent Tools ze złączem HSK lub systemem modułowym Coromant Capto jest bardzo szeroki. Jeśli żaden adapter z asortymentu standardowego nie jest odpowiedni do danego zastosowania, warto skorzystać z narzędzia niestandardowego. Również adaptery do frezów piłkowych oraz zintegrowane moduły tłumiące w dużych frezach tarczowych i frezach długoostrzowych dostępne są jako rozwiązania niestandardowe.

Frezy trzpieniowe i walcowo- czołowe | Adaptery frezarskie z tłumieniem drgań do frezów czołowych i walcowo-czołowych | |

| CoroMill® 390D | Adaptery z tłumieniem drgań – Coromant Capto | Adaptery z tłumieniem drgań – HSK |

|  |  |

Chwyt cylindryczny lub złącze Coromant Capto | Złącze Coromant Capto (C4, C5, C6 i C8) | Złącze HSK (HSK 63 i HSK 100) |

Podziałka rzadka, normalna i gęsta | Bogaty asortyment wymiennych głowic frezarskich | Bogaty asortyment wymiennych głowic frezarskich |

DC: 20-40 mm (0.787-1.575 cala) | Chłodziwo podawane przez narzędzie | Chłodziwo podawane przez narzędzie |

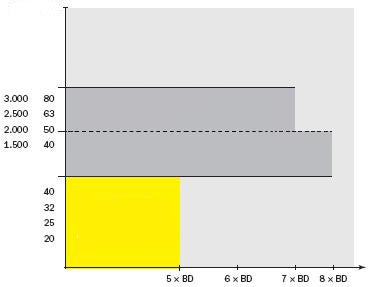

| Wysięg: ≤ 5 x BD | BD: 40-80 mm (1.968-3.150 cala) | BD: 63-100 mm (2.480-3.937 cala) |

DMM: 16-32 mm (0.750-1.500 cala) | DMM: 16-27 mm (0.750-1.000 cala) | |

| Wysięg: ≤ 8 x BD | Wysięg: ≤ 8 x BD |

- Zintegrowane z tłumikiem drgań frezy CoroMill 390 o średnicy 20–40 mm (0.79–1.57 cala) dostępne są w ofercie standardowej

- Adaptery z tłumieniem drgań o średnicy powyżej 40 mm (1.57 cala) dostępne są w ramach oferty standardowej ze złączami Coromant Capto C4–C8 po stronie obrabiarki oraz mocowaniem trzpieniowym z wewnętrznym doprowadzeniem chłodziwa. Bogata oferta uchwytów podstawowych sprawia, że zespół z układem tłumiącym stosować można na większości obrabiarek.

- Dla obrabiarek ze złączem HSK oferujemy zintegrowane adaptery, współpracujące z uchwytami podstawowymi HSK marki Sandvik Coromant

- W asortymencie standardowym dostępne są także adaptery z gwintem dla głowic o niewielkich średnicach (złącze MSSC)

| Średnica adaptera, BD | |||

| cale | mm | ||

| Wysięg LU/BD |

| Produkty specjalne |

| Adaptery Coromant Capto® i HSK do narzędzi obrotowych Adaptery z tłumieniem drgań do frezów czołowych i walcowo-czołowych |

| CoroMill® 390D Frezy trzpieniowe i walcowo-czołowe |

CoroMill® 390D – obszar zastosowań

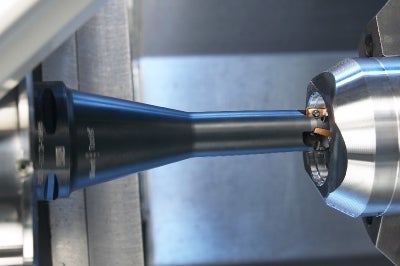

Rodzina CoroMill 390D to akcelerator produktywności dla długich, smukłych narzędzi; zapewnia dobre wyniki obróbki na obrabiarkach pionowych i poziomych. Konstrukcja frezów umożliwia dotarcie do miejsc trudno dostępnych i oszczędność czasu przy obróbce blisko uchwytu na obrabiarkach wielozadaniowych.

W asortymencie znajdują się narzędzia ze złączami Coromant Capto C6, C5 oraz chwytami cylindrycznymi o średnicach 20, 25 i 32 mm (0.79, 0.94 i 1.26 cala), zapewniającymi zasięg równy 3–5-krotności średnicy skrawania, DC.

- Bardzo dobra stabilność

- Duży asortyment uchwytów podstawowych

- Pierwszy wybór do miejsc trudno dostępnych

- Bardzo dobra stabilność

- Duży asortyment uchwytów podstawowych

- Zintegrowane z wrzecionami w obrabiarkach wielozadaniowych

- Pierwszy wybór do miejsc łatwo dostępnych

- Coromant Capto® C5

- Coromant Capto® C6

- Chwyty cylindryczne

- CoroChuck™ 930: dokładne mocowanie frezu

- Uchwyty z tuleją zaciskową

Długie i krótkie uchwyty podstawowe

Dostępne są rozwiązania o długości do 8 x BD, zestawiane z adapterów z mocowaniem trzpieniowym i uchwytów podstawowych różnej długości. Do obróbki na wysięgach o długości powyżej 8 x BD lub w zastosowaniach specjalnych, najlepszym rozwiązaniem są narzędzia niestandardowe.

| Bez tłumienia drgań/ monolityczne |  |

Narzędzie specjalne |

Adaptery frezarskie z tłumieniem drgań do frezów czołowych i walcowo-czołowych

- Cx-391.05CD

- 392.41005CD

Uwagi ogólne

Obróbka z użyciem narzędzi obrotowych przebiega inaczej niż w przypadku narzędzi tokarskich, gdzie wytaczak jest umieszczony w sztywnym uchwycie, natomiast warunki powodzenia obróbki są w większości takie same:

|  |

Zmniejszenie drgań

Zamocowanie przedmiotu obrabianego i stabilność obrabiarki to dwa ważne czynniki, które należy wziąć pod uwagę dążąc do zmniejszenia drgań układu.

Przedmiot obrabiany

- Przedmiot obrabiany należy zamocować tak, by równoważyć siły skrawania powstające podczas obróbki

- Stosować rozwiązania frezarskie, których konstrukcja i kąt przystawienia generują siły skrawania w najbardziej stabilnej osi przedmiotu

- Optymalna metoda i kierunek obróbki zapewnią największą stabilność przedmiotu w trakcie skrawania

Obrabiarka

- Stan obrabiarki ma istotny wpływ na powstawanie drgań. Duże zużycie łożyska wrzeciona lub mechanizmu posuwu pogarsza parametry obrabiarki.

Adaptery Silent Tools dedykowane do różnych wysięgów mają różnie nastrojone moduły tłumiące. Najlepszą wydajność zapewni adapter o optymalnie dobranej długości, a nie kilka adapterów przedłużających. Jeśli potrzebny jest adapter o długości powyżej 7–8 x BD, warto zamówić narzędzie specjalne.

Stosuj adaptery z tłumieniem drgań dedykowane do danego zakresu zastosowań! |

Wskazówki dotyczące programowania

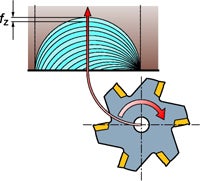

Zgodnie z ogólną zasadą, przy frezowaniu czołowym zaleca się stałe zagłębienie frezu w materiał i unikanie kilku przejść przez całą długość obrabianego przedmiotu. W ten sposób, frez rzadziej zagłębia się w materiał i z niego wychodzi, co chroni płytki przed obciążeniami mogącymi prowadzić do drgań.

|  |

| Zagłębianie w materiał po łuku | Frez bez przerwy zagłębiony w materiale |

Zagłębianie głowicy w materiał po łuku

Przy zagłębieniu po łuku zgodnie z kierunkiem ruchu wskazówek zegara powstają cienkie wióry, których grubość na wyjściu jest bliska zeru. Metoda ta pozwala uniknąć drgań, w odróżnieniu od metody obróbki

generującej wióry grube na wyjściu.

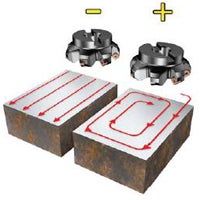

Kierunek frezowania

Frezowanie współbieżne stanowi pierwszy wybór w większości operacji frezarskich. Jeśli obrabiarka ma zbyt małą moc lub obrabiany przedmiot jest bardzo podatny, zalecane jest frezowanie przeciwbieżne. Trzeba jednak pamiętać, że podczas frezowania przeciwbieżnego siły skrawania unoszą przedmiot. Należy temu przeciwdziałać stosując odpowiednie mocowanie.

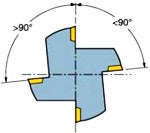

Opasanie głowicy frezarskiej

Przy ogólnym frezowaniu czołowym, średnica frezu powinna być o 20-50% większa niż szerokość frezowania, a frez należy ustawiać w taki sposób, by jego oś obrotu nie pokrywała się z osią symetrii (środkiem) przejścia. Nie ustawiać frezu dokładnie w osi.

Jeśli średnica frezu jest mniejsza niż szerokość przedmiotu obrabianego, maksymalna szerokość frezowania nie powinna przekraczać 60-70% średnicy frezu.

Aby nie dopuścić do drgań przy frezowaniu rowków całą szerokością głowicy, należy ograniczyć liczbę płytek zagłębionych w materiał.

Czynniki wpływające na powstawanie drgań

Istnieją cztery podstawowe czynniki wpływające na powstawanie drgań:

- Kąt przystawienia i siły skrawania

- Średnica narzędzia a promieniowa głębokość skrawania

- Geometria płytki

- Podziałka frezu

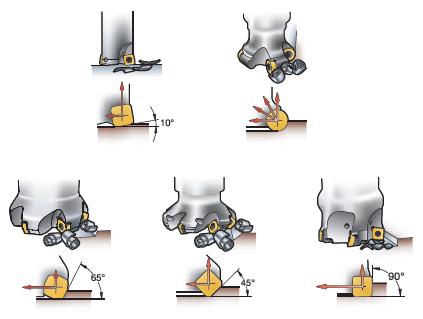

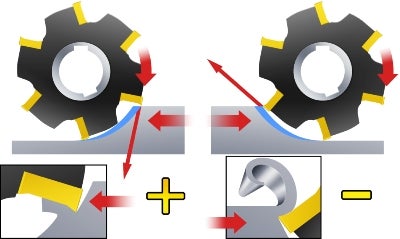

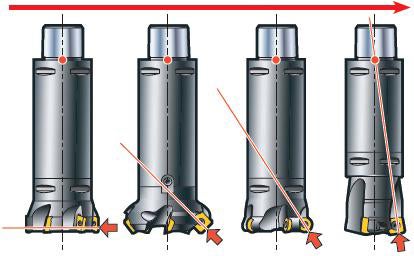

Kąt przystawienia

Kąt przystawienia decyduje o kierunku sił skrawania. Im większy kąt kappa (KAPR), tym większe promieniowe siły skrawania. Należy stosować model frezu odpowiedni do rodzaju obróbki i zastosowania.

Wraz ze wzrostem promieniowych sił skrawania, różnica między narzędziami z tłumieniem drgań i bez nich staje się coraz bardziej widoczna.

Przy małym kącie przystawienia i krótkim wysięgu, można osiągnąć maksymalną głębokość skrawania przed wystąpieniem drgań.

Lepsza stabilność narzędzia | |||

| |||

CoroMill 390/ CoroMill 490 | CoroMill 345 | CoroMill 200/ CoroMill 300 | CoroMill 210 |

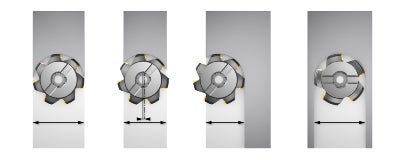

Średnica narzędzia a promieniowa głębokość skrawania

Narzędzie o mniejszej średnicy wymaga mniej mocy i mniejszego momentu, mniejsze są też siły powodujące ugięcie. Należy zadbać o to, by stosunek średnicy frezu do promieniowej głębokości skrawania (szerokości frezowania) był mniejszy od którejkolwiek wartości maksymalnej.

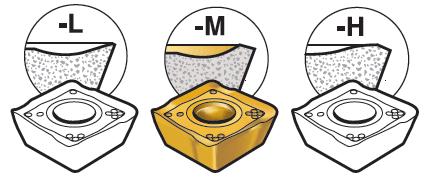

Geometria płytki

Należy stosować narzędzia o geometrii lekkiej lub średniej.

Ograniczenia narzędzi Silent Tools

Wysoka temperatura może zmienić sposób działania modułu tłumiącego. W miarę możliwości, należy stosować powietrze lub chłodziwo podawane przez narzędzie. Również bardzo wysokie prędkości obrotowe n (obr/min) mogą wpłynąć na funkcjonalność modułu tłumiącego.

Podziałka frezu

Gdy z obrabianym materiałem styka się kilka płytek, ryzyko wystąpienia drgań wzrasta. Jednak jeśli nie przekracza się krytycznej dla wystąpienia drgań głębokości skrawania, duża liczba płytek sprzyja poprawie produktywności. Aby zapewnić optymalną wydajność pracy frezu, należy wybrać odpowiednią szerokość frezowania i podziałkę. W większości przypadków, najlepszą produktywność obróbki z użyciem narzędzi z tłumieniem drgań zapewnia podziałka rzadka.

Frez z podziałką nierównomiernąSiły harmoniczne powodują drgania, dlatego frez z podziałką nierównomierną to najlepsze rozwiązanie umożliwiające zmniejszenie drgań. Frez o takiej konstrukcji eliminuje siły harmoniczne zwiększając stabilność układu i jest szczególnie przydatny przy dużej wartości ae i obróbce na długich wysięgach. |  |

| Podziałka rzadka - L | Podziałka normalna - M | Podziałka gęsta - H | ||

|  |  | ||

| Frez z podziałką nierównomierną o małej liczbie płytek. Pierwszy wybór do obróbki w niestabilnych warunkach ze względu na najmniejsze siły skrawania. | Frez z podziałką równomierną lub nierównomierną (w zależności od konstrukcji) o średniej liczbie płytek. Pierwszy wybór do obróbki zgrubnej w stabilnych warunkach. | Frez z podziałką równomierną o dużej liczbie płytek. Pierwszy wybór do zastosowań wymagających dużej produktywności przy małym ae (więcej niż jedna płytka zagłębiona w materiał). |

Wskazówki i porady

Gatunki i geometrie płytek

Wybieraj płytki o małym zaokrągleniu krawędzi (ER). Cienkie pokrycie jest lepsze od grubego. W razie potrzeby, stosuj płytki niepokrywane. Wybieraj płytki o ostrej krawędzi i dodatniej geometrii formującej wióry.

Kąt przystawienia

Im mniejszy kąt przystawienia, tym cieńsze wióry, które szerzej rozkładają się wzdłuż krawędzi skrawającej. i umożliwiają zwiększenie posuwu na ostrze. Mniejszy kąt przystawienia powoduje także, że więcej sił skrawania działa w kierunku osiowym, zmniejszając ryzyko wystąpienia drgań.

Podziałka frezu

W większości przypadków, najlepszą produktywność obróbki z użyciem narzędzi z tłumieniem drgań zapewnia podziałka rzadka. Frez z podziałką rzadką różnicuje zmiany kierunku sił skrawania. Mniejsza liczba płytek sprzyja często znacznemu zwiększeniu osiowej głębokości skrawania.

Posuw na ostrze

Duży posuw na ostrze może wywierać stały nacisk na wrzeciono obrabiarki i zapobiegać luzom w łożyskach.

Maksymalna objętościowa wydajność skrawania (Q)

Na początek, w miarę możliwości wybierz ae w zakresie 60%–80% średnicy głowicy. Zmniejsz liczbę płytek, aby uzyskać maksymalne Q. Jest to szczególnie ważne przy frezowaniu całą szerokością głowicy.

Odprowadzanie wiórów

Aby nie dopuścić do ponownego przecinania wiórów, stosuj sprężone powietrze. Jest to szczególnie ważne przy frezowaniu głębokich wybrań. Zwróć uwagę, że frez z podziałką rzadką zapewnia więcej miejsca do odprowadzania wiórów.

Zagłębianie narzędzia w materiał i wychodzenie z niego

Unikaj ustawienia, w którym oś obrotu frezu pokrywa się z krawędzią obrabianego przedmiotu. W takiej sytuacji, płytka wychodzi z materiału przy maksymalnej grubości wiórów i jest poddawana dużym obciążeniom na wejściu i wyjściu.