Wytaczanie

Przegląd produktów

W ofercie Sandvik Coromant znajdują się narzędzia z tłumieniem drgań do zgrubnej i wykończeniowej obróbki wytaczarskiej. Adaptery ze złączami Coromant Capto zapewniają najlepsze mocowanie i wyjątkową elastyczność tworzenia modułowych zespołów narzędzi odpowiednio do potrzeb. Uchwyty podstawowe Coromant Capto są przystosowane do wszystkich popularnych złączy wrzeciona obrabiarek.

Narzędzia Silent Tools do wykończeniowej i zgrubnej obróbki wytaczarskiej sprzyjają poprawie produktywności i tolerancji otworów dla długości 3–10 x BD. Dzięki narzędziom Silent Tools, możliwe jest podwojenie głębokości skrawania. Chłodziwo podawane przez narzędzie, za pomocą specjalnych dysz dociera precyzyjnie do strefy skrawania.

Z narzędziami wytaczarskimi z tłumieniem drgań można stosować adaptery przedłużające i redukcje. W takiej konfiguracji nie będą one jednak pracować z maksymalną efektywnością, ale zapewnią lepsze wyniki obróbki niż narzędzia bez modułu tłumiącego.

Średnica adaptera wytaczarskiego, DC

cale

mm

| Produkty specjalne |

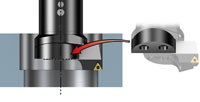

CoroBore 825 ® Zintegrowane narzędzie wytaczarskie z tłumieniem drgań, jednoostrzowe, ze złączem Coromant Capto |

DuoBore ™ Zintegrowane narzędzie wytaczarskie z tłumieniem drgań, z 2 płytkami i złączem Coromant Capto |

| Wytaczanie zgrubne | Wytaczanie wykończeniowe | |

Zakres wytaczania Ø 25-150 mm (0.984-5.906 cala) | Zakres wytaczania Ø 23-167 mm (0.906-6.575 cala) | Zakres wytaczania Ø 150-315 mm (5.906-12.402 cala ) |

DuoBore

™ z tłumieniem drgań |

CoroBore

® 825 z tłumieniem drgań | |

|  |  |

| Złącze Coromant Capto® po stronie obrabiarki Chłodziwo podawane przez narzędzie |

|

| 6 x DC (23.6–27.6 cala) |

| IT9 |

| Podawana wewnętrznie |

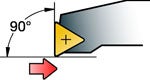

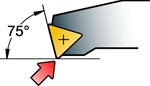

| 90°(0°) CoroTurn 107°, 75°(15°) CoroTurn 107° |

|

| 6 x BD |

| IT9 |

| Podawana wewnętrznie |

| 0.002 mm (0.000079 cala) |

| 92° (-2°) CoroTurn 107°, 92° (-2°) CoroTurn 111° |

Regulacja promieniowa wykończeniowej głowicy wytaczarskiej:

|  |

®Sposób użycia narzędzia CoroBore 825

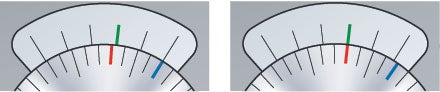

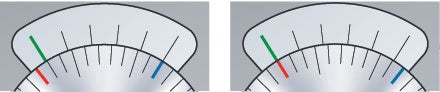

| Przykład ustawienia: W tym przykładzie, niebieska kreska wyrównana do kreski na tarczy noniusza w położeniu początkowym oznacza ustawienie referencyjne. |  |

| Położenie początkowe | Położenie po regulacji |

| |

Tarcza obraca się zgodnie z kierunkiem ruchu wskazówek zegara do momentu, gdy czerwona kreska nie zostanie wyrównana do drugiej kreski (zielonej) na tarczy noniusza. Średnica została zwiększona o 0.002 mm (0.00008“) | |

| |

Tarcza obraca się zgodnie z kierunkiem ruchu wskazówek zegara do momentu, gdy czerwona kreska nie zostanie wyrównana do trzeciej kreski (zielonej) na tarczy noniusza. Średnica została zwiększona o 0.004 mm (0.00016“) | |

| |

Tarcza obraca się zgodnie z kierunkiem ruchu wskazówek zegara do momentu, gdy czerwona kreska nie zostanie wyrównana do czwartej kreski (zielonej) na tarczy noniusza. Średnica została zwiększona o 0.006 mm (0.00024“) | |

| |

Tarcza obraca się zgodnie z kierunkiem ruchu wskazówek zegara do momentu, gdy czerwona kreska nie zostanie wyrównana do piątej kreski (zielonej) na tarczy noniusza. Średnica została zwiększona o 0.008 mm (0.00032“) | |

| |

Tarcza obraca się zgodnie z kierunkiem ruchu wskazówek zegara do momentu, gdy czerwona kreska nie zostanie wyrównana do szóstej kreski (zielonej) na tarczy noniusza. Średnica została zwiększona o 0.010 mm (0.0004“) = 1 podziałkę skali. |

Uwagi ogólne

Narzędzia wytaczarskie Silent Tools można stosować do obróbki otworów, których głębokość wynosi maksymalnie 6-krotność średnicy. Do obróbki głębszych otworów warto zamówić narzędzie niestandardowe.

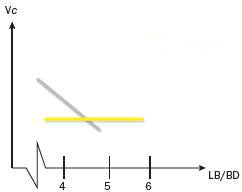

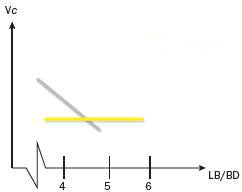

Przy wytaczaniu na wysięgach powyżej 4 x BD zalecamy zawsze stosować narzędzia Silent Tools.

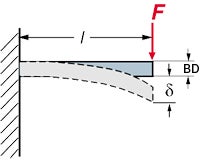

Wysięg i średnica narzędzia

|  |

|   | -PR - WM |  |   | Adapter konwencjonalny Adapter z tłumieniem drgań |

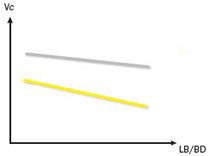

| Prędkość skrawania i wysięg dla różnych geometrii | Prędkość skrawania i wysięg dla adapterów konwencjonalnych i z tłumieniem drgań |

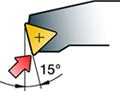

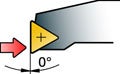

Kształt płytki i kąt przystawienia

Przy obróbce zgrubnej stosować kąt przystawienia 90° (0° wg ANSI), a przy obróbce wykończeniowej 92°(-2° wg ANSI). Im mniejsze siły promieniowe, tym mniejsze ugięcie promieniowe i drgania. Płytki trójkątne (T) stanowią pierwszy wybór do operacji wytaczania. Płytki pierwszego wyboru CoroTurn® 107 spełniają powyższe wymagania.

Promień naroża

Promień naroża płytki, RE, ma decydujące znaczenie w obróbce tokarskiej. Dobór promienia naroża zależy od:

- Głębokości skrawania, ap

- Posuwu, fn

i wpływa na:

- Jakość wykończenia powierzchni (chropowatość)

- Łamanie wiórów

- Wytrzymałość płytki

Mały promień naroża

- Doskonały przy małej głębokości skrawania

- Sprzyja zmniejszeniu drgań

- Słabsza płytka

Duży promień naroża

- Duże posuwy

- Duże głębokości skrawania

- Mocniejsza krawędź

- Większe siły promieniowe

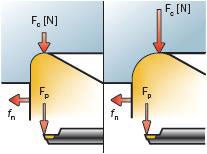

Promień naroża i głębokość skrawania

Wraz ze wzrostem głębokości skrawania, kierunek sił zmienia się z promieniowego, wypychającego krawędź skrawającą z materiału, na osiowy. Promień naroża wpływa na sposób formowania wiórów. Zasadniczo, im mniejszy promień naroża, tym lepszy przebieg łamania wiórów. Z doświadczenia wiadomo, że głębokość skrawania powinna być większa lub równa 2/3 promienia naroża lub połowie promienia naroża w kierunku posuwu.

Posuw na obrót w zależności od promienia naroża

| 0.4 (0.016) | 0.8 (0.031) | 1.2 (0.047) |

| 0.17 (0.007) | 0.22 (0.009) | 0.27 (0.011) |

|  |

|  |

| Kierunek siły: głównie osiowy | Kierunek siły: osiowy i promieniowy |

Wytaczanie zgrubne

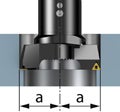

Produktywne wytaczanie

| Dwie krawędzie skrawające do zgrubnej obróbki otworów w klasie tolerancji IT9 lub większej – priorytetem jest wydajność skrawania. Wartość posuwu na obrót wynika z pomnożenia posuwu na ostrze przez liczbę płytek (fn=fz x ZEFF). |  Produktywne wytaczanie : |

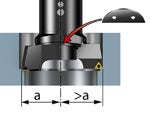

Wytaczanie stopniowe

| Jeśli pod jeden z suwaków włożymy podkładkę, jedna z płytek skrawających pracuje tylko do połowy zadanej głębokości promieniowej - uzyskujemy narzędzie do wytaczania stopniowego. Ta metoda obróbki pozwala wykonywać przejścia o większej głębokości skrawania, niż jest to możliwe za pomocą jednej płytki. Należy pamiętać o zmniejszeniu posuwu do wartości typowej dla narzędzi z jedną krawędzią skrawającą. Jeśli dwie płytki pracują z jednakową promieniową głębokością skrawania, największe siły działają na płytkę zewnętrzną, ze względu na większą prędkość i większą liczbę odprowadzanych wiórów. Poprawnie konfigurując układ, unikamy drgań i uzyskujemy dobrą chropowatość powierzchni. Jeśli narzędzie nie przechodzi na wylot przez obrabiany przedmiot, na dnie wytaczanego otworu pozostanie schodek. Posuw i chropowatość powierzchni są takie same, jak przy zastosowaniu jednej płytki (fn=fz). Uzyskujemy otwory w klasie tolerancji IT9 lub większej. |  Wytaczanie stopniowe |

Wytaczanie jednoostrzowe

Wytaczanie jednoostrzowe to najlepsze rozwiązanie jeśli:

Uzyskujemy otwory o klasie tolerancji IT9 lub większej. |  Wytaczanie jednoostrzowe |

Wytaczanie wykończeniowe

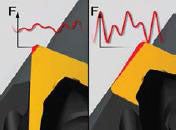

Czynniki wpływające na powstawanie drgań

Aby zmniejszyć drgania, zalecamy użycie płytek generujących niskie siły skrawania, o dodatniej geometrii i małym promieniu naroża. Do operacji wytaczania pierwszym wyborem są płytki trójkątne (kształt T).

| Duże ryzyko drgań | – Duże posuwy – Duża głębokość skrawania – Bezpieczna krawędź |

|  |

| Małe ryzyko drgań | – Doskonałe do skrawania z małą głębokością – Mniejsze drgania |

Inne, wymienione poniżej czynniki wpływające na powstawanie drgań, zostały szczegółowo opisane w poradniku obróbki - dowiedz się więcej.

- Kąt naroża płytki

- Geometrie dodatnie

- Płytki dogładzające wiper

- Zaokrąglenie krawędzi

- Parametry skrawania i prędkość skrawania.

Wskazówki i porady

- Wybieraj narzędzie o jak największej średnicy i możliwie najkrótszy uchwyt podstawowy

- Kąt przystawienia powinien być bliski 90 stopni, aby zwiększyć udział osiowych sił skrawania i ograniczyć powstawanie sił promieniowych/ stycznych

- Płytki z małym promieniem naroża świetnie nadają się do obróbki z małą głębokością skrawania, zmniejszając ryzyko wystąpienia drgań. Płytki z dużym promieniem naroża mają mocną, bezpieczną krawędź, mogą pracować z dużymi posuwami i głębokościami. Im większy promień naroża, tym większe ryzyko drgań. Płytki trójkątne o dodatniej geometrii stanowią pierwszy wybór do wytaczania z tłumieniem drgań

- W stabilnych warunkach, stosuj płytki wiper, zapewniające dużą produktywność i dobrą jakość wykończenia powierzchni

|  | |

| Adapter konwencjonalny | |

| Adapter z tłumieniem drgań | |

| Mniejsze siły skrawania (Fc) przy mniejszym promieniu naroża |

dla adapterów konwencjonalnych i z tłumieniem drgań |

Zespoły narzędzi i konserwacjaJeśli narzędzie z tłumieniem drgań jest stosowane w zespole, należy zadbać o prawidłowe mocowanie korpusu, aby nie dopuścić do uszkodzenia adaptera. Cienkie ścianki adapterów mogą łatwo ulec deformacji.

|  |