Przezwyciężanie wyzwań produkcyjnych w dziedzinie e-mobilności

Producenci muszą przystosować się do bardziej zrównoważonych sposobów wytwarzania i produkcji. W branży motoryzacyjnej oznacza to obróbkę podzespołów do różnych typów pojazdów elektrycznych (EV) z udarnych materiałów, takich jak aluminium. Jednak konstrukcje pojazdów typu EV są bardziej zróżnicowane niż większość ludzi sądzi, a systemy w pełni elektryczne oraz różne typy hybryd i układów zasilanych z akumulatora będą coraz popularniejsze.

Stale rosną oczekiwania względem nowych pojazdów nisko- i zeroemisyjnych. Na przykład plan działania europejskich prawodawców zakłada redukcję średniej wartości gramów dwutlenku węgla na kilometr (g/km) wytwarzanego przez pojazdy o połowę do 2025 roku w porównaniu z dopuszczalną wartością graniczną z roku 2015.

Wprowadzenie pojazdów elektrycznych i hybrydowych stanowiło ogromny krok ku redukcji emisji w skali globalnej, ale produkcja podzespołów do samochodów elektrycznych nie jest łatwa. Producenci muszą sprawić, że pojazdy będą na tyle lekkie, że ich wydajność wzrośnie.

Oznacza to stosowanie lekkich metali, takich jak aluminium. Co więcej, producenci oryginalnego wyposażenia (OEM) muszą w sposób zrównoważony wytwarzać te podzespoły dla szeregu konstrukcji elektrycznych: w pełni elektrycznych, hybrydowych (korzystających z silnika spalinowego i elektrycznego) oraz pojazdów elektrycznych z baterią.

„Mobilność elektryczna, lub e-mobilność, to zróżnicowany obszar nie dotyczący tylko pojazdów z napędem wyłącznie energicznym, a różnorodność ta oznacza, że z obróbką poszczególnych podzespołów wiążą się szczególne wyzwania” – mówi Fernando Oliveira, pełniący w Sandvik Coromant funkcję kierownika sprzedaży ds. obróbki aluminium w przemyśle samochodowym. „Konstrukcje silników do samochodów elektrycznych będą bardziej zróżnicowane niż w przypadku dzisiejszych modeli spalinowych”.

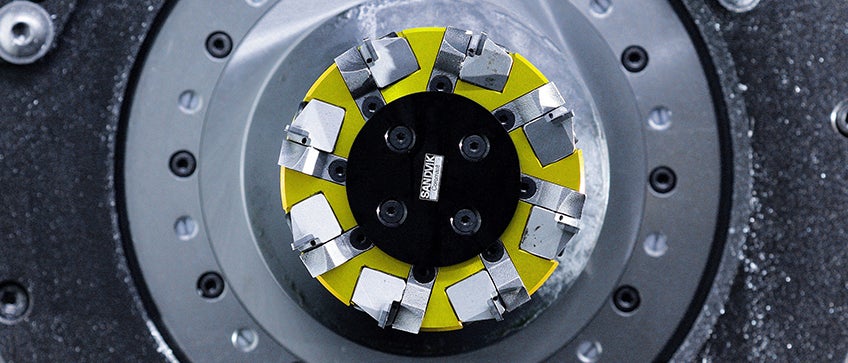

M5R90 to rozwiązanie do walcowo-czołowego frezowania zgrubnego lub półwykończeniowego

To dlatego firma Sandvik Coromant stworzyła asortyment frezów M5, przeznaczonych specjalnie do produkcji aluminiowych przedmiotów dla branży motoryzacyjnej. Choć każde narzędzie przynosi korzyści dla innego typu obróbki, w zależności od zastosowania, narzędzia te są przystosowane pod kątem obróbki cienkościennych przedmiotów aluminiowych z minimalną ilością zadziorów, zadrapań i wykruszeń, których często nie sposób uniknąć w przypadku stosowania frezów tradycyjnych.

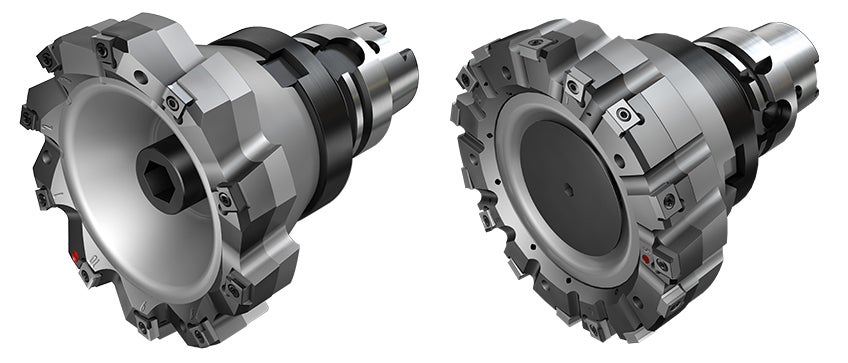

Rodzina M5 obejmuje frezy o wyjątkowym ustawieniu osiowym i promieniowym, które ułatwia obróbkę aluminium. M5Q90 to frez to obróbki powierzchni czołowych, którego zadaniem jest oczyszczanie powierzchni nowo odlanych podzespołów aluminiowych. M5R90 to rozwiązanie do walcowo-czołowego frezowania zgrubnego lub półwykończeniowego. Frez czołowy M5B90 stanowi bardzo skuteczne narzędzie do bardzo dokładnej obróbki wykończeniowej głowic cylindrów, bloków, pokryw i innych elementów aluminiowych, gdzie korzystna jest duża wartość promieniowej głębokości skrawania.

Rodziny frezów M5 M5B90 (po lewej) i M5C90 (po prawej)

M5C90 oferuje niskie opory skrawania połączone z brakiem zadziorów, zadrapań i pęknięć dzięki zastosowaniu płytek wymiennych w układzie stopniowanym, który umożliwia obróbkę zgrubną i wykończeniową w jednym przejściu. Wreszcie M5F90 to specjalny frez czołowy do obróbki cienkościennych podzespołów aluminiowych w ramach jednej czynności.

Dzięki zastosowaniu frezów M5 klientom udało się znacznie poprawić trwałość narzędzia i produktywność, co znacznie obniżyło koszt jednostkowy detalu.

E-mobilność toruje drogę do bardziej ekologicznej, a narzędzia takie, jak z asortymentu M5 ułatwiają osiągnięcie tego celu dzięki większej produktywności, wyższej jakości i mniejszemu zużyciu.