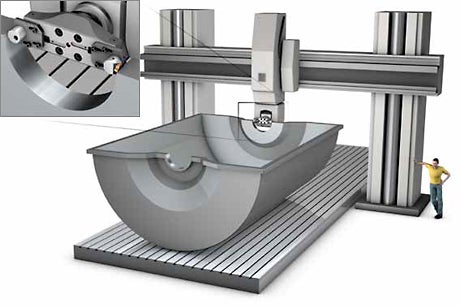

Turbinebehuizing

Bewerkingsvoordelen voor turbine behuizingen.

Het creëren van toegevoegde waarde welke van voordeel is voor machine fabrieken is het aandachtspunt geweest bij de ontwikkeling van moderne frezen in de CoroMill reeks. De gevestigde waarden van de gereedschappen zijn de bewerkingscapaciteit gaan karakteriseren en hebben de maatstaven voor gereedschap gesteld.

- freesconcepten om de absolute meerderheid van de behoefte te dekken, m.b.t. type, grootte en andere toepassingsgerichtheid,

- hoge prestaties door licht snijdende werking, voor het maximaliseren van het gebruik in alle typen bewerkings machines en te zorgen voor stabiliteit bij een variabele uitsteeklengte,

- het meest recente gereedschapsontwerp en gereedschapsproductietechnologie, incl. geharde freesbodies, verbeterde freesnauwkeurigheid alsmede een veilige, geavanceerde wisselplaat positionering en opspanning,

- frees en wisselplaat geoptimaliseerd voor componentmaterialen en eigenschappen, en biedt tevens sterkte, snijkantssterke en optimalisatie van de voeding,

- continue introductie van nieuwe generaties van wisselplaat hardmetaalsoorten hetgeen leidt tot daadwerkelijke verbeteringen in snijgegevens, standtijd, bewerkingsbetrouwbaarheid en nabewerkingscapaciteit,

- uitgebreid programma van vertandingen en gereedschaphouders voor frezen, voor het optimaliseren van de productiviteit en stabiliteit, het gebruiken van de machine en de beste spaanafvoer.

Vlakfrezen

CoroMill® 345 is uitstekend voor de meeste vlakfreesbewerkingen.

- Goede vlakfreesprestaties

- CoroMill 345

Gaten maken

De nieuwe sterke CoroBore® XL is een uitstekende keuze voor zowel voorbewerken als nabewerken van gaten met grote diameters.

- Kottergereedschappen

- Efficiënt kotteren van behuizingen

- Component oplossingsvoorbeeld (eng)

Sleuffrezen

Het bewerken van groeven of sleuven omvat vaak zowel het voor als nafrezen. CoroMill® 331 is de eerste keuze.

- CoroMill 331

Sleuffrezen

Draaifrezen kan een productief alternatief zijn wanneer het bewerkingsgereedschap en het werkstuk kunnen roteren, zie component oplossingsvoorbeeld.

- Draai-frezen

- Component oplossingsvoorbeeld (eng)

Groeven

CoroCut in combinatie met SL-adapters en haakse wisselplaten maken het mogelijk om complexe groefprofielen te bewerken.

- Afsteken en groefsteken

Goede vlakfreesprestaties

Goede prestaties bij het vlakfrezen zijn cruciaal om een efficiënte productie te realiseren. Frezen van enorme behuizingen die onderdeel uitmaken van elektriciteitscentrales is een gebied waar "best practice" bewerken een prominent verschil maakt ten opzichte van bewerkingssnelheid en dus bewerkingskosten.

CoroMill® 345

Voor gemiddeld tot licht algemeen vlakfrezen van de meeste materialen, is de CoroMill 345 sinds haar introductie een criterium geworden. Een groot programma frezen en wisselplaten voorziet de 345 van een zeer breed bereik voor het optimaliseren van bewerkingen. De frees is ontwikkeld voor een maximaal gebruik van het vermogen en hoge koppelcapaciteit van elke machine, voor geringe tot gemiddelde snedediepten. De soepel snijdende werking maakt zeer hoge voedingen gedurende korte periode mogelijk, en de acht snijkanten per wisselplaat combineren gunstige geometrieën voor een goed gereedschaprendement.

Het ontwerp van de freesbody, met een unieke vaste zitting en onderlegplaat, gecombineerd met de hardmetaalsoort en geometrie keuzes voor bepaalde materialen, biedt het de mogelijkheid om grotere voedingen en hogere snijsnelheden toe te passen.De grotere keuze van vertandingsalternatieven in de frees, maakt de frees zeer veelzijdig in de toepassing voor verschillende karakteristieken van het component.

Zwaar vlakfrezen

Zware vlakfreesbewerkingen kunnen worden onderverdeeld in verschillende categorieën en vaak is een algemene 45-graden intredehoek of zelfs een ronde wisselplaatfrees prima voor de taak. Maar voor één categorie frezen – waarbij het vaak gaat om ongelijkmatige metaaloppervlakken – is een heel robuuste frees nodig wanneer een combinatie van efficiënt, betrouwbaar bewerken prioriteit heeft.

CoroMill® 360

De nieuwe CoroMill 360 vlakfrees is gebaseerd op de klassieke 60-graden intredehoek voor heavy duty frezen: Als zodanig biedt deze de mogelijkheid voor grote snedediepten, hoge voeding, een redelijke oppervlakte-afwerking en evenwichtige snijkrachten. De nieuwe 360 frees bouwt voort op decennia aan ervaring, jaren van ontwikkeling en testen onder de zwaarst denkbare omstandigheden.

De capaciteit voor grote axiale snedediepten is van vitaal belang voor productiviteit, omdat dan een grote, soms ongelijke metaalmassa kan worden verwijderd in slechts één pas. Het spaanverdunnend effect van de 60 graden hoek, in combinatie met de mogelijkheid om hoge voedingen toe te passen betekent kortere bewerkingstijden. Wisselplaten zitten in cassettes, welke worden vastgeklemd op gekartelde zittingen in de frees, waardoor snel en gemakkelijk wisselen in de machine mogelijk wordt. Instellen van de frees is niet nodig en de vervangbare cassettes beschermen de freesbody tegen slijtage of beschadiging. Het voordeel van het gebruiken van een relatief grote intredehoek maakt ook het gebruik van brede parallelle snijkanten op wisselplaten mogelijk, zonder dat dit te veel ten koste gaat van de snijdieptecapaciteit.

De gunstige verdeling radiaal en axiaal van snijkrachten is een ander kenmerk van de 60-graden intredehoek, waardoor stabiliteit en dus betrouwbaarheid wordt geboden bij dit zware bewerken, met de capaciteit voor een hoog verspaand volume bij een lager energieverbruik.

Draai-frezen

Draaifrezen van behuizingen maakt gebruik van de mogelijkheid dat het component slechts zeer langzaam hoeft te draaien, terwijl de frees met een maximale snijsnelheid kan werken. Het draaifreesproces heeft efficiënt produceren van vele componenten, welke anders moeilijk gemaakt zouden kunnen worden en een aantal verschillende bewerkingen nodig zouden hebben, met verschillende instellingen, op verschillende machines, mogelijk gemaakt. Het proces komt het beste tot zijn recht wanneer componenten asymmetrische vormen hebben met oppervlakken minder dan 360 graden rondom het onderdeeloppervlak vanwege vlakke delen, holten en obstakels.

Hoewel dit het grootste voordeel is, zijn andere voordelen van draaifrezen o.a. verbeterde spaanbeheersing, reductie van de snijkrachten, een hogere capaciteit voor veeleisende werkstukmaterialen en het beter omgaan met onderbroken snedes. Zowel machines, programmering en snijgereedschappen hebben zich ontwikkeld, zodat draaifrezen een zeer rendabel en voordelig proces is geworden.

CoroMill® 345

Veel van de hedendaagse standaard CoroMill frezen – zoals de CoroMill 345 – zijn ideaal voor draaifrezen en kunnen worden uitgerust met speciale wiper wisselplaten. Er zijn gereedschappen geschikt voor het optimaliseren van de verschillende configuraties die steeds weer worden ontwikkeld als zijnde geschikt voor draaifrezen.

Sandvik Coromant heeft gereedschappen en methoden ontwikkeld om deze procesparameters goed te beheersen en zo draaifrezen naar een bredere toepassing, nieuwe efficiency-niveaus te tillen en om zo betere resultaten te behalen. Procesontwikkeling en toepassing hebben tot een volledig inzicht geleid van de wijze waarop diverse parameters de prestaties en resultaten beïnvloeden, zodat inzicht wordt geboden in dit interessante productiepotentieel.

Voor draaifrezen zijn zelden speciale gereedschappen voor voorbewerkingen nodig. Maar voor geoptimaliseerde nabewerkingen, moeten speciale, standaard wiper wisselplaten voor de CoroMill 345 worden gebruikt. Een rechte wiper snijkant, in tegenstelling tot de conventionele gebogen voor algemeen frezen, is nodig voor het glad maken van het oppervlak. Ronde wisselplaatfrezen zoals de CoroMill 200/300 bieden de beste productiviteit wanneer een vlak oppervlak niet absoluut vereist is, zoals bij het voorbewerken van behuizingen.

Applicatie-technnologie is nodig, omdat factoren zoals de positionering van de draaifrees in relatie tot het werkstuk kritisch zijn m.b.t. nauwkeurigheid van de radiale vorm, druk op het werkstuk en veiligheid en productiviteit van de bewerking.

Geoptimaliseerd draaifrezen

De positieve effecten van geoptimaliseerd draaifrezen worden aangetoond door de methode die wordt gehanteerd voor het bewerken van groeven voor schoepringen in turbinebehuizingen bij een van 's werelds grootste producenten van gasturbines. Omdat er vraagtekens werden gezet bij het conventioneel gebruik van schijffrezen, werden in plaats daarvan individuele groeven bewerkt d.m.v. vlak-draaifrezen. Elk van de freesbeitels die wordt gebruikt kan worden ingesteld voor elke toepassing en zijn eenvoudiger in het gebruik dan schijf-frezen en ook flexibeler in de machine. De methode produceert ook groeven met een betere nauwkeurigheid.

De toepassing van draaifrezen was onderdeel van een productiviteitsverbeterprogramma van Sandvik Coromant als procesoptimalisatie in de machinefabrieken voor rotoren en behuizingen. Het alternatieve, fijn afgestemde proces kon worden toegepast, hetgeen de productiviteit verbeterde met wel 40%.

Draai-frees principe

Efficiënt kotteren van behuizingen

Bij het bewerken van gaten met een grote diameter in behuizingen, zijn gereedschapssterkte voor het voorbewerken en gereedschapstijfheid voor het nabewerken twee van de belangrijkste kenmerken. Deze zijn nodig voor het behalen van een goede productiviteit, voorspelbare gereedschaplevensduur en consistentie binnen de vereisten componenttoleranties en oppervlakte-afwerkingsniveaus. In de meest recente kottergereedschappen zijn deze eigenschappen gecombineerd met de flexibiliteit voor het gemakkelijk aanpassen van het gereedschap aan het type bewerking.

CoroBore® XL

Een nieuwe norm voor het kotteren van grote diameters is gevestigd door het CoroBore XL systeem dankzij een aantal gereedschapsontwikkelingen: zeer stijve koppelingen tussen samengestelde gereedschapsitems, zeer stijve bruggen met grote steunvlakken, nieuwe eigenschappen voor efficiënt instellen, interne koelmiddeltoevoer, lichtgewichtunits en een uitgebreid bereik van instelbaarheid.

De moderne, grote kottergereedschappen voor voor- en nabewerken, stijf en betrouwbaar, met veelzijdige en eenvoudige instelling, zijn ontworpen voor consistentere resultaten bij hoge bewerkingssnelheden.

Het nieuwe systeem kan worden gebruikt bij bestaande, beproefde kotterconcepten, maar heeft ook nieuwe snijgereedschappen zoals fijnkotterkoppen met hoge nauwkeurigheid en vereenvoudigde instelling. Over het algemeen moeten de wisselplaten voor fijnkotteren positief zijn en scherpe snijkanten hebben en een kleine neusradius om de snijkrachten te minimaliseren en dit wordt gerealiseerd door de meest recente CoroTurn 107 wisselplaten. Wanneer de stabiliteit dit toestaat, kunnen wiper wisselplaten de relatie optimaliseren tussen oppervlakte-afwerking en voeding.

CoroBore® 820 XL

Voor voorbewerken, zorgt de CoroBore 820 XL met instelbare cassettes voor een nauwkeurige axiale positionering van de twee snijkanten, voor een goede balans bij het kotteren met twee snijkanten of voor het instellen van het getrapt kotteren. Goede radiale instelbaarheid wordt gegarandeerd door sledes. De meest betrouwbare vorm van wisselplaatklemming in de vorm van Rigid Clamping is een optie wanneer de voorbewerkingsvereisten hoog zijn.

Het programma van gereedschapsbruggen en uitbreidingen beslaat een groot diameterbereik, waarbij nieuwe gereedschapshouders en een nieuwe Coromant Capto C10 koppeling alsmede de grote lengte van de gereedschapsbrug high-performance bewerken mogelijk maken bij zeer grote diameters.