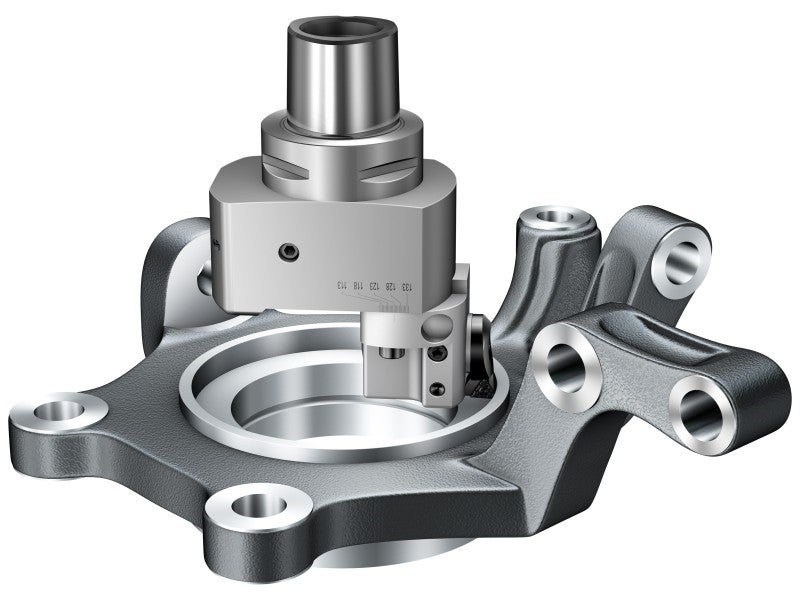

정삭 보링 가공

정삭 보링 가공은 기존 홀을 완성하고 정밀한 홀 공차, 올바른 위치 및 고품질 표면 조도를 달성하기 위해 수행됩니다. 일반적으로 0.5 mm (0.020 inch) 이하의 작은 절입 깊이에서 수행됩니다.

한 날 보링은 정밀 공차(IT6 - IT8)나 고품질 표면 조도가 요구될 때 작은 절입 깊이로 정삭 가공하는데 사용됩니다. 정삭 보링 공구의 직경은 고정밀 장치를 사용해 미크론 단위로 조절이 가능합니다. 한 날 보링은 공차가 IT9 이상인 홀의 정삭 가공을 위해 황삭 보링 공구로 적용이 가능합니다.

역방향 보링 가공

역방향 보링 가공은 반대 방향에서 도달할 수 없는 직각이 있는 홀의 가공에 사용됩니다. 역방향 보링 가공은 홀 전체가 한 위치에서만 가공되기 때문에 직각이 있는 홀의 동심도를 최적화하는 데도 사용됩니다.

주의: 보링 공구가 직각이 있는 홀을 통과하고 보링 공구 전면이 가공물과 충돌하지 않는지 확인하십시오. 역방향 보링 가공 시 보링 공구가 최소 직경이 DC/2 + BD1/2인 홀을 관통하도록 세팅합니다.

역방향 보링 가공을 위한 공구 세팅:

- 상단 절삭유 출구에서 그러브 스크류를 제거한 다음 하단 절삭유 출구에 부착하십시오.

- 출구로 절삭유를 흘려보내 올바른 절삭유 위치를 찾으십시오(가장 작은 공구 크기에서는 그러브 스크류를 하단 절삭유 출구에 부착할 수 없습니다).

- 카트리지를 180° 회전하십시오.

- 필요 시 슬라이드 연장부를 사용하십시오.

- 회전 방향을 바꾸십시오.

외경 보링 가공

정밀한 직경 공차를 달성하기 위해 정삭 보링 공구로 외경 정삭 가공을 수행할 수 있습니다.

외경 보링 가공을 위한 공구 세팅:

- 회전 방향을 바꾸십시오.

- 헤드를 180° 회전하십시오.

- 최대 가능 가공 길이 l3과 공구 외경을 고려해 충돌을 방지하십시오.

외경 가공에서는 슬라이드와 정삭 보링 헤드가 가공물 주위를 회전해 높은 원심력을 발생시킵니다. 따라서 헤드를 180° 회전해 공구를 정삭 보링 가공을 위해 설정할 때는 해당 직경의 최대 절삭 속도를 고려해 외경 가공의 최대 절삭 속도를 계산해야 합니다.

계산 예:

- 가공할 외경: 80 mm (3.15 inch)

- (이 슬라이드 및 헤드 위치에서) 가공 가능한 내경: 210 mm (8.27 inch)

주의: 최대 rpm을 계산하려면 항상 가공할 직경에 130 mm (5.12 inch)를 더하십시오. - 내경 가공 기준 최대 절삭 속도(이 예에서는 CoroBore® 825): 1200 m/min (3937 ft/min)

- 직경 210 mm (8.27 inch)에서 1200 m/min (3937 ft/min)는 1820 rpm과 같습니다. 이는 1820 rpm이 이 슬라이드와 헤드 위치에서 사용 가능한 최대값이라는 의미입니다.

- 외경 가공의 경우 1820 rpm이 직경 80 mm (3.15 inch)에서의 절삭 속도 460 m/min (1509 ft/min)와 같습니다.

정삭 가공의 인서트 선택

포지티브 인서트는 네거티브 인서트에 비해 절삭 부하가 낮기 때문에 모든 정삭 보링 작업에서 우선 추천합니다. 광범위한 인서트 형상 제품군 중에서 선택할 수 있습니다.

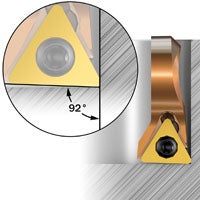

정상 보링 가공의 절입각은 반경 방향 절삭 부하를 최소화하고 진동을 방지할 수 있도록 최소 90°(0° 리드각)여야 합니다.

대부분의 샌드빅 코로만트 정삭 보링 공구에는 전체 절삭날의 맞물림 없이 직각과 막힌 홀을 가공할 수 있도록 92° 절입각(-2° 리드각)이 적용됩니다.

올바른 선삭 인서트 선택 방법에 대해 자세히 알아보십시오.

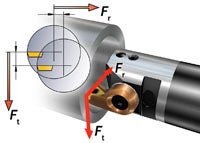

정삭 보링 가공의 절삭 부하

공구가 절삭 중일 때 절삭 부하의 탄젠셜 및 반경 방향 요소가 공구를 가공물로부터 멀리 편향시킵니다. 탄젠셜 요소는 공구를 아래쪽으로, 중심선으로부터 벗어나게 압박합니다. 그러면 공구 여유각이 감소합니다.

반경 방향 편향은 절입 깊이와 칩 두께가 감소해 진동 성향을 유발할 수 있다는 의미입니다.

정삭 보링 가공의 밸런싱

비대칭 공구나 큰 런아웃에 의해 발생하는 불균형은 보링 공구에 작용하는 힘을 발생시킵니다. 대부분의 경우 불균형에 의해 발생한 힘은 절삭 부하에 비해 무시해도 좋은 수준입니다.

고속, 특히 긴 오버행에서는 불균형이 진동을 유발해 홀 품질에 영향을 미칠 수 있습니다.

공구 편향

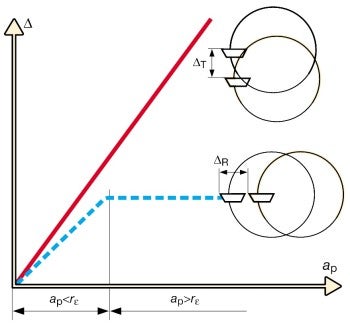

절입 깊이, 노즈 반경 및 절입각은 절삭 부하의 탄젠셜 및 반경 방향 구성요소의 크기에 영향을 줍니다.

반경 방향 편향은 가공된 홀 직경에 영향을 줍니다. 탄젠셜 편향은 인서트 절삭날이 중심선으로부터 아래로 편향되도록 영향을 줍니다. 추천사항을 따라 반경 방향 편향을 보정하십시오. 샌드빅 코로만트의 정삭 보링 공구에는 2 μm (0.0787 μinch) 이내에서 직경을 조정하기 위한 조정 장치가 장착되어 있습니다.

X축: 절입 깊이

Y축: 편향

빨간색 선: 탄젠셜 편향

파란색 선: 반경 방향 편향

정삭 보링 가공 체크리스트

- 가능한 한 가장 큰 커플링 크기나 바 직경을 선택하십시오.

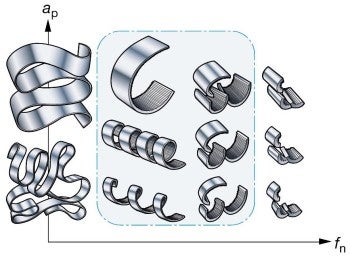

- 적절한 칩 컨트롤을 보장하십시오. 짧거나 단단한 칩은 진동을 유발할 수 있고 긴 칩은 표면 조도를 악화시키거나 인서트 파손을 유발할 수 있습니다.

- 가능한 한 가장 짧은 오버행을 선택하고, 커플링 크기의 4배보다 긴 오버행에는 진동방지 보링 바를 사용하십시오.

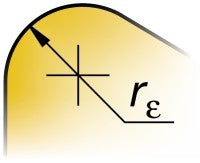

- 큰 인서트 노즈 반경(RE)은 공정 안정성과 표면 조도를 향상시키지만, 진동을 유발할 수 있습니다. 0.4 mm (0.016 inch)보다 큰 노즈 반경은 권장되지 않습니다. 소직경용 보링 바를 사용할 경우 0.2 mm (0.008 inch)의 노즈 반경이 권장됩니다.

- 일반적으로 얇은 코팅 인서트나 비코팅 인서트는 두꺼운 코팅 인서트보다 절삭 부하가 낮습니다. 공구 길이/직경 사이의 배율이 클 때 특히 중요합니다.

- 일반적으로 날카로운 절삭날은 진동 성향을 최소화해 홀 품질을 향상시킵니다.

- 개방형 칩 브레이커가 있는 형상을 사용하는 것이 유리합니다.

- 우수한 표면 조도를 위해서는 경절삭 인서트를 선택하십시오(불안정한 조건이나 긴 오버행에는 권장하지 않음).

- 불충분한 절삭날 맞물림은 절삭 중 마찰을 통해 진동을 증가시킬 수 있습니다.

- 과도한 절삭날 맞물림(큰 절입 깊이 및/또는 이송)은 공구 편향을 통해 진동을 증가시킬 수 있습니다.

- 일부 가공에서는 칩 걸림 또는 진동 위험에 대처하기 위해 인성이 더 높은 인서트 재종을 고려할 수 있습니다.

- 정밀 공차 홀을 가공하려면 공구가 기계 스핀들에 있는 상태에서 홀 직경을 측정한 후에 항상 최종 조정을 수행하십시오. 그러면 프리세터와 공작 기계 스핀들, 반경 방향 처짐 또는 인서트 마모 사이의 오정렬을 보완할 수 있습니다.

- 보링 공구와 가공물을 적절히 클램핑하십시오.

- 절삭유를 사용해 칩 배출, 공구 수명 및 홀 형상을 개선하십시오.

- 소직경을 위한 모듈러 시스템 원추형 섕크는 척 사용 여부와 상관없이 긴 오버행에서 더욱 곧은 홀을 보장합니다. 최대 6xD의 오버행에서는 원추형 솔리드 초경 섕크를 선택해야 합니다.원통형 섕크에서 최고의 진직도는 일반적으로 짧은 오버행에서 달성됩니다.짧은 오버행에서 최상의 안정성과 진동 성향 감소를 위해서는 헤비메탈 섕크를 선택하십시오.최상의 안정성과 생산 안정성을 위해서는 고정밀 유압 척을 선택하십시오.

보링 가공 적용 방법에서 일반 권장사항도 참조하십시오.

권장 조임 토크는 아래 취급 지침을 참조하십시오.

보링 가공

보링 가공은 기존 홀을 확대하거나 기존 홀의 품질을 개선하는 가공 공정입니다. 홀을 보링 가공할 때 황삭 및 정삭 보링 가공을 위해 광범위한 직경... chevron_right

선삭에서 가공물의 품질을 높이는 방법

선삭 가공물의 품질을 높이려면 칩 컨트롤이 고려해야 할 가장 중요한 요소 중 하나입니다. 올바른 절삭 조건을 선택하고 좋은 부품 품질을 위한 적용... chevron_right

프로파일 밀링

프로파일 밀링은 일반적인 밀링 가공입니다. 반경이 있는 원형 인서트 및 공구는 황삭 및 준황삭에 사용되는 밀링 커터이며, 볼 노즈 엔드밀은 정삭... chevron_right

나사 가공

내 작업에 적합한 절삭 공구를 찾고 추천 절삭 조건을 확인하십시오. CoroPlus ToolGuide로 이동 이 장에는 나사 선삭, 나사 밀링... chevron_right