황삭 보링 가공

황삭 보링 가공은 주로 금속 제거에 초점을 맞춰 정삭 가공을 위해 홀을 준비하는 작업입니다. 황삭 보링 가공은 사전 가공, 주조, 단조 등의 방법으로 만든 기존 홀을 확대하기 위해 수행됩니다. 황삭 보링 공구는 생산성이 높은 보링, 스텝 보링 및 한 날 보링으로 구성될 수 있습니다.

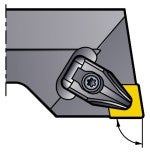

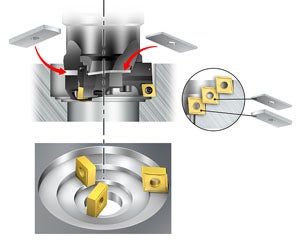

생산성이 높은 보링

생산성이 높은 보링은 대부분의 보링 가공에서 기본 셋업이고 생산성 극대화를 위한 최고의 선택입니다.

2개나 3개의 절삭날이 사용되며, 금속 제거율이 최우선 순위인 IT9 이상 공차 홀의 황삭 가공에 사용됩니다. 이송률은 각 인서트의 이송에 인서트 수를 곱해서 구합니다(fn = fz × z).

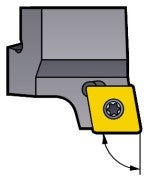

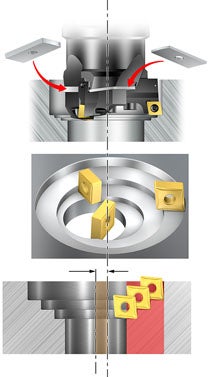

스텝 보링

스텝 보링 공구는 서로 다른 축 방향 높이와 직경에 인서트가 세팅되어 있습니다. 이 방법은 큰 반경 방향 절입 깊이가 필요한 경우나, 칩을 더 작고 취급이 간편한 칩으로 쪼갤 수 있기 때문에 긴 칩 소재에서 칩 컨트롤을 향상시키고자 할 때 사용됩니다. 스텝 보링을 하면 공구 수와 공구 교환 횟수를 줄일 수 있습니다.

이송 속도와 생성된 표면 조도는 하나의 인서트만 사용하는 경우와 같습니다(fn=fz). 홀 공차는 IT9 이상입니다.

한 날 보링

한 날 보링 가공은 하나의 절삭날만 사용해 수행됩니다. 칩 컨트롤이 요구되는 소재(예: 긴 칩 소재) 또는 공작 기계 동력이 제한적(fn = fz) 일때 유용할 수 있습니다.

황삭 보링 가공용 인서트 선택

우수한 칩 컨트롤과 가공 성능을 달성하려면 인서트 스타일, 절입각(리드각), 형상 및 재종을 신중하게 선택하십시오.

포지티브 또는 네거티브 인서트 스타일

네거티브 인서트: 더 나은 인서트 경제성 및 강한 인서트와 향상된 공정 안정성을 요구하는 까다로운 작업을 위해서 안정적인 조건에서는 네거티브 인서트를 선택하십시오.

포지티브 인서트: 황삭 보링 가공에서는 네거티브 인서트에 비해 절삭 부하가 낮은 포지티브 인서트를 사용하는 것이 유리합니다. 작은 노즈 각과 작은 노즈 반경도 절삭 부하를 낮게 유지하는데 기여합니다.

황삭 보링 가공의 절입각/리드각

보링 공구의 절입각(리드각)은 축 방향 및 반경 방향 부하의 방향과 크기에 영향을 줍니다. 큰 절입각(작은 리드각)은 큰 축 방향 절삭 부하를, 작은 절입각(큰 리드각)은 큰 반경 방향 절삭 부하를 발생시킵니다.

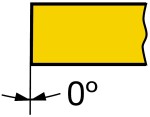

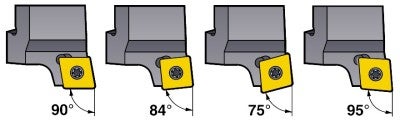

90° 절입각(0° 리드각)

일반 가공, 스텝 보링 및 직각 가공에 우선 추천.

84°/75° 절입각(6°/25° 리드각)

단속 절삭, 주물사 함유물, 스택 보링 등. 관통 홀 전용.

95° 절입각(-5° 리드각)

안정적인 조건에서 고이송 또는 와이퍼 인서트를 사용하여 표면 조도 향상.

포지티브 인서트

네거티브 인서트

보링 인서트 형상 및 재종

가공물 소재, 공정 유형 및 가공 조건에 따라 사용할 인서트 형상과 재종이 결정됩니다. 보링 가공에는 선삭 인서트가 사용됩니다. 올바른 선삭 인서트를 선택하는 방법에 대해 자세히 알아 보십시오.

추천사항

- 큰 절입 깊이에는 황삭 형상을 선택하십시오.

- 작은 절입 깊이나 향상된 칩 브레이킹을 위해서는 중삭 형상을 선택하십시오.

- 큰 인서트 노즈 반경(RE)은 공정 안정성을 향상시키고 더 큰 이송을 가능하게 하지만, 진동을 유발할 수 있습니다. 추천 시작 노즈 반경은 0.8 mm (0.031 inch)입니다.

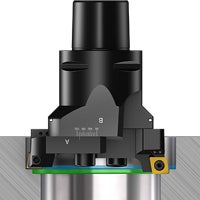

황삭 보링 가공의 장비 고려사항

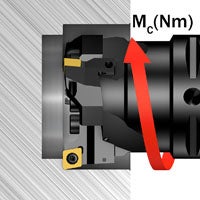

황삭 가공 시 보링 가공에서 필요한 동력과 토크를 기계에서 제공하는지 확인하십시오. 영향을 주는 주요 매개 변수는 이송, 인서트 수, 홀 직경 그리고 절입 깊이입니다.

대직경 홀의 보링 가공

대직경 홀은 소직경 홀보다 더 큰 토크가 필요합니다. 대직경 황삭 보링 공구는 인서트가 더 크기 때문에 소직경 공구보다 더 큰 절입 깊이가 가능합니다. 기계 동력과 토크가 충분한지 확인하십시오.

막힌 홀의 보링 가공

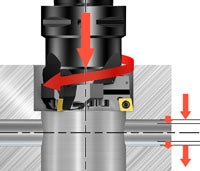

막힌 홀을 가공할 때는 효율적이고 올바른 칩 배출이 매우 중요합니다.

- 적절한 칩 형성을 위해서는 올바른 절삭 조건이 필수적입니다.

- 칩이 걸리거나 인서트를 마모시키지 않는지 확인하십시오.

- 절삭유 압력과 유량이 칩 배출에 충분해야 합니다.

- 효율적인 칩 배출을 위해서는 수직 기계가 수평 기계보다 더욱 중요합니다.

보링 단속 절삭

교차 홀 같은 단속 절삭 가공은 인서트 절삭 조건에 높은 부담을 줍니다.

- 인성이 강한 재종을 선택하십시오.

- 공정 안정성을 향상시키고 안정적인 조건을 보장하려면 강한 정사각형 네거티브 기본 형상 인서트를 선택하십시오.

- 심한 단속이 있을 경우 절삭 조건을 감소시키십시오.

주물사 함유물 – 주조 가공물의 보링 가공

주조 가공물의 주물사 함유물은 인서트의 마모를 촉진시킵니다.

- 인성이 강한 재종을 선택하십시오.

- 절삭 조건을 감소시키십시오.

- 공정 안정성을 향상시키고 마모를 최소화하려면 강한 사각형 네거티브 인서트를 선택하십시오.

산소 절단 홀의 보링 가공

산소 절단 홀에는 인서트 마모를 증가시키는 국소 경화 부위가 있을 수 있습니다.

- 인성이 강한 재종을 선택하십시오.

- 절삭 조건을 감소시키십시오.

- 공정 안정성을 향상시키고 마모를 최소화하려면 강한 사각형 네거티브 인서트를 선택하십시오.

보링 가공 시 큰 절입 깊이

아주 큰 절입 깊이가 필요하면 효과적인 대체 수단으로 스텝 보링을 고려할 수 있습니다. 기계 동력과 토크가 충분한지 확인하십시오.

중심을 벗어난 홀의 보링 가공

사전 가공 홀과 보링 공구의 중심선이 일치하지 않으면 홀 한쪽의 절입 깊이가 매우 클 수 있습니다. 이 현상은 일반적으로 주조 가공물에서 발생합니다.

이 경우에는 깊이 절삭할 수 있는 스텝 보링을 사용하는 것이 좋습니다. 특히 공구 조립부의 오버행이 길 경우 비대칭 절삭 부하가 공구를 구부려 작은 중심 이탈이나 진동을 유발할 수 있습니다.

황삭 보링 가공 체크리스트

- 생산성이 높은 보링(3날 또는 2날), 스텝 보링, 한 날 보링 중에서 선택하십시오.

- 가능한 한 가장 큰 커플링 크기를 선택하십시오.

- 적절한 절입각을 선택하십시오.

- 적절한 칩 컨트롤을 보장하십시오. 짧거나 단단한 칩은 진동을 유발할 수 있고 긴 칩은 표면 조도를 악화시켜 인서트 파손을 유발할 수 있습니다.

- 수평 가공과 절삭유는 막힌 홀에서 칩 배출을 개선합니다.

- 인서트 형상과 재종을 선택하십시오.

- 가능한 한 가장 짧은 오버행을 선택하고, 커플링 크기의 4배보다 긴 오버행에는 진동방지 보링 바를 사용하십시오.

- 적절한 절삭 조건을 선택하고 오버행을 고려하십시오.

주의: 최대 추천 이송과 절입 깊이를 동시에 사용하지 마십시오. 적절한 칩 배출을 보장하는 최대 추천 시작 속도는 200 m/min (656 ft/min)입니다. - 큰 인서트 노즈 반경(RE)은 공정 안정성을 향상시키고 더 큰 이송을 가능하게 하지만, 진동을 유발할 수 있습니다. 추천 시작 노즈 반경은 0.8 mm (0.031 inch)입니다.

- 네거티브 인서트에 비해 절삭 부하가 낮은 포지티브 인서트를 사용하십시오.

- 더 나은 인서트 경제성 및 강한 인서트와 향상된 공정 안정성을 요구하는 까다로운 작업을 위해서 안정적인 조건에서는 네거티브 인서트를 선택하십시오.

- 불충분한 절삭날 맞물림은 절삭 중 마찰을 통해 진동을 증가시킬 수 있습니다.

- 스핀들로 단면 밀착된 리지드 클램핑은 안정성을 향상시킵니다.

- 과도한 절삭날 맞물림(큰 절입 깊이 및/또는 이송)은 진동을 증가시킬 수 있습니다.

- 해당 보링 가공에 필요한 토크와 동력을 제공할 수 있는 기계를 사용하십시오.

- 와이퍼 인서트를 사용해 표면 조도를 향상시키거나 이송을 증가시킬 수 있지만, 불안정한 조건과 긴 오버행에는 권장되지 안습니다.

- 보링 공구와 가공물을 적절히 클램핑하십시오.

- 절삭유를 사용해 칩 배출, 공구 수명 및 홀 형상을 개선하십시오.

- 다날 보링 공구의 성능을 극대화하려면 특히 긴 오버행의 경우 추천 절입 깊이 및 이송의 더 높은 영역에서 가공하는 것이 좋습니다. 주의: 최대 절입 깊이와 이송을 동시에 사용하지 마십시오.

- 생산성이 높은 보링 가공은 관통률을 극대화합니다. 아주 큰 절입 깊이가 필요할 경우 사이클 시간을 최소화할 수 있고 공구 수를 줄일 수 있는 스텝 보링이 더욱 생산적일 수 있습니다.

보링 가공 적용 방법에서 일반 추천사항도 참조하십시오.

권장 조임 토크는 아래 취급 지침을 참조하십시오.

올바른 선삭 인서트를 선택하는 방법

선삭 인서트를 선택할 때 고려해야 할 여러 가지 매개 변수가 있습니다. 우수한 칩 컨트롤과 가공 성능을 위해서는 인서트 형상, 인서트 재종, 인서트... chevron_right

표면 생성

밀링 표면 생성은 사용하는 공구의 종류와 공정에 따라 축 방향, 반경 방향 또는 자유 곡면이 될 수 있습니다. 축 방향으로 생성된 표면 생성된... chevron_right

홈 또는 슬롯 밀링 가공

일반적으로 홈 또는 슬롯 밀링 가공에서는 엔드밀 가공보다 사이드 및 평면 밀링을 선호합니다. 슬롯 또는 홈은 짧거나 길거나, 닫혀 있거나 열려... chevron_right

반경 방향 조절 드릴링

반경 방향 조절 드릴링은 인서트 교환형 드릴을 사용해야 가능합니다. 인서트 교환형 드릴 직경의 반경 방향 조절은 작업 부위를 확대해 다음을 가능하게... chevron_right