Sviluppo degli utensili e relativi vantaggi

Lavorazione dei componenti per l'industria dell'energia eolica

I componenti dei sistemi eolici sono alquanto differenti per dimensioni, costruzione, materiale e, naturalmente, per tipo di lavorazione. Ciò significa che possono trarre enormi vantaggi dal costante sviluppo degli utensili da taglio e dei metodi di lavorazione.

Rimanere fermi per troppi anni, senza sfruttare le innovazioni disponibili che permettono di migliorare costantemente, significa perdere sensibilmente competitività. Ecco un paio di esempi.

Materiale dell’utensile

Il materiale degli utensili è uno degli elementi più importanti degli utensili da taglio perché, oltre ad influire sulla durata e sull'affidabilità del processo, incide anche sulla produttività. I dati di taglio e la durata del tagliente degli utensili, basati sulla robustezza e sulla resistenza all'usura, determinano i tempi ciclo, i fermi macchina, la versatilità e, di conseguenza, i volumi di produzione e la capacità di consegna dell'officina.

Attualmente, l'assoluta maggioranza degli inserti multitaglienti è rivestita e ciò significa che gli sviluppi in questo campo hanno una grande influenza sulle prestazioni. L'evoluzione dei materiali e dei due principali processi di rivestimento è stata notevole e le nuove qualità si completano reciprocamente come mai prima d'ora.

Sono state introdotte qualità con qualità con rivestimento PVD in cui il processo di rivestimento riduce effettivamente i carichi di trazione sul materiale, contrastandoli con forze di compressione. Ciò avviene attraverso un nuovo processo di trattamento ad alto impatto che protegge e rende più resistente il filo dei taglienti più affilati. Questo, ad esempio, ha facilitato molto le operazioni di fresatura frontale e radiale in cui le entrate e le uscite dal taglio sono spesso impegnative.

I nuovi rivestimenti CVD, grazie alle minori sollecitazioni interne ed al trattamento successivo al rivestimento, hanno reso gli inserti più spessi e più resistenti all'usura. Ciò è andato soprattutto a vantaggio delle operazioni a maggiore rischio di rottura per carichi termici e chimici. Gli strati di rivestimento possono essere resi più spessi, senza sacrificare la tenacità degli inserti. Il risultato è che gli inserti possono lavorare a velocità di taglio superiori e durare più a lungo, in modo più prevedibile. Oggi, grazie a questo, la fresatura e la tornitura di sgrossatura sono più produttive.

PVD

CVD

Sistemi portautensili

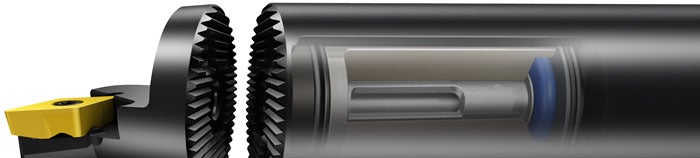

Fungendo da interfaccia tra il tagliente e la macchina, il portautensile è un elemento fondamentale per garantire prestazioni e risultati. Proprio in questo campo, sono stati numerosi gli sviluppi apportati alle interfacce tra inserti e portautensili e tra utensili e mandrino.

Un'area intermedia nel portautensile effettivo, che consente di fissare minitestine di taglio intercambiabili, ha rivoluzionato la disponibilità di utensili dedicati ed ottimizzati per un'ampia serie di operazioni di tornitura, soprattutto interne. Questa modularità è stata resa possibile grazie allo sviluppo di una nuova interfaccia "millerighe" (SL) tra testina ed adattatore.

Lo sviluppo del sistema SL ha razionalizzato la lavorazione su macchine di tornitura verticali, torni e macchine multi-task, permettendo di realizzare quasi tutte le operazioni senza pregiudicare, in alcun modo, le prestazioni.