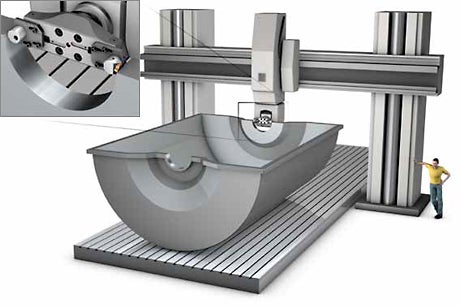

Cassa turbina

Vantaggi per la lavorazione delle casse delle turbine

Nello sviluppo delle frese della moderna famiglia CoroMill, ci siamo concentrati sulla creazione del valore da offrire alle officine meccaniche per trarre i massimi benefici dal loro utilizzo. Le caratteristiche conferite agli utensili hanno consentito di determinare la capacità di lavorazione e fissare i parametri di riferimento valutativi a livello di attrezzamento.

- Sistemi di frese concepiti per soddisfare la stragrande maggioranza delle esigenze, per quanto riguarda tipi, dimensioni e altri obiettivi applicativi,

- elevate prestazioni grazie all’azione di taglio leggera, per permettere di sfruttare al massimo tutti i tipi di macchine utensili e garantire stabilità con varie sporgenze degli utensili,

- tecnologie di progettazione e produzione degli utensili di ultima generazione, come corpi fresa temprati, aumento della precisione delle frese, posizionamento e bloccaggio degli inserti sicuro e di livello avanzato,

- geometrie delle frese e degli inserti ottimizzate per materiali e caratteristiche specifiche dei componenti, e per garantire robustezza, affilatezza ed ottimizzazione della velocità di avanzamento,

- introduzione continua di nuove generazioni di qualità d’inserto che garantiscono miglioramenti effettivi a livello di dati di taglio, durata del tagliente, sicurezza di lavorazione e capacità di finitura,

- gamma ampliata di passi tra i denti, dimensioni e soluzioni di bloccaggio per le frese, per ottimizzare la produttività, la stabilità, e l’utilizzo delle macchine, garantendo un’evacuazione del truciolo ottimale.

Spianatura

CoroMill® 345 è una scelta eccellente per la maggior parte delle operazioni di spianatura.

Spianatura

Per passate pesanti, la fresa raccomandata è CoroMill® 360.

Realizzazione di fori

Il nuovo CoroBore® XL rigido è una scelta eccellente sia per la sgrossatura sia per la finitura di fori di grande diametro.

- Utensili per barenatura

- Barenatura efficiente delle casse

- Esempio di soluzione specifica (in inglese)

Fresatura di cave

La lavorazione di scanalature o cave prevede spesso la fresatura, per le operazioni di sgrossatura e semifinitura. CoroMill® 331 è la scelta prioritaria.

Fresatura di cave

La torni-fresatura può essere un'alternativa che favorisce la produttività quando la macchina utensile può ruotare il pezzo (vedere l'esempio di soluzione specifica).

- Torni-fresatura

- Esempio di soluzione specifica (in inglese)

Scanalatura

CoroCut, in combinazione con gli adattatori SL e gli inserti angolati, permette di lavorare scanalature dal profilo complesso.

- Troncatura e scanalatura

Buone prestazioni nelle operazioni di spianatura

Per ottenere una produzione efficiente è fondamentale ottenere buone prestazioni nelle operazioni di spianatura. La fresatura di enormi casse e collettori, che fanno parte dell'equipaggiamento energetico, è un'area in cui la migliore esperienza di lavorazione fa una notevole differenza in termini di produzione e costi di fabbricazione.

CoroMill® 345

Dalla sua introduzione, la CoroMill 345 è diventata un vero parametro di riferimento qualitativo per operazioni leggere e medie di spianatura generale con la maggior parte dei materiali. Grazie all’ampia gamma di frese ed inserti, vi sono ampie possibilità di ottimizzazione delle operazioni. Questa fresa è stata sviluppata per sfruttare al massimo la potenza e la coppia delle macchine per profondità di taglio piccole e medie. L'azione di taglio “dolce” permette velocità di avanzamento molto elevate per brevi tempi di contatto mentre gli otto taglienti per inserto consentono di combinare le vantaggiose geometrie per ottenere una buona economia di lavorazione.

L’esclusiva tecnologia a sede fissa con supporto del corpo fresa, associata alle geometrie ed alle qualità degli inserti specifiche per i materiali da lavorare, permette di lavorare con maggiori velocità di avanzamento degli inserti ed alte velocità di taglio. L’ampia scelta di passi tra i denti, inoltre, rende la fresa particolarmente versatile nella lavorazione di varie caratteristiche geometriche del pezzo.

Spianatura pesante

Le operazioni di spianatura pesante possono essere suddivise in varie categorie e una fresa di tipo generale con angolo di registrazione di 45° o anche una fresa ad inserti rotondi può essere sufficiente per eseguire il lavoro. Ciò vale per tutte le categorie di fresatura, tranne una, basata sulla lavorazione di superfici metalliche di grosse dimensioni, spesso irregolari, per la quale è fondamentale adottare una combinazione ben calibrata di efficienza e sicurezza di lavorazione.

CoroMill® 360

La nuova fresa per spianatura CoroMill 360 prevede il classico angolo di registrazione di 60° per la fresatura pesante: come tale, offre la possibilità di lavorare a grandi profondità di taglio, consentendo di raggiungere avanzamenti elevati e di ottenere finiture superficiali accettabili con forze di taglio equilibrate. La nuova fresa 360 è il frutto di decine di anni di esperienza e di anni di sviluppo e di prove nelle condizioni più difficili.

La possibilità di raggiungere grandi profondità di taglio in senso assiale è fondamentale dal punto di vista della produttività, poiché permette di asportare grandi quantitativi di metallo, talvolta irregolari, in una sola passata. L’angolo di registrazione di 60° ha l’effetto di assottigliare i trucioli, permettendo di lavorare con velocità di avanzamento elevate e, di conseguenza, di ridurre i tempi di lavorazione. Gli inserti sono alloggiati in cassette, bloccate in apposite sedi con profili "millerighe" sulla fresa: tale soluzione consente di eseguire la sostituzione tagliente in modo semplice e rapido in macchina. Pertanto, non è necessario eseguire la regolazione della fresa, e le cassette sostituibili proteggono il corpo della fresa dall’usura e da eventuali danni. Ma l’impiego di un angolo di registrazione relativamente grande offre anche un altro vantaggio, quello di poter utilizzare fascette parallele molto ampie sugli inserti, senza conseguenze particolarmente negative a livello delle profondità di taglio raggiungibili.

Sempre grazie all’angolo di registrazione di 60°, si ha inoltre una distribuzione vantaggiosa delle forze di taglio in senso radiale ed assiale, che garantisce stabilità e, quindi, sicurezza in questa categoria di lavorazioni pesanti, nonché un’elevata capacità di asportazione del metallo con minore assorbimento di potenza.

Torni-fresatura

Scegliendo il metodo della torni-fresatura per la lavorazione delle casse, è solo il componente a dover ruotare lentamente, mentre la fresa può lavorare alla velocità di taglio massima. La torni-fresatura ha consentito di lavorare in maniera efficiente molti componenti, che diversamente sarebbe stato difficile realizzare, e che avrebbero richiesto l’esecuzione di varie operazioni diverse, con set-up diversi, su macchine differenti. Questo processo garantisce risultati davvero eccellenti con componenti con forme asimmetriche e con superfici circolari inferiori a 360° attorno al pezzo, dovute alla presenza di piani, cavità ed ostacoli.

Oltre a questo principale vantaggio, la torni-fresatura consente di migliorare il controllo truciolo, di ridurre le forze di taglio, di lavorare più efficacemente materiali difficili e di gestire meglio i tagli interrotti. Sono stati introdotti vari miglioramenti a livello di macchine, di programmazione e di utensili da taglio per assicurare la fattibilità della torni-fresatura e far sì che diventasse un processo davvero vantaggioso.

CoroMill® 345

Molte delle frese CoroMill standard di oggi, come la CoroMill 345, sono ideali per la torni-fresatura, e possono essere equipaggiate con inserti raschianti specifici. Numerosi utensili che si sono già dimostrati in grado di ottimizzare varie configurazioni si stanno rivelando idonei anche per la torni-fresatura.

Sandvik Coromant ha sviluppato utensili e metodologie che permettono di controllare correttamente i parametri di processo, consentendo di ampliare il campo di applicazione della torni-fresatura, ottenendo nuovi livelli di efficienza e migliori risultati a livello qualitativo. Con lo sviluppo dei processi e la loro applicazione è stato possibile comprendere a fondo l’incidenza dei vari parametri in termini di prestazioni e risultati, e tali informazioni hanno permesso di sfruttare queste potenzialità interessanti nella lavorazione.

La torni-fresatura raramente richiede utensili specifici per le operazioni di sgrossatura. Tuttavia, per ottimizzare le operazioni di finitura, si dovrebbero utilizzare inserti multitaglienti raschianti standard specifici per la CoroMill 345. Per uniformare le leggere deviazioni di forma della superficie occorre un tagliente raschiante diritto, non il tagliente con profilo ricurvo tradizionalmente impiegato per la fresatura generale. Le frese con inserti rotondi come la CoroMill 200/300 garantiscono livelli di produttività massimi quando la planarità del superfici non è prioritaria, come nel caso della sgrossatura delle casse.

È necessario ricorrere alla tecnologia applicativa, poiché vi sono fattori, come il posizionamento della fresa rispetto al pezzo, che sono fondamentali dal punto di vista della precisione della forma in senso radiale, della pressione sul pezzo, della sicurezza e della produttività dell’operazione.

Torni-fresatura ottimizzata

Gli effetti positivi della torni-fresatura ottimizzata sono esemplificati chiaramente dal metodo adottato per la lavorazione delle scanalature degli anelli di paletta delle due metà delle casse turbina da uno dei più grandi produttori mondiali di turbine a gas. Questo produttore, infatti, ha messo in discussione il metodo tradizionale, basato sull’utilizzo di frese a disco, ricorrendo invece alla torni-fresatura delle superfici per lavorare le singole scanalature. Le singole frese utilizzate possono essere regolate in base all’applicazione specifica e, inoltre, sono più semplici da utilizzare delle frese a disco, nonché più flessibili sulla macchina. Questo metodo ha inoltre permesso di ottenere scanalature più precise.

L’impiego della torni-fresatura rientrava nell’ambito di un programma di miglioramento della produttività, a cui Sandvik Coromant ha collaborato fornendo consulenze per l’ottimizzazione dei processi nelle officine di produzione di rotori e casse dell’azienda. Il processo alternativo ottimizzato, adottato in seguito a questo studio, ha permesso di conseguire un incremento della produttività del 40%.

Principio della torni-fresatura

Barenatura efficiente delle casse

La robustezza degli utensili di sgrossatura e la rigidità degli utensili di finitura sono fondamentali per lavorare i fori di grande diametro delle casse. Tali fattori servono infatti a raggiungere una buona produttività, una durata prevedibile ed uniforme degli utensili nel rispetto delle tolleranze dei componenti e dei livelli di finitura superficiale richiesti. Negli utensili per barenatura di ultima generazione, a queste caratteristiche si aggiunge anche la flessibilità, che permette di adattare facilmente gli utensili al tipo di operazione ed alle esigenze che, di volta in volta, si presentano.

CoroBore® XL

Il sistema CoroBore XL rappresenta un nuovo parametro di riferimento valutativo per la barenatura di grandi diametri, grazie ai vari miglioramenti introdotti relativamente agli utensili: interfacce molto rigide tra gli elementi dell’assieme utensile, ponti ad alta rigidità con grandi aree di appoggio, nuove caratteristiche per una regolazione efficiente, adduzione interna di refrigerante, ampi campi di regolazione ed impiego di unità leggere.

Rigidi, affidabili, versatili e di facile regolazione, questi grandi bareni di sgrossatura e finitura moderni sono stati studiati per fornire risultati più costanti ad alte velocità di lavorazione.

Il nuovo sistema può essere utilizzato con le attuali e ben conosciute soluzioni di barenatura, ma comprende anche nuovi utensili da taglio come testine microregistrabili ad alta precisione e con regolazione semplificata. In genere, gli inserti per la barenatura di finitura dovrebbero essere positivi ed avere taglienti affilati ed un ridotto raggio di punta, per minimizzare le forze di taglio, ed i più recenti inserti CoroTurn 107 sono proprio così. Quando i requisiti di stabilità lo permettono, gli inserti raschianti possono ottimizzare la relazione tra finitura superficiale e velocità di avanzamento.

CoroBore® 820 XL

Per la sgrossatura, CoroBore 820 XL con cartucce regolabili assicura il preciso posizionamento assiale dei due taglienti che, a sua volta, favorisce un buon equilibrio nell’alesatura a doppio tagliente doppio o per la regolazione della barenatura a gradini. La capacità di regolazione radiale è assicurata dalle slitte. Se i requisiti di sgrossatura sono molto severi, è possibile optare per la forma più sicura di serraggio, ovvero il bloccaggio rigido.

La gamma di ponti ed estensioni copre una vasta area di diametri, in cui i nuovi portautensili e la nuova interfaccia mandrino Coromant Capto C10, associati ad una grande sezione del ponte dell'utensile, permettono di raggiungere alte prestazioni di lavorazione a diametri molto grandi.

Cassa turbina

Vantaggi per la lavorazione delle casse delle turbine Nello sviluppo delle frese... chevron_right

Pala turbina

La lavorazione delle pale delle turbine entra in una nuova dimensione Per essere... chevron_right

Pala turbina

La lavorazione delle pale delle turbine entra in una nuova dimensione Per essere... chevron_right

CoroMill® 390

La famiglia CoroMill 390 abbraccia diverse applicazioni, con un programma vasto... chevron_right