Pala turbina

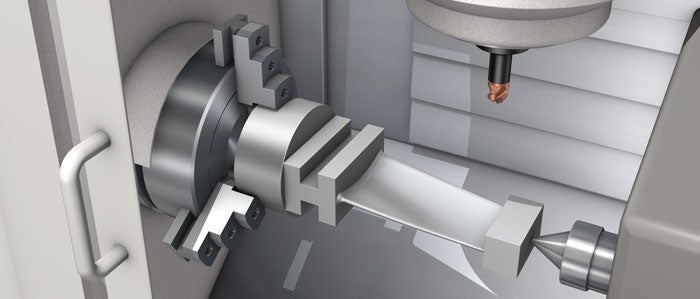

La lavorazione delle pale delle turbine entra in una nuova dimensione

Per essere produttivi nella produzione delle pale delle turbine a vapore ed a gas, occorre superare varie sfide, poiché questo tipo di lavorazione presenta tutti i fattori più problematici nel taglio dei metalli:

- materiali dei componenti con lavorabilità molto variabile (alcuni di essi hanno una scarsa truciolabilità e pertanto richiedono inserti specifici),

- necessità di asportare notevoli quantitativi di materiale e di ottenere una buona finitura superficiale (senza conseguenze negative per la pala, ad esempio tensioni interne residue),

- componenti di forma complessa (alcuni richiedono programmi CAM di livello avanzato e i migliori metodi),

- le lame sono soggette a vibrazioni durante la lavorazione (parti lunghe, snelle e sottili, che richiedono l’uso di utensili con azione di taglio leggera e soluzioni di smorzamento),

- l’efficienza di produzione è importante (produzione di alti volumi),

- necessità di utilizzare svariati utensili diversi, e di applicarli in modo corretto (dalla semplice spianatura alla profilatura su 4-5 assi).

La formulazione di una strategia di lavorazione ottimale, con miglioramenti continui, è essenziale per la produttività ed i processi successivi. L'utilizzo di utensili innovativi in modo qualificato rappresenta l’unica soluzione per superare le sfide connesse a questo tipo di lavorazioni, soprattutto nel caso di pale rotanti.

L’attenzione è spesso focalizzata sulla sgrossatura del rombo e della superficie portante della pala a partire da semilavorati per ottenere la forma base, specialmente nel caso di pale di medie dimensioni, poiché questa fase rappresenta il "grosso" della lavorazione. Molti di questi componenti sono realizzati in acciaio inossidabile martensitico, ma le pale possono anche essere in titanio, HRSA e Duplex. Questa operazione è stata eseguita adottando varie soluzioni diverse nel corso degli anni, ma attualmente la soluzione più diffusa è rappresentata dalle frese con inserti rotondi e frese a candela con testa sferica, che permettono di generare i profili con un tagliente robusto e anche il loro spazio utile tra utensile e pezzo.

Se si utilizza una sola fresa per la sgrossatura del rombo, uno dei fattori importanti per garantire il successo della lavorazione è l’impegno della fresa nel pezzo: il valore ideale è nell’ordine del 60-80%. Per ottenere questo risultato occorre scegliere una fresa con il diametro più adatto possibile, studiando il percorso utensile più vantaggioso. Inoltre, per ottenere prestazioni, livelli di sicurezza e risultati ottimali occorre trovare il giusto equilibrio tra avanzamento, profondità di taglio, dimensione, geometria, qualità e passo degli inserti, nonché forze di taglio generate.

La sgrossatura della radice della pala, e soprattutto della transizione tra testa e piede (mozzo e scudo) è un’operazione successiva importante, che deve essere eseguita correttamente, poiché comporta anch’essa l’impiego di notevoli quantitativi di materiale. In questo caso, tuttavia, non è possibile applicare la fresa con inserti rotondi usata per il rombo, poiché sono presenti uno spigolo ed uno spallamento. Pertanto, occorre adottare una soluzione speciale per ottenere la massima efficienza.

Anche nel caso della semifinitura e della finitura della pala è necessario adottare utensili e metodi di lavorazione ottimali per ottenere elevati livelli di qualità ed efficienza. Per completare il set-up occorre scegliere una fresa con inserti rotondi complementare, frese a candela in metallo duro integrale e una moderna e idonea fresa di spianatura, tutte da applicare con metodi di lavorazione avanzati, adatti a soddisfare le dimensioni e la forma della pala, nonché il tipo di macchina e di programma tra le varie opzioni disponibili.

Sgrossatura del rombo

Un metodo spesso utilizzato per la sgrossatura del rombo è l'entrata diretta della fresa nel componente. Questo metodo, tuttavia, non ottimizza la durata del tagliente e la produttività. Il metodo consigliato da noi è l'interpolazione nel taglio in fresatura concorde, facendo in modo di mantenere la fresa costantemente impegnata. Con questo metodo, è possibile aumentare la velocità di avanzamento ed ottenere una maggiore durata del tagliente.

CoroMill 600 è la fresa ideale per operazioni di sgrossatura e semifinitura dei profili. L’impiego di una fresa con design ottimizzato, di qualità e geometrie specifiche, e del sistema iLock™ brevettato rappresenta la soluzione più avanzata per la lavorazione del rombo e della superficie portante della pala.

Nuovo concetto di fresatura delle pale

Superficie portante

Il moderno design delle pale di turbina mira a massimizzare l'efficienza attraverso le complesse geometrie della superficie. La lavorazione di queste superfici richiede pertanto un'attenta strategia di lavorazione.

Sandvik Coromant dispone del know-how e di frese di alta qualità per le operazioni di sgrossatura, semifinitura e finitura della superficie portante, tra cui CoroMill 600, CoroMill 300, CoroMill 316 e CoroMill Plura.

Scuso e mozzo

La sgrossatura dei raccordi di transizione tra la testa o il piede e la superficie portante della pala è sempre un'operazione esigente che richiede tempo e impone l'uso di una serie di utensili specifici.

La fresa a candela conica con testa sferica multitagliente - Indexable Conical Ball Nose - (soluzione speciale), combina il meglio della tecnologia CoroMill in una soluzione di fresatura specifica, permettendo di ottenere una superficie già preformata per le operazioni di finitura. Usando le frese CoroMill Plura per le operazioni di finitura, i miglioramenti di produttività sono considerevoli.

Testa e piede

Durante la spianatura della testa e del piede, entrare nel taglio con il metodo dell'interpolazione. Posizionare la fresa fuori centro per produrre il truciolo più sottile in uscita. Ciò permetterà di ottenere meno vibrazioni e di aumentare le velocità di avanzamento.

CoroMill 490 è una nuova soluzione di fresatura all’avanguardia con un design esclusivo, basato su un grande angolo di spoglia superiore assiale combinato ad un tagliente affilato e positivo. CoroMill 490 consente di realizzare una finitura superficiale della testa e del piede di livello superiore.

Cava di montaggio

La dimensione della pala, unitamente alla posizione ed alla forma della cava determinano la strategia di lavorazione. Un metodo che utilizza una fresa ad elevato avanzamento è spesso efficiente quando si apre una cava.

La scelta prioritaria per la sgrossatura delle cave è la fresa ad elevati avanzamenti CoroMill 316 con percorso utensile in rampa. CoroMill Plura rappresenta una soluzione versatile per la finitura delle cave, con taglienti di lunghezza adatta alle diverse profondità della cava.

Nuovo concetto di fresatura delle pale

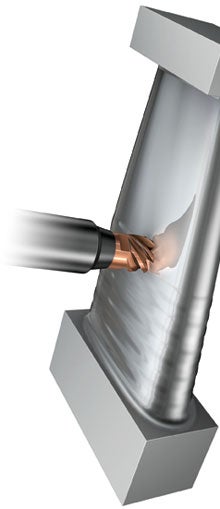

CoroMill 600 è una fresa moderna ed innovativa, con un design completamente nuovo basato su un’esclusiva piattaforma di elementi utensile all’avanguardia. Sviluppata per la sgrossatura e la semifinitura delle pale delle turbine per il settore dell’energia, questa fresa ad inserti rotondi consente di adottare un approccio completamente nuovo per superare le sfide connesse alla lavorazione delle pale.

Questo nuovo concetto si basa sui seguenti quattro nuovi elementi.

- Interfaccia inserto-sede: questo fattore recentemente ha assunto un’importanza maggiore, poiché influisce sulla gamma delle opzioni disponibili. È stato introdotto il concetto iLock per gli utensili da taglio con inserti multitaglienti, per garantire la massima precisione di posizionamento dell’inserto nel portautensili/corpo della fresa. La rotazione dell’inserto per raggiungere la posizione corretta durante la sostituzione del tagliente o dell’inserto può essere eseguita più facilmente dagli operatori, anche indossando i guanti. La progettazione di alta precisione, mirata a garantire un’interfaccia ottimale tra guide e scanalature, e forme e dimensioni ottimali, ha avuto rilevanti conseguenze positive in termini di stabilità del tagliente, precisione, sicurezza e maneggevolezza degli utensili. Con questa soluzione, inoltre, gli inserti della fresa CoroMill 600 non devono più essere sostenuti sui lati delle relative sedi per il bloccaggio e la sostituzione tagliente o il fissaggio, lasciando il campo libero per progettare geometrie ottimizzate innovative, che in passato sarebbero state impensabili. In questo modo, è ora possibile studiare approcci completamente nuovi per quanto riguarda l’azione di taglio, le variazioni della geometria di taglio lungo il filo tagliente, l’ottimizzazione della velocità di avanzamento, ecc.

- Il corpo della fresa CoroMill 600 ha una struttura totalmente nuova, ottimizzata per la fresatura di parti curve, come nel caso della fresatura a 4 e 5 assi delle pale delle turbine. La forma del corpo della fresa e lo spazio utile rimanente per la lavorazione offrono nuove possibilità di ottimizzazione del percorso utensile, garantendo una maggiore sicurezza di lavorazione ed una migliore evacuazione del truciolo. Con un passo differenziato dell’inserto è possibile ridurre al minimo la tendenza alle vibrazioni.

- Le geometrie dell’inserto per CoroMill 600 sono in evoluzione, e si stanno studiando nuove soluzioni per lavorazioni leggere e medie. In base agli ultimi processi produttivi, gli inserti sono ottenuti per sinterizzazione diretta. L’inserto con azione di taglio leggera offre prestazioni equivalenti o spesso migliori degli inserti rettificati con geometria simile disponibili sul mercato. Questo inserto è caratterizzato da un tagliente affilato e positivo ma robusto, con una microgeometria ottimizzata per vari materiali delle pale.

- Sono state studiate nuove qualità degli inserti per gli utensili CoroMill 600. Grazie ad una nuovissima qualità con rivestimento CVD, appositamente studiata ed ottimizzata per la fresatura delle pale delle turbine, è stato possibile ottenere prestazioni migliori per una vasta gamma di pale in acciaio inossidabile martensitico. Questa qualità è il risultato di una nuova combinazione di substrato, rivestimenti e processi di produzione degli inserti. Con altri materiali frequentemente utilizzati per le pale sono state testate anche altre qualità di inserti complementari e moderne, con rivestimento CVD e PVD, che oggi rappresentano soluzioni collaudate.

- La fresa CoroMill 600 offre funzioni di adduzione del refrigerante ad alta pressione, aria compressa o lubrificazione minimale. Il concetto standard HP è stato implementato in tutte le sedi degli inserti e, con il getto opzionale orientato con precisione, è possibile migliorare la formazione del truciolo. In questo modo si viene a creare un “cuneo idraulico” di refrigerante per i materiali più difficili, oppure, con l’aria compressa, è possibile migliorare il deflusso e l’evacuazione dei trucioli, un aspetto fondamentale nella lavorazione delle pale, caratterizzata da velocità di taglio relativamente basse.

Sgrossatura

Tecnologia esclusiva per le sedi degli inserti

Lavorazione della superficie portante

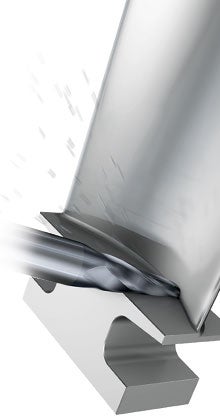

Per eseguire questa lavorazione, occorre scegliere utensili idonei per la semifinitura e la finitura del contorno della pala. A questo scopo occorre considerare le dimensioni della pala, le macchine ed i metodi di lavorazione. Per ottenere risultati ottimali, è necessario scegliere l’utensile in base alla quantità di materiale da asportare ed alla superficie complessa. La fresa con inserti rotondi CoroMill 300 è un utensile di profilatura eccellente per lavorazioni a cinque assi, con una buona accessibilità, un’azione di taglio leggera e un ampio campo d'impiego per le operazioni di semifinitura. Utilizzando una versione a passo stretto, consente di eseguire la semifinitura con avanzamenti elevati, con una tendenza alle vibrazioni minima, se non addirittura assente. È possibile scegliere inserti con CI da 12 e 8 mm, con geometrie diverse, selezionando il diametro ed il passo più adatti per ottenere prestazioni ottimali.

Per la semifinitura e la finitura della superficie portante si eseguono passate di profilatura con le frese a candela di metallo duro integrale CoroMill Plura oppure utilizzando le frese CoroMill 316 a testine intercambiabili. L’operazione di semifinitura influisce sulla finitura superficiale ottenuta durante l’operazione di finitura finale. L’obiettivo dovrebbe essere quello di ottenere un livello di materiale residuo molto regolare ed uniforme, eventualmente eseguendo due passate di semifinitura. La tendenza alle vibrazioni è un altro fattore che influisce sulla qualità finale, e che può variare in base all’impegno della fresa, all’avanzamento, all’approccio ed all’azione di taglio dell’utensile impiegato.

Il programma CoroMill Plura rappresenta un’evoluzione moderna delle frese a candela in metallo duro integrale, con qualità di livello avanzato per tutti i materiali del componente. Le geometrie sono state sviluppate in base alle esigenze di fresatura con le macchine odierne. La profondità della scanalatura è variabile ed è stata adattata per permettere di eseguire tagli garantendo la massima rigidità del nucleo e spazio sufficiente per un’evacuazione efficiente del truciolo nella lavorazione delle pale.

Le operazioni di fresatura frontale e radiale sono state ampiamente dominate da due tipologie di utensili con campi di applicazione parzialmente sovrapponibili, ossia le frese ad inserti multitaglienti e le frese in metallo duro integrale. La distinzione tra queste due campi è determinata principalmente dal diametro dell’utensile, dal tipo di operazione e dal livello di finitura del componente richiesto. Nel caso delle frese a candela ad inserti multitaglienti non è previsto un limite di diametro massimo, ma, per ragioni pratiche, esiste un limite minimo, spesso di 12 o 16 mm. Nel caso delle frese a candela in metallo duro integrale, invece, il diametro può essere anche nell’ordine di decimi di millimetro ma, in genere, per ragioni economiche il diametro massimo è di circa 25 mm.

Per quanto riguarda i tipi di operazioni e di finitura, le frese ad inserti multitaglienti sono utensili flessibili, che permettono di ottenere elevati volumi di truciolo asportato, e sono adatte alla maggior parte delle operazioni, mentre le frese in metallo duro integrale sono caratterizzate da tolleranze strette e possono garantire livelli elevati di finitura e precisione, specialmente con grandi profondità di taglio assiali, grazie ai lunghi taglienti radiali.

Mentre gli utensili in metallo duro integrale sono unità di taglio di precisione complete, in un unico elemento e integrate dallo stelo al tagliente, gli utensili ad inserti multitaglienti sono composte da due parti, che offrono ampie possibilità di ottimizzazione e variazione. Tra i due estremi rappresentati dagli utensili ad inserti multitaglienti e dagli utensili in metallo duro integrale, c'è tuttavia un gran numero di alternative che sconfinano parzialmente nelle prime due aree. Ad esempio, è possibile adottare una soluzione che offra sia la possibilità di sostituire i taglienti sia i vantaggi degli utensili in metallo duro integrale, come per le frese a candela di diametro da piccolo a medio.

Il sistema di fresatura a testine intercambiabili CoroMill 316 è caratterizzato dagli alti livelli di sofisticazione tecnologica dei taglienti in metallo duro integrale Plura, abbinati ad un accoppiamento di livello avanzato tra testina e stelo dell’utensile. Esso offre un esteso ventaglio di possibilità, grazie al programma di testine Plura in cui la vasta scelta di steli fornisce la soluzione più adatta alla macchina utensile in uso. Gli utensili CoroMill 316 sono bilanciati in fase di progettazione, pertanto consentono di lavorare con velocità del mandrino relativamente alte. Questo sistema abbina il vantaggio dell’economicità a quello della maneggevolezza efficiente degli utensili. Il connubio tra alte velocità ed opzioni di testine a più taglienti consente di raggiungere velocità di avanzamento molto elevate ed alte velocità di taglio. Grazie al concetto di testine intercambiabili risulta inoltre più semplice adattare la geometria della fresa ai vari materiali del pezzo ed alle condizioni di lavorazione. La configurazione delle testine garantisce una buona stabilità di lavorazione e consente di ridurre al minimo la tendenza alla flessione dell’utensile grazie alla profondità d’elica ed al passo differenziato.

Accoppiamento di livello avanzato

Scudo e mozzo della pala

Questa lavorazione, che arriva fino ai raccordi di transizione tra la radice e la testa della pala compresi, generalmente viene vista come un'operazione a sé, che comporta l’impiego di utensili specifici. La fresatura di ripresa dei raccordi necessaria durante la sgrossatura è un’operazione impegnativa, che richiede l’utilizzo di una fresa in grado di asportare grandi volumi di truciolo durante l’impegno del fianco e della punta.

La soluzione ideale è rappresentata da una fresa a candela conica, che, a seconda delle dimensioni della pala, può essere una fresa multitagliente o fresa a candela in metallo duro integrale, di cui CoroMill Plura offre un’ampia scelta. Se si tratta di ottimizzare la produttività in questa operazione qualora siano presenti grossi quantitativi di materiale, la soluzione migliore generalmente è rappresentata da una fresa ad inserti multitaglienti specifica. Utilizzando una fresa con testa sferica abbinata ad una fresa per contornatura, è possibile eseguire il lavoro in operazioni successive: CoroMill 216 e CoroMill 390 rappresentano le soluzioni ottimali.

Tuttavia, questa è un’operazione che richiede una soluzione di fresatura specifica. In risposta a questa esigenza, è stata progettata una fresa a candela con testa sferica speciale, che integra tutte le migliori caratteristiche tecnologiche della CoroMill in un’unica soluzione. Con questo utensile è possibile eseguire la fresatura di sgrossatura dello scudo e dei filetti del mozzo in seguito alla sgrossatura del rombo e prima di iniziare le operazioni di finitura. Con una sola operazione, o comunque con un numero di passate inferiore rispetto a molte soluzioni esistenti, l’area di transizione risulta pronta per un’operazione di semifinitura. Questa fresa può essere adattata a varie dimensioni delle pale utilizzando inserti multitaglienti standard collaudati per ciascuna passata. Questo utensile speciale, dal design all’avanguardia, rappresenta una nuova soluzione per un’operazione impegnativa, che spesso richiede molto tempo, offrendo notevoli opportunità di miglioramento della produttività.

Nuovi sviluppi per la sgrossatura e la finitura con frese a candela coniche con testa sferica

Pala turbina

La lavorazione delle pale delle turbine entra in una nuova dimensione Per essere... chevron_right

Cassa turbina

Vantaggi per la lavorazione delle casse delle turbine Nello sviluppo delle frese... chevron_right

Cassa turbina

Vantaggi per la lavorazione delle casse delle turbine Nello sviluppo delle frese... chevron_right

Albero della turbina a vapore

Gli alberi delle turbine vengono principalmente lavorati con operazioni di tornitura,... chevron_right