Momenti importanti

Partecipare al traforo del Monte Bianco, allestire le stazioni di rettifica e stabilire un record del mondo – sono momenti come questo, anche se non necessariamente così rilevanti, che fanno la storia di una società. Eccone alcuni dei nostri.

In Svezia, alla fine degli anni '30 del secolo scorso, il metallo duro iniziava a scarseggiare. Il Production Manager Carl Sebardt ha quindi preso l'iniziativa di collaborare con Luma, un'azienda della Swedish Cooperative Association che, a quel tempo, produceva metallo duro per uso militare.

Nel 1942, Sandvik e Luma hanno firmato un accordo della durata di 10 anni che, in pratica, trasferiva i diritti esclusivi di lavorare il metallo duro per uso civile da Luma a Sandvik.

Successivamente, Sebardt scelse di chiamare il metallo duro Coromant – una combinazione delle parole "diamant" (che in Svedese significa "diamante") e "corona" che, a quel tempo, era il nome dell'acciaio super rapido di Sandvik. Il resto è storia!

La nostra strada verso l'eccellenza

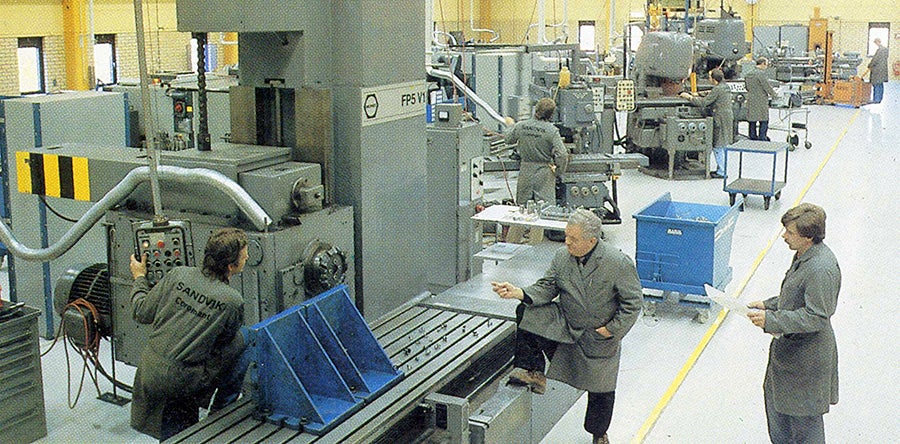

Sandvik Coromant si è resa conto quasi subito che il ricondizionamento degli utensili era fondamentale per i clienti ma, nel caso degli inserti in metallo duro, il processo di riaffilatura eseguito dai clienti non era sufficiente a garantire le stesse prestazioni degli inserti nuovi. Ritenendo che i clienti avessero il diritto di potersi avvalere di rettificatrici di prima categoria utilizzate da personale appositamente addestrato, nel 1944 la società ha deciso di allestire le sue prime stazioni di rettifica. In questo modo, i clienti potevano far riparare e riaffilare i loro utensili mentre i membri dello staff ricevevano formazione sulla manutenzione degli utensili in metallo duro.

Riuscendo a ridurre il costo degli utensili e aumentando la produttività dei clienti, Sandvik Coromant è riuscita a imporsi con decisione nel settore.

Una presa da pole position

La capacità di pensare e di approfondire la ricerca in modo innovativo è un aspetto che, fin dal primo giorno, si è rivelato vitale per la nostra azienda e Sandvik Coromant ne va molto fiera. I chiodi per pneumatici di Sandvik ("Sandvikbrodden" in Svedese) non fanno eccezione. Il reparto che se n'è occupato ha impiegato diversi anni per sviluppare un metallo duro in grado di superare la prova di resistenza all'usura nel tempo. Ma il risultato è stato il Sandvikbrodden, un chiodo che ha contribuito notevolmente alla sicurezza sulle strade svedesi.

La qualità dei chiodi è stata messa alla prova molte volte. Una casa automobilistica ha perfino deciso di testare il loro comportamento sugli pneumatici di un camion da 29 tonnellate. Dopo 30,000 chilometri, gli pneumatici erano esauriti ma i Sandvikbrodden erano ancora lì e, su un totale di 552 chiodi, 448 erano ancora in condizioni eccellenti.

Nei periodi di picco, siamo arrivati a produrre 15 milioni di chiodi a settimana.

Italia e Francia finalmente unite

Nel 1965, la distanza tra Parigi e Roma è stata abbreviata di 150 chilometri grazie al nuovo tunnel del Monte Bianco, inaugurato dal presidente francese Charles de Gaulle e dal presidente della repubblica italiana Giuseppe Saragat. All'epoca, era il tunnel autostradale più lungo del mondo.

Ci sono voluti più di sei anni per traforare il massiccio del Monte Bianco, una catena alpina che annovera alcune tra le più alte cime dell'Europa occidentale. Una volta ultimato, il tunnel ha messo in comunicazione Chamonix in Francia e Courmayeur in Italia.

Al progetto hanno partecipato in collaborazione Sandvik e Atlas Copco – e le perforatrici da roccia realizzate con metallo duro Sandvik Coromant.

Produttività su ruote

Food truck, furgoni per la donazione del sangue e perfino le librerie su ruote fanno ormai parte del paesaggio urbano. Sandvik Coromant ha assecondato questa tendenza fin dagli anni '60 del secolo scorso, quando si è presentata sul mercato giapponese con il Corovan. Si tratta di un minivan che funge da espositore, una piattaforma attraverso cui i tecnici di vendita possono presentare la gamma di prodotti Sandvik Coromant. Viene utilizzato anche per eventi di marketing locali.

"Per i tecnici di vendita è un ottimo modo di arrivare ai clienti" afferma Mitsuhiro Kokubo, rappresentante di Sandvik Coromant. "Il minivan crea la stessa atmosfera di un evento, anche durante le visite di routine."

"Un tipo intelligente di public relation." "Una gamma di utensili davvero vasta." "Non è straordinario!" Questi sono i tipici commenti dei clienti quando i tecnici di vendita di Sandvik Coromant Japan arrivano con il Corovan. I clienti apprezzano l'opportunità di vedere i prodotti "dal vivo" anziché in una brochure o sul sito online.

"Non mi è affatto dispiaciuto poter toccare i prodotti e rendermi conto di tutti gli utensili disponibili senza uscire dal mio stabilimento" ha detto Fumihiko Andoh, Assistant Manager di Oguchi Production Department Parts Machining – 2 ad Aichi, in Giappone.

Una soluzione speciale per personale speciale

A mali estremi, estremi rimedi? Non necessariamente. L'inverno tra il 1992 e il 1993 è stato un momento difficile per il magazzino di Sandvik Coromant a Gimo, in Svezia, e l'azienda non aveva scelta. Era necessario ridurre i costi operativi e licenziare 185 dipendenti ma la direzione locale ebbe l'idea di suddividere il lavoro creando una settimana lavorativa di quattro giorni – una soluzione accolta favorevolmente dalla maggior parte del personale.

La settimana da quattro giorni lavorativi avrebbe dovuto rimanere in essere fino al 1995 ma, già nell'estate del 1994, la ripresa economica ha permesso di tornare alla normale settimana di cinque giorni.

Intrappolati nella miniera

Il 5 agosto 2010, in Cile è crollata una galleria della miniera di oro e rame di San Jose, intrappolando 33 minatori. Gli uomini rimasti bloccati sono riusciti ad accedere a un rifugio di emergenza in cui c'erano qualche scatola di cibo e 10 bottiglie di acqua, a cui si aggiungevano le migliaia di litri d'acqua immagazzinate per raffreddare i motori delle macchine. Non esattamente acqua potabile ma comunque bevibile.

Dopo 17 giorni, grazie a una perforatrice, si è riusciti a mettere in comunicazione minatori e soccorritori. Il primo biglietto fissato alla punta della perforatrice è stato "Siamo nel rifugio e stiamo bene."

Il sistema CoroDrill 800 Ejector di Sandvik Coromant è stato fondamentale per la costruzione della perforatrice che, per creare una via attraverso cui far passare cibo e acqua, ha dovuto percorrere un tratto di 610 metri. Finalmente, 52 giorni più tardi, è stata realizzata una nuova galleria abbastanza grande da far passare una capsula di salvataggio con cui sono stati recuperati i minatori, tutti in condizioni relativamente buone. L'intera l'operazione, dal cedimento al salvataggio, è durata 69 giorni.

Sono state milioni le persone che, in tutto il mondo, hanno assistito a queste operazioni di soccorso che devono il loro successo a un insieme di capacità tecniche, forza d'animo e fede incrollabile.

Una barra di alesatura da record

Nel 2015, grazie alla stretta collaborazione di due aziende e alle soluzioni progettuali messe in campo, è stato stabilito un record del mondo. Tutto questo è avvenuto presso la società Gurutzpe Turning Solutions, nella provincia di Guípuzcoa dei paesi baschi, nel nord della Spagna.

"Alcuni anni fa abbiamo partecipato alla BIMU che si svolgeva in Italia e siamo entrati in contatto con una società dell'Arabia Saudita che ha espresso un grande interesse per i nostri torni" ricorda Oscar Anitua, Marketing Manager presso Gurutzpe. "Hanno voluto visitare i nostri impianti e questo ci ha permesso di mostrare loro le nostre capacità in materia di tecnologia e progettazione. Ne sono stati così colpiti che hanno ordinato un tornio da 20 metri." E proprio su quel tornio è stata montata la più grande barra di alesatura antivibrante e rinforzata Silent Tools, prodotta da Sandvik Coromant.

Jon Arregi, uno specialista di Sandvik Coromant, spiega:

"Quando Sandvik Coromant Ibérica ha ricevuto l'ordine, abbiamo contattato il reparto di Trondheim dedicato alla lavorazione senza vibrazioni per chiedere consulenza sulla realizzazione di una barra di alesatura antivibrante Silent Tools che raggiungesse una lunghezza di 4,200 millimetri, ben 14 volte il diametro barra che era di 300 millimetri. La collaborazione tra il reparto di Trondheim di Sandvik Coromant e Gurutzpe è proseguita anche per il design del sistema di bloccaggio alla macchina."

La produzione della barra di alesatura ha richiesto quattro mesi e la sua lunghezza, una volta terminata, era di 6,090 millimetri – un nuovo record del mondo.

Sandvik Coromant Center

Nel mese di ottobre 2014, dopo due anni di lavori, Sandvik Coromant ha aperto il Sandvik Coromant Center di Sandviken, in Svezia. E nel mese di novembre dello stesso anno, la società ha inaugurato un centro simile a Langfang, in Cina. In quell'occasione, il Senior Project Manager Bertil Isaksson ha detto che Sandvik Coromant voleva che questi centri diventassero luoghi di incontro a livello globale per il settore.

"Vogliamo dimostrare che Sandvik Coromant è già proiettata verso quella che sarà l'industria manifatturiera del futuro" ha aggiunto. "I clienti che verranno a trovarci potranno intuire ciò che succederà nel contesto della loro attività. E capiranno che cosa può offrire un partner come Sandvik Coromant."

"Abbiamo le idee chiare sull'impressione che vogliamo fare sui nostri clienti" dice Isaksson. "Da un punto di vista tecnico, possono conoscere i nostri prodotti e trovare le soluzioni ai loro problemi di produttività. E quando le sfide sono particolarmente difficili, possiamo intervenire anche con le nostre conoscenze applicative. Avremo sempre una soluzione adatta alle loro esigenze."

I centri di Sandvik Coromant fanno parte di una rete che abbraccia tutto il mondo e che condivide tutte le conoscenze acquisite. Klas Forsström, presidente di Sandvik Coromant, all'apertura del Sandvik Coromant Center di Sandviken ha così commentato: "Abbiamo creato un centro convegni di altissima qualità, una struttura di cui sentiamo l'esigenza nel settore manifatturiero. Questo centro si rivolge a tutte le persone interessate al miglioramento della produttività, all'innovazione, alla ricerca e al futuro dell'industria manifatturiera nel mondo."