Come l'abbiamo realizzata?

Sandvik crea la prima chitarra indistruttibile stampata in 3D, a prova di rockstar!

Sfasciare le chitarre è ormai una tradizione delle rockstar, ma pochi sanno farlo con la foga del virtuoso chitarrista svedese Yngwie Malmsteen. Sandvik ha deciso di mettere alla prova le sue tecnologie all'avanguardia realizzando la prima chitarra indistruttibile completamente in metallo, e sfidando Malmsteen a sfasciarla con tutta la sua foga.

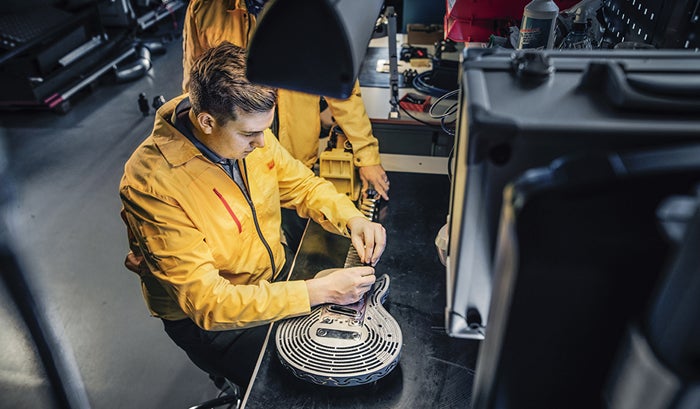

Per questo progetto, Sandvik ha chiamato a raccolta ingegneri da vari settori dell'azienda per dimostrare come sia possibile utilizzare tecniche sostenibili e all'avanguardia per realizzare qualcosa di estremamente durevole e allo stesso tempo di altissima precisione.

“Materiali avanzati, lavorazioni di precisione, additive manufacturing, produzione “data-driven”: questi sono i processi che ci vogliono per creare qualcosa di così complesso e così bello come lo strumento di un virtuoso della chitarra”, ha dichiarato Klas Forsström, Presidente di Sandvik Machining Solutions. “Ma volevamo anche dimostrare che eravamo in grado di creare una chitarra indistruttibile, benché Malmsteen cercasse di sfasciarla con tutta la foga possibile. Insomma, è stato un progetto perfettamente in linea con le nostre competenze, e con le sue.”

Lavoro di squadra fin dall'inizio

Molti mesi prima del concerto in Florida, ancora in Svezia, Sandvik aveva chiamato a raccolta vari esperti di materiali, di processi di lavorazione meccanica e produzione additiva provenienti da varie parti dell'azienda per fare un brainstorming e stabilire come procedere per affrontare la sfida.

Sandvik non aveva mai costruito una chitarra, per cui si è rivolta a una nota azienda produttrice, l'inglese Drewman Guitars. “Abbiamo dovuto adottare soluzioni innovative per tutto, dalla A alla Z”, ha dichiarato Andy Holt, progettista di Drewman. “Volevamo che i musicisti dicessero: ‘non ho mai visto una chitarra fatta così.’”

Holt racconta che durante la fase di sviluppo c'è stato un periodo in cui inviava un nuovo file di progetto ogni giorno agli ingegneri Sandvik. Da questa collaborazione così stretta, è nato quello che da entrambe le parti viene definito un capolavoro di creatività tecnologica.

La prima chitarra indistruttibile del mondo

Henrik Loikkanen, sviluppatore Sandvik Coromant di processi di lavorazione, suona la chitarra da quando era ragazzo, e Malmsteen era uno dei suoi idoli. Ma non ne ha mai sfasciata una (“troppo costoso”, spiega Loikkanen). Così, per capire cosa accade quando Malmsteen distrugge uno strumento, Loikkanen è andato a guardarsi i video su YouTube.

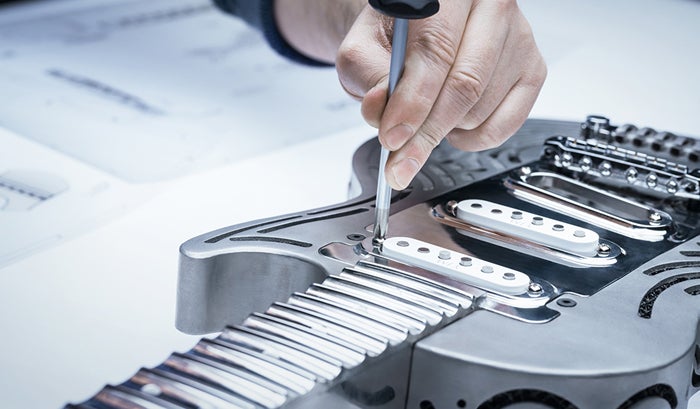

“Dovevamo costruire una chitarra che avesse un bel suono e al tempo stesso fosse assolutamente indistruttibile, tenendo conto di tutti i possibili modi in cui si può distruggere lo strumento”, racconta Loikkanen. “Il punto critico è rappresentato dall'attaccatura del manico al corpo: è qui che in genere si rompe lo strumento.” Così i tecnici Sandvik Coromant hanno deciso di eliminare la giunzione. Il manico e la tastiera proseguono con un “hub” di forma rettangolare che arriva in profondità all'interno del corpo della chitarra.

Dal momento che Malmsteen predilige i tasti “scalloped”, che a suo dire permettono di controllare meglio le note, i tecnici hanno dovuto asportare il materiale realizzando dei lunghi archi uniformi tra un tasto e l'altro. Inoltre, per rendere la chitarra più leggera possibile, Sandvik Coromant ha scavato le superfici interne del manico e della tastiera.

“I tasti devono avere tutti perfettamente la stessa altezza, altrimenti si sente quando le corde ne toccano qualcuno”, spiega Loikkanen.

Dati all'avanguardia

I componenti lunghi e sottili come la tastiera e il manico sono particolarmente vulnerabili alla distorsione nel processo di lavorazione. Un software sofisticato ha permesso a Sandvik Coromant di simulare l'operazione in digitale prima di eseguire la prima passata.

“La precisione era fondamentale”, spiega Henrik Loikkanen. “Il nostro software è frutto di anni di esperienza e ci ha fornito consigli sugli utensili e i dati di taglio da utilizzare per fresare la tastiera fino a spessori critici, in alcuni punti anche di 1 mm.”

Grazie al processo automatizzato è stato anche possibile fresare la tastiera su una sola macchina. Il processo ha richiesto 90 operazioni separate ed è stato completato senza fermare la macchina per eseguire il setup di nuovi utensili o impostare le passate.

“Si mette dentro il pezzo grezzo di materiale da lavorare ed esce il pezzo finito”, dichiara Loikkanen. “È un metodo di asportazione più intelligente, che permette di ridurre il tempo ciclo e di produrre i componenti a costi inferiori.”

Gli ingegneri hanno realizzato prototipi progressivamente più leggeri, fino a ottenere la versione finale della chitarra. Gli utensili da taglio di precisione CoroMill® hanno completato la finitura realizzando superfici lucide e uniformi.

Loikkanen ha dichiarato che la collaborazione con altre divisioni Sandvik è stata fondamentale per ottenere questa chitarra indistruttibile. Con il suo aiuto, Sandvik Additive Manufacturing ha eseguito la fresatura di finitura del corpo e dei componenti più piccoli della chitarra, tutti realizzati in titanio mediante stampa 3D. Sandvik Coromant ha anche collaborato con Sandvik Materials Technology per scegliere l'acciaio per componenti e per incorporare una struttura reticolare in acciaio super-duplex all'interno del manico. Il lavoro di squadra, ha dichiarato, era il vero scopo di questo progetto.

“Sandvik Coromant è apprezzata per le consulenze che fornisce in relazione all'esecuzione di operazioni complesse: non è solo un fornitore di utensili, ma aiuta i clienti a sviluppare metodi per sfruttare al meglio i suoi utensili nei loro processi”, ha concluso Loikkanen.