Gyorscserés szerszámmegoldások

Amikor termelékenységről beszélünk, gyakran a fémforgácsolási hatékonyságra gondolunk. Azonban a gépkihasználtság vagy az üzemidő is legalább ilyen fontos.

Gyorscserés szerszámozási megoldással jelentősen növelhető a gépkihasználtság a mérési, összeállítási és szerszámcserélési idő csökkenésének köszönhetően.

Termelékenységi tényezők

A termelékenységet a műszakonként vagy hetente legyártott alkatrészek száma fejezi ki. Fontos tisztában lenni azzal, hogy hol lehet javítani a folyamaton, mielőtt átgondoljuk a megoldásokat. Két fontos tényezőt kell figyelembe venni:

- Fémforgácsolási hatékonyság – ez a fémeltávolítási sebességgel (cm3/perc (col3/perc)) mérhető bármely műveletben

- Gépkihasználtság – ez a gép üzemelési idejének aránya (a gyártás folyamatosságának fenntartása hosszabb ideig)

A gépkihasználtság erősen kötődik a gépkonfigurációhoz és az opciókhoz. Ezt figyelembe kell venni az új gépberuházások előtt, hogy a lehető legjobb technológia kerüljön megvalósításra.

A gyártóüzemekben a gépkihasználtságot rontó tipikus tényezők:

- Kötegelt összeállítás

- Az alkatrész gépben történő mérése

- Szerszámbeállítás a gépen

- Hűtőcső-beállítás

- Kopott szerszámok cseréje

- Forgács eltávolítása a szerszám vagy szállítószalag körül

- Alkatrész-átállás

A szerszámok behelyezése és mérése jelentős hatással van a gépkihasználtságra – a legjobb hasonlat az autóversenyzés, ahol a boxutcában töltött időt kell minimalizálni, és ezért olyan fontos a gépleállások idejének minimalizálása.

A belső hűtőfolyadék-hozzávezetés biztosítja a gép képességeinek kihasználását optimális eredményekkel, a hűtőfolyadék maximális hatású hozzávezetésével a megfelelő forgácskezelés biztosításához.

Gyorscserés szerszámozási előnyök

A CNC-esztergák és a csúszófejes gépek gyors szerszámváltást biztosítanak, de általában kisebb a kihasználtságuk, mint a megmunkálóközpontoknak a szerszámcserélési és összeállítási idő miatt. A manuális gyorscserét ott alkalmazzák, ahol nincs automatikus szerszámcsere (ATC) a gépen, biztosítva a hosszabb üzemidőt. A gyorscserés megoldások számos előnyt kínálnak.

Kisebb kötegelt cserék időben a szerszámkészletekkel

Egy szerszámtípusról az átállási idő egy másikra drámaian csökken.

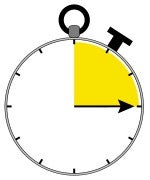

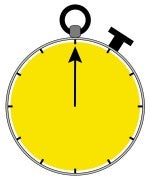

- Esztergálási szerszámtartók 5–10 percről 30 másodpercre

- A kiesztergáló kések kicsit hosszabb időt igényelnek, mint a száras szerszámok, a középmagasság-beállítás és a hűtőfolyadék miatt

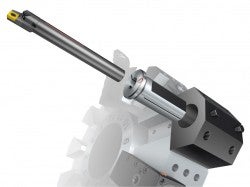

- A gyorscserés szerszámok előnyei még jelentősebbek hosszú kiesztergálókésekkel együtt. Akár 10×D kiesztergálókések is cserélhetők 2 μm-es (78,7 μcol) pontossággal kevesebb mint 1 perc alatt

- Hajtott szerszámok 5–20 percről 30 másodpercre. Normál hajtottszerszám-befogók ER vagy homlokmarók. Az ER max. 25 mm (1 col) átmérőjű szármarókra van korlátozva, ami két külön hajtott szerszámtartót jelent. A Coromant Capto® esetén ugyanaz az egység lefed minden alkalmazást.

Többféle szerszámhelyzet

Nagyobb számú szerszámpozíció dupla szerszámtartókkal lehetővé teszi a blokk használatát belső és külső műveletekhez is.

A hajtott szerszámtartókkal ellátott esztergaközpontok gyakran korlátozott hellyel rendelkeznek. A dupla befogóegységekkel segédszerszámok vagy nagyobb szerszámválaszték fogható be, csökkentve a szerszámcserélési igényeket többféle alkatrész esetén. A dupla befogóegységek akkor használhatók, ha a gép rendelkezik Y tengellyel, félrevolverrel vagy mellékorsóval.

Kopott szerszám váltási idejének csökkentése

Hajtott szerszámbefogók – a tömör keményfém szerszám minden cseréjekor a szerszámofszetet újra kell kalibrálni. A váltólapkás marók/fúrók esetében több lapkát kell cserélni. A segédszerszám használata és a marószerszám cseréje a gépen kívül sokkal gyorsabb.

Álló szerszámbefogók – a jól hozzáférhető lapkák miatt közvetlenül cserélhető a gépben. A szerszám kiszerelhetősége azonban jobb karbantarthatóságot, helyes befogást biztosít a szerszámhoz, és nem kell váratlan leállásoktól tartani a pótalkatrész-vásárlások miatt.

Hűtőfolyadék-cső beállításának elhagyása

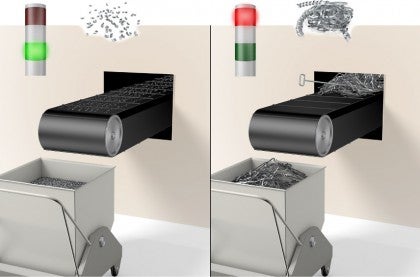

Alkalmazásonként eltérő, de amikor az operátor beállítja a hűtőfolyadék-cső irányát, normál esetben 2-3 próbálkozás is elképzelhető – piros lámpa világít! A gyenge forgácselvezetés is elmozdíthatja a csövet, így gyakran kell beállítani.

Gyorsabb gyártásbeállítás

A „mérőforgácsolás” vagy „mintadarabgyártás” elkerülésével a gyártási sebesség nő, a selejtszám pedig csökken. Egy évre számítva, ha gyorscserét használt, a további legyártott alkatrészek száma és a csökkentett selejtszám jelentős.

- Első tesztalkatrész a nagyobb sorozatgyártáshoz: A szerszámcsere első alkatrésze gyakran selejtezésre kerül, és a szerszámcsere idejét figyelembe kell venni; cserélje ki a szerszámot (tartsa meg a régi ofszetet), végezze el a teljes alkatrész forgácsolását, mérje meg a kész alkatrészt, és állítsa be az ofszetet

- Mérőforgácsolások kis/közepes volumenű gyártáshoz: Egy visszavett ofszetű mérőforgácsolással biztosítható, hogy az alkatrész ne legyen selejt, viszont hosszabb időt vesz igénybe. A szerszámcsere idejét a következőképpen kell figyelembe venni; a szerszám cseréje, az ofszet visszavétele, forgácsolás, mérés és az ofszet beállítása

Ergonomikus és könnyen kezelhető a gépkezelő számára

A gyors cserének sok előnye van az üzemeltető számára, például a gépen kívüli szerszámcsere csökkenti a balesetek, hibák kockázatát, és kevesebbet kell keresgélni az elejtett részeket. Könnyen szabványosítható minden géptípusban.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Gyorscsere csúszófejes gépekben

A csúszófejes gépek kompakt méretei miatt a szerszámcserére szolgáló hely korlátozott. A száras szerszámokat gyakran ki kell szerelni a lapkaváltásához, amely miatt hosszabb a beállítási idő a hagyományos esztergaközpontokhoz képest.

A QS™ befogórendszerrel végzett gyorscsere maximalizálja a hatékony üzemidőt a csúszófejes gépeken a hagyományos szárakhoz képest. A szerszám eltávolítható a gépről lapkaváltáshoz és gyors és pontos visszatéréshez, hogy közvetlenül indítható legyen beállítás/mérés nélkül.

Kiesztergálókések gyors beállítása

A kiesztergálókések beállítása a revolverben hosszabb időt vesz igénybe, mint a száras szerszámoknál, a hossz/középmagasság pozicionálása és a hűtőfolyadéknak a szerszám hátuljába való bekötése miatt.

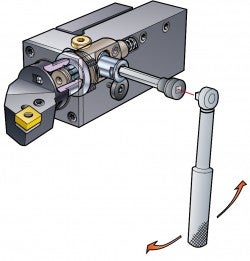

Az olyan perselyek, mint az EasyFix segítségével gyors és egyszerű módon változtatható a csúcsmagasság, hengeres kiesztergálókések alkalmazása esetén. A perselyekbe szerelt rugós csapok a furatkés egy hornyába pattinthatók be, és garantálják a helyes csúcsmagasságot és így a kiváló minőségű alkatrészeket.

A persely fémbetétes verzióban is kapható nagynyomású hűtőfolyadékhoz, kisebb hűtőfolyadék-nyomások esetén pedig szilikontömítéssel ellátott horonnyal.

Gyors csere Coromant Capto® megoldással

A Coromant Capto® egy moduláris gyorscserés szerszámkoncepció, amely biztosítja, hogy a gépkihasználtság és a fémforgácsolási hatékonyság is maximális legyen. Az alábbiakban bemutatjuk a Coromant Capto® néhány legfontosabb előnyét.

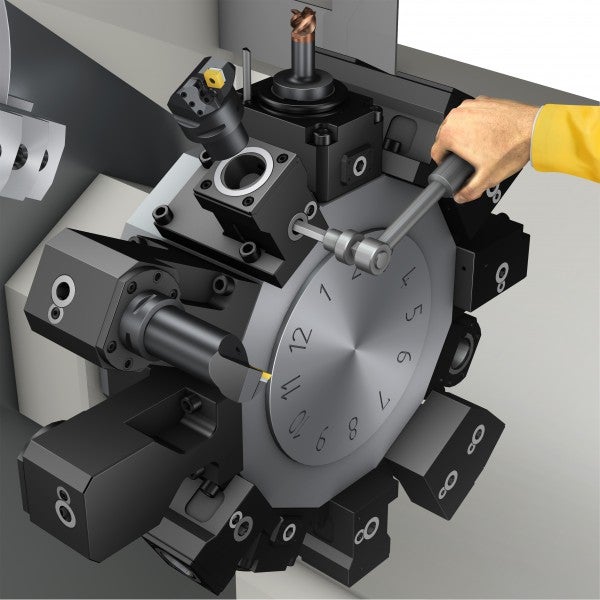

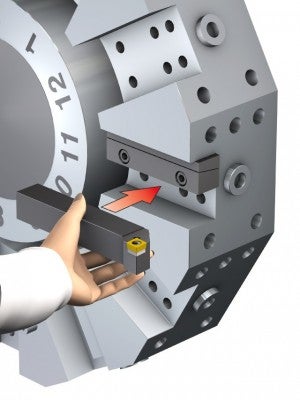

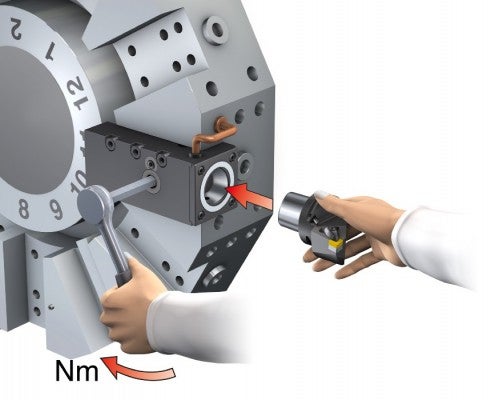

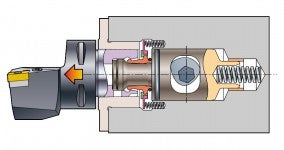

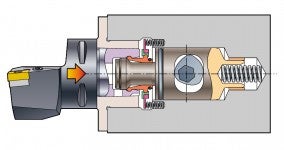

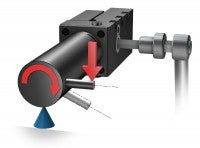

Szegmenses befogás

A vezérműtengellyel működtetett húzórúd zárja a csatlakozást szegmenses befogással, illetve tolja ki a forgácsolófejet. Alig egy fordulat szükséges a kézi szorítóegység zárásához és nyitásához. A vezérműtengely önzáró, ezért megmunkálás közben nem nyílik ki.

Ismételhetőség

A csatlakozó nagy pontossága és önközpontozó funkciója ±2 mikronnál kisebb ismételhető pontosságot biztosít az x, y és z tengelyeken, és ugyanazt a forgácsolóegységet ugyanabban a fogadóhüvelyben.

Ez lehetővé teszi az előbeállítást a gépen kívül a nagy tételű gyártásnál, illetve a szerszámkészletek használatát a tételváltáskor. Mindkettő szükségtelenné teszi a mérőforgácsolásokat, és ezzel nagyobb indítási sebességet és kisebb selejtarányt eredményez.

Nagyobb stabilitás

A stabilitás a hajlítási nyomatékkal és a nyomatékátvitellel mérhető. A kiváló stabilitást eredményező jellemzők:

- Homlok- és kúpérintkezés: Hajlító nyomatékoknak való ellenállás és pontos pozicionálás

- Poligoncsatlakozás: A nagy érintkezési felület laza alkatrészek, csapok vagy reteszek nélkül viszi át a nyomatékot. A nyomatékterhelés szimmetrikusan oszlik el csúcsok nélkül az iránytól függetlenül, mivel a sokszög-alakzat önközpontozza magát a lapkaülék középmagasságának pontos beállításához.

- Nagy szorítóerő: A szegmenses befogás nagy szorítóerőt generál, préses kötést hoz létre, és a hajlító nyomatéknak kétfelületes érintkezés áll ellen a forgácsolás során.

Bővebben a nyomatékátvitelről és hajlítási merevségéről

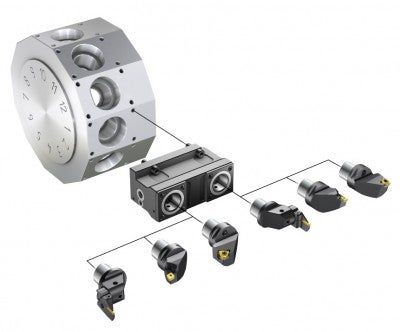

Szorítóegységek választéka

A C3–C10 mind gyorscseréhez használatos CNC-esztergákon. A méret a gépmérettől és a forgácsolási paraméterektől függ.

A függőleges esztergák száncsatlakozói eltérők, és vagy a manuális szorítóegység-blokkot tartalmazzák Coromant Capto® szorítóegységekkel közvetlenül a szerszámgép gyártójától, vagy külön megrendelhetők speciális blokként.

VDI-DIN 69880

Szár

CBI (felcsavarozható) ;

CDI

Dovetail VDI-DIN 69881

VTL – gépspecifikus

Coromant Capto® befogóegységek felcsavarozható csatlakozókhoz (CBI)

A gépre szabott befogóegységek (MACU) alapfelszereltségként kaphatók sok szerszámgépgyártó saját revolvercsatlakozó-kialakításaihoz.

Automatikus szerszámcsere esztergaközpontokban

Nagyobb függőleges esztergaközpontoknál elérhető az automatikus szerszámcsere-opció olyan kör alakú tárral, amelybe hosszú kiesztergálókések helyezhetők. Ez növeli a szerszámpozíciók számát, növeli a rugalmasságot, és előnyöket biztosít a felügyelet nélküli gyártásban.

Az ATC-MACU revolverrel felszerelt esztergaközpontok esetében az automatikus szerszámcsere statikus és hajtott szerszámtartókhoz is rendelkezésre áll. A gyakori kézi szerszámcserék miatt az esztergaközpontok gépkihasználtsága jellemzően alacsony. Az automatikus szerszámcsere megoldja ezt a problémát, mert lehetővé teszi a felügyelet nélküli gyártást, ami viszont növeli a teljesítményt és stabilizálja a gyártási folyamatot

Az automatikus szerszámcsere az esztergaközpontokban olyan forradalmi megoldás, amely lehetővé teszi a felügyelet nélküli gyártást és maximalizálja a teljesítményt.

Coromant Capto® tárcsás csatlakozófelület (CDI)

A CDI csatlakozót revolvercsatlakozónak fejlesztettük ki, amely a géptípustól függően szabványosítható a VDI alternatívájaként. A CDI revolveropció sok szerszámgépgyártóhoz elérhető.

Nem szabványos szorítóegységek – szorítóegység-készletek

A szorítóegység-készletekkel adaptálni lehet a szorítóegységeket adott követelményekhez. Ezeket általában függőleges esztergák szerszámblokkjaiként, dupla egységként vagy meglévő revolverekhez gyorscserélő befogóként használják.

A szorítóegység-készlet hüvelyek különböző formában kaphatók az alkalmazástól függően.

Általános

Négyzetes – kettős egységek

Ofszet – kiesztergálókés-alkalmazások

Megmunkálásspecifikus szorítóegységek típusai

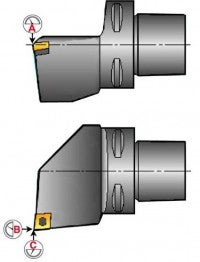

Külső – külső átmérő esztergálása

Cx-TRE-xxxxA

Egyszeres külső

Cx-TRE-xxxxA-DT

Dupla a mellékorsóhoz

Cx-TRE-xxxxA-YT

Y tengely

Cx-TRE-xxxxA-TT

Félrevolver

APB-TNE-xxxxA-25

Leszúrópenge-csatlakozóelem

Belső – belső átmérő esztergálása/fúrása

Cx-TRI-xxxxA

Egyszeres belső

Cx-TRI-xxxxA-SS

Mellékorsó

Cx-TRI-xxxxA-DT

Dupla a mellékorsóhoz

Cx-TRI-xxxxA-YT

Y tengely

Cx-TRI-xxxxA-TT

Félrevolver

Hajtott

Cx-DTE-xxxxA-E/I

Külső

Cx-DTI-xxxxA-E/I

Belső

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Áttekintés

Gondoskodjon róla, hogy gépe azonnal elkezdjen pénzt termelni Egy új szerszámgép... chevron_right

Függőleges esztergák

A függőleges esztergagépek (vagy VTL-k) az egyik legáltalánosabb géptípus. Ideálisak... chevron_right

Fogaskerékgyártás

Hogyan készülnek a fogaskerekek? Az átalakulóban lévő fogaskerékgyártási iparban... chevron_right

Tudjon meg többet az orvosi célú alkatrészek megmunkálásáról

A gyártási kihívás A költségek növekedése és a kereslet fizetési hajlandósága között... chevron_right