A kiesztergálás alkalmazása

Az optimális kiesztergálási folyamathoz számos tényezőt kell figyelembe venni. Helyes szerszám-összeállítás, a jó forgácskezeléshez alaposan át kell gondolni a lapkaválasztást és a forgácsolási adatokat. Ügyeljen arra, hogy kövesse a tippjeinket a jó alkatrészminőség elérése érdekében.

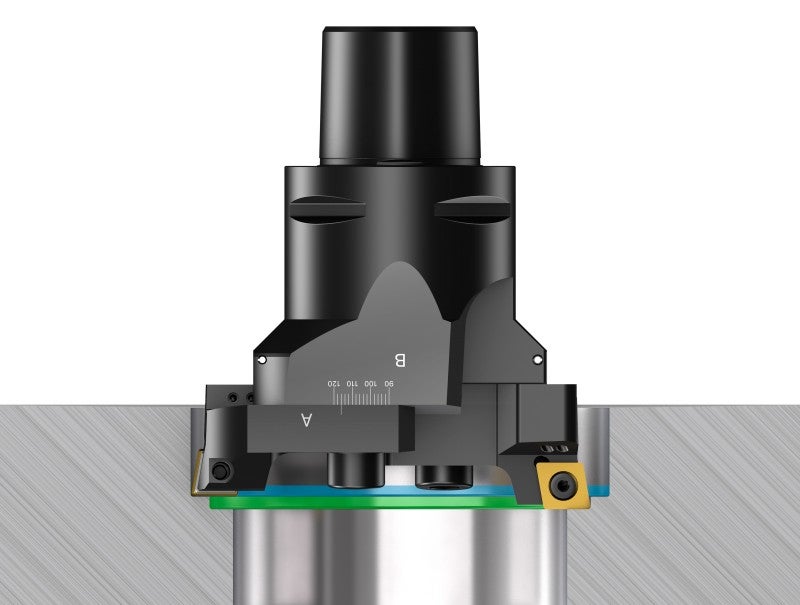

Stabil kiesztergálószerszám-összeállítás

A hajlító merevség és nyomatékátvitel fontos tényezői a szerszámtartó furatesztergáló műveletekhez történő kiválasztásának. A legjobb stabilitás és furatminőség érdekében kis átmérők esetén használjon Coromant Capto® megoldást vagy egy moduláris rendszert.

A Coromant Capto® csatlakozás az egyetlen olyan moduláris szerszámrendszer, amely minden fémforgácsolási művelethez használható, beleértve a furatkészítési módszereket is. Ugyanazok a forgácsoló szerszámok és csatlakozóelemek használhatók a különböző alkalmazásokhoz és gépekben. Ez lehetővé teszi a szerszámrendszer szabványosítását az egész üzemben. Ne feledje a következőket:

- Válassza a lehető legrövidebb csatlakozóelemet

- Válassza a lehető legerősebb csatlakozóelemet

- Ha csökkentőre van szükség, lehetőleg kúpos változatot használjon

- Hosszú kinyúlások esetén (>4 x DCON) csillapított csatlakozóelemeket használjon

- Hosszú túlnyúlásokhoz lehetőség szerint biztosítson merev leszorítást, amely bordán keresztül érintkezik a főorsóval

Egy kis átmérőkhöz tervezett moduláris rendszer (például a Coromant® EH) nagyszerű rugalmasságot kínál a szerszám tekintetében. Fejek, adapterek és szárak széles választéka áll rendelkezésre. Csökkentett szerszámkészlet szabványosított szerszámokkal, az állásidő minimalizálásával.

Megfelelő a következőkhöz:

- Hosszú kinyúlást igénylő kiesztergálási műveletekhez, nagy megmunkálóközpontokon, 1–36 mm (0,039–1,42 col) átmérőtartományban.

- Mély zsebek készítése, mivel biztosítja a szükséges kinyúlást a folyamatbiztonság korlátozása nélkül

Tippek és tanácsok

- A maximális stabilitás érdekében válassza a lehető legnagyobb csatlakozóméretet és legrövidebb túlnyúlást

- Növelje a dinamikus merevséget csillapító mechanizmussal

- Hosszú kinyúlások esetén (>4 x csatlakozóátmérő) csillapított szerszámot használjon

- Ha csökkentők szükségesek, lehetőleg kúpos változatot használjon

- Coromant Capto® Tailor Made szűkítő/bővítő adapterek kaphatók az optimális kialakítás és így a legnagyobb stabilitás eléréséhez

- Hosszú túlnyúlások esetén a karimás gépcsatlakozó adja a legjobb teljesítményt, pl. Coromant Capto® csatlakozó, HSK és BIG-PLUS®.

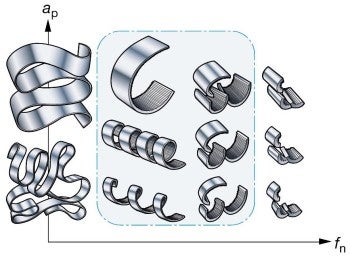

Sikeres forgácskezelés kiesztergálás esetén

A forgácsképződés és -eltávolítás kritikus tényezők a kiesztergálási műveletekben, különösen a zsákfuratok esetén.

Győződjön meg róla, hogy a forgácstörés és -eltávolítás megfelelő. A forgács elakadása hatással van a furat minőségére, a megbízhatóságra és az éltartamra. A lapkageometria és a forgácsolási adatok döntőek. Kenőfolyadékkal javítható a forgácseltávolítás, az éltartam és a furatgeometria.

A helytelen forgácsolási adatok túl rövid/vastag forgácsokhoz és túl nagy forgácsolóerőkhöz vezethetnek, amely elhajláshoz és rezgéshez vezet. A hosszú forgácsok összegyűlhetnek a furatban, és a felületminőség romlását, forgácselakadást okozhatnak, amely a lapka tönkremeneteléhez vezet.

Az ideális forgács vessző vagy spirál alakú, amely könnyen eltávolítható a furatból. A forgácstörésre hatást gyakorló tényezők a következők:

- A lapka mikro- és makrogeometriája

- Fogásmélység, előtolás és forgácsolási sebesség

- Anyag

- Csúcssugár

- Belépési szög (bekezdési szög)

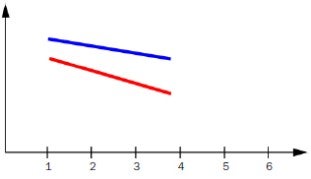

Forgácsolási adatok kiesztergáláshoz

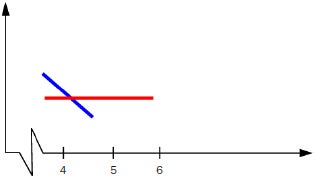

A forgácsolási sebességet csökkenteni kell nagyobb kinyúlások esetén. A táblázatok általános értékeket adnak meg a forgácsolási sebesség csökkentéséhez különböző kinyúlások és geometriák esetén.

vc

L1 / D5m

A forgácsolási sebesség és a kinyúlás összefüggése különböző geometriáknál

Kék: -PR

Piros: -WM

vc

L1 / D5m

A forgácsolási sebesség és a kinyúlás összefüggése

Kék: Hagyományos csatlakozóelem

Piros: Csillapított csatlakozóelem

Megjegyzés:

Ezen táblázatok adatait csak általános trendként szabad figyelembe venni a forgácsolási sebesség és a kinyúlás/csatlakozóméret arány összefüggésénél.

A kiválasztott lapkára és minőségre vonatkozó ajánlások általában követhetők, a következő kivételekkel:

- Ajánlott kiindulási forgácsolási adatok nagyoláshoz 200 m/perc (656 láb/perc), simításhoz 240 m/perc (790 láb/perc) a megfelelő forgácselvezetés biztosítása érdekében.

- Ajánlott kezdősebesség kiesztergálókésekhez finomkiesztergálás esetén: Rövid acél- és keményfém lapkák esetén: 120 m/perc (395 láb/perc)Hosszú acélkések esetén: 90 m/perc (295 láb/perc)Tömör keményfém késekhez köszörült geometriával: 60 m/perc (195 láb/perc)

- A forgácsolóél elégtelen fogásvétele fokozhatja a rezgéseket a súrlódás miatt a forgácsolás során, a tiszta forgácsolási művelet helyett

- Ha a szerszámot a lehető legkisebb átmérőre állítja, a forgácselvezetés kritikusabb lehet, és szükség lehet a fogásmélység csökkentésére

- A maximális előtolást a finomkiesztergálás során a kívánt felületi minőség korlátozza

Az éltartam javítása kiesztergálás esetén

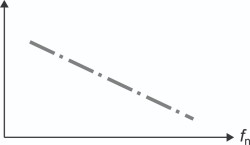

Kiesztergálási folyamat esetén a három fő megmunkálási paraméter a sebesség, az előtolás és a fogásmélység. Mindegyik befolyásolja az éltartamot. A fogásmélység hatása a legkisebb, utána következik az előtolási sebesség. A forgácsolási sebesség van messze a legnagyobb hatással a lapka éltartamára.

A forgácsolási sebesség hatásai

Túl kicsi

- Élrátétképződés

- Élcsorbulás

- Gazdaságtalan

Túl nagy

- Gyors hátkopás

- Gyenge felületi minőség

- Gyors kráteres kopás

- Képlékeny alakváltozás

A forgácsolási sebesség (vc) jelentős hatással van az éltartamra.

Módosítsa a Vc sebesség a gazdaságosság javításához. (Éltartam az Y tengelyen)

Az előtolási sebesség hatásai

Túl kicsi

- Szálasodás

- Gyors hátkopás

- Élrátétképződés

- Gazdaságtalan

Túl nagy

- Rosszabb forgácskezelés

- Rossz felületi minőség

- Kráteres kopás/képlékeny alakváltozás

- Nagy teljesítményfelvétel

- Forgácsfelhegedés

- A forgács által okozott kiverődés

Az előtolás (fn) kisebb hatással van az éltartamra, mint a vc.

(Éltartam az Y tengelyen)

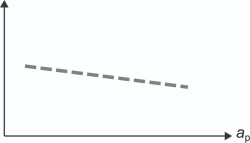

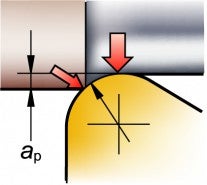

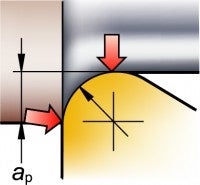

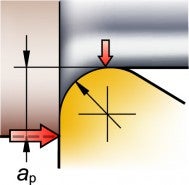

A fogásmélység hatása

Túl kicsi

- Rossz forgácselvezetés

- Rezgések

- Túlzott hőfejlődés

- Gazdaságtalan

Túl mély

- Nagy teljesítményfelvétel

- Lapkatörés

- Nagyobb forgácsolási erők

A fogásmélység (ap) kis hatással van az éltartamra.

(Éltartam az Y tengelyen)

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

A helyes lapka kiválasztása kiesztergáláshoz

Fontos kiválasztani a megfelelő lapkaméretet, lapkaalakot, geometriát és a csúcssugarat a megfelelő forgácskezelés eléréséhez.

- Válassza ki a lehető legnagyobb csúcsszöget a lapkán a megfelelő szilárdság és gazdaságosság eléréséhez

- Válassza ki a lehető legnagyobb csúcssugarat a lapkaszilárdság eléréséhez.

- Válasszon kisebb csúcssugarat, ha fennáll a rezgésre való hajlam.

l = forgácsolóél hossza (lapkaméret)

RE = Csúcssugár

Csúcsszög

További információkat a Nagyoló kiesztergálás és a Simító kiesztergálás szakaszokban talál.

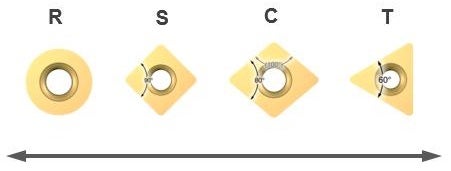

Kiesztergálólapka alakja

A lapkaalak és a csúcsszög a kiesztergálásnál jelentősen eltér a háromszögletű lapkáktól kis csúcsszöggel és a kerek lapkáktól.

Minden alak saját egyedi tulajdonságokkal rendelkezik. Némelyik a legnagyobb nagyolási szilárdságot, míg mások a legjobb hozzáférhetőséget biztosítják a finomkiesztergálás során.

Minden alaknak megvan a saját korlátja is. Például az élhozzáférhetőség a megmunkálás során gyengébb forgácsolóélhez vezet.

Forgácsolóél-szilárdság (nagy csúcsszög)

- Erősebb forgácsolóél

- Nagyobb előtolási sebességek

- Nagyobb forgácsolási erők

- Nagyobb rezgések

Kisebb rezgési hajlam (kis csúcsszög)

- Gyengébb forgácsolóél

- Nagyobb hozzáférhetőség

- Kisebb forgácsolóerők

- Kisebb rezgések

Körkörös lapkák

A körkörös lapkák erősebb forgácsolóéllel rendelkeznek, ezért ellenállóbbak a nagyobb fogásmélységek esetén, mint a háromszögletű lapkák.

A körkörös lapkák termelékeny megoldást jelentenek a bevonatos anyagok megmunkálásában, például Inconel 625 kiesztergálásában olaj- és gázipari alkalmazásokban.

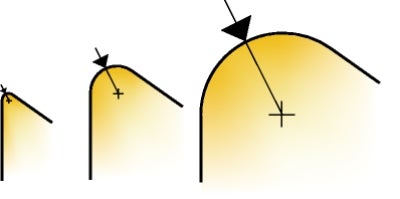

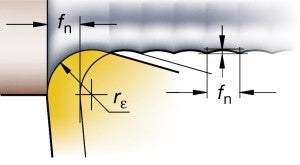

Lapka csúcssugara és fogásmélysége

A csúcssugár (RE) kulcsfontosságú a kiesztergálási műveletek esetén. A csúcssugár kiválasztása a fogásmélységtől és az előtolástól függ, és befolyásolja a felületi minőséget, a forgácstörést és a lapkaszilárdságot.

Kis csúcssugár

- Ideális kis fogásmélységhez

- Csökkenti a vibrációt

- Gyenge forgácsolóél

Nagy csúcssugár

- Nagy előtolási sebességek

- Nagy fogásmélység

- Jó forgácsolóél-biztonság

- Nagyobb radiális nyomások

A csúcssugár és a DOC (fogásmélység) közötti összefüggés befolyásolja a rezgési hajlamot. Gyakran érdemes a fogásmélységnél kisebb csúcssugarat választani.

Kis fogásmélységek esetén a létrejövő forgácsolóerő radiális, és próbálja eltolni a lapkát a furat felületétől. A fogásmélység növelésével a létrejövő forgácsolóerő axiális erővé változik.

Általános ökölszabály, hogy a fogásmélységnek nem szabad kisebbnek lennie, mint a csúcssugár 2/3-a. Kerülje a csúcssugár 1/3-ánál kisebb fogásmélységeket, kis fogásmélységek alkalmazásakor.

A kisebb csúcssugárral a radiális forgácsolóerők minimális szinten tarthatók, míg a nagyobb csúcssugár előnyeinek kihasználásával erősebb forgácsolóél, jobb felületi minőség és a forgácsolóélre ható egyenletesebb erő érhető el.

A létrejövő felületi minőséget közvetlenül befolyásolja a csúcssugár és az előtolási sebesség kombinációja. További információk arról, hogyan érhető el jó felületi minőség esztergált alkatrészeknél.

Wiper lapka

A Wiper lapkákkal jobb felületi minőséget érhet el standard forgácsolási adatokkal, vagy ugyanazt a felületi minőséget érheti el nagyobb előtolási sebesség mellett.

A Wiper lapkák használata nem javasolt instabil körülmények között vagy hosszabb túlnyúlások esetén.

Hűtőfolyadék és hűtőközeg-hozzávezetés kiesztergálás esetén

A hűtő-kenő folyadék elsődleges funkciói a forgácseltávolítás, a hűtés és a kenés a szerszám és a munkadarab anyaga között Ez befolyásolja a furat minőségét és a szerszám élettartamát. A belső hűtőfolyadék-hozzávezetéssel a folyadék a forgácsolóélhez a lehető legközelebb vezethető.

- Használjon 5–8%-os oldhatóolaj-keveréket

- A nagyobb nyomás és mennyiség segítik a forgácselvezetést

- Olajköd vagy minimális kenés is használható, különösen alumínium esetén

- Száraz kiesztergálás rövid forgácsú anyagok esetén használható, lehetőleg vízszintes vagy átmenőfuratos alkalmazásokban A szerszám élettartama csökkenA sűrített levegő jelentősen javítja a forgácselvezetést

Megjegyzés:

- Száraz megmunkálást soha nem javasolunk rozsdamentes acélokhoz (ISO M) és HRSA (ISO S) anyagokhoz

- Külső hűtőfolyadék-ellátás elfogadható rövid forgácsú anyagoknál, de folyamatosan a forgácsolási zónába kell irányítani. Ha nem lehetséges, próbálja ki a száraz kiesztergálást

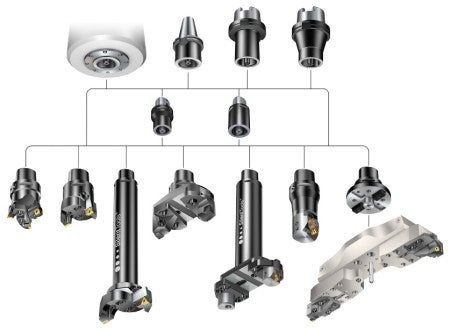

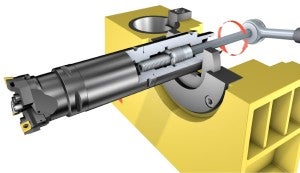

Kiesztergáló szerszám összeállítása

Az összeállítható kiesztergáló szerszámokat gyakran több elemből kell összeállítani az adott művelethez:

- Szánok vagy betétek

- Kiesztergálási csatlakozóelemek

- Szűkítők

- Bővítők

- Alap szerszámtartók

Mindig lényeges, hogy betartsa az ajánlott meghúzási nyomatékokat az összeszerelés során, és hogy megfelelő készüléket és szerszám-előbeállítót használjon.

Nyomatékkulcs

A kiesztergáló szerszámok legjobb teljesítményének eléréséhez egy nyomatékkulccsal állítsa be az összeszerelt szerszám és lapka megfelelő meghúzását. A túl nagy nyomaték negatívan befolyásolja a szerszám teljesítményét, és a lapka, az alátét, a rugó, illetve a csavar töréséhez vezethet. A túl alacsony nyomaték a szán vagy a lapka mozgásához, rezgésekhez és rosszabb eredményekhez vezet.

A kiesztergáló szerszám ajánlott meghúzási nyomatékának meghatározásához lásd a forgószerszámok katalógusát.

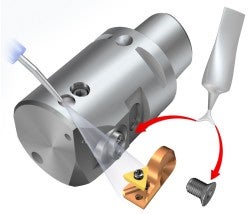

Szerszámkarbantartás

Rendszeresen ellenőrizze a lapkafészkeket, hogy nem sérültek-e meg a megmunkálás vagy a kezelés során. Győződjön meg róla, hogy a lapkafészkek szennyeződéstől és fémforgácstól mentesek.

Cserélje ki a kopott vagy elhasználódott csavarokat, alátéteket és rugókat. A csavarokat nyomatékkulccsal húzza meg az előírt értékre.

A legjobb teljesítmény eléréséhez évente legalább egyszer kenje a csatlakozó alkatrészeket olajjal. Kenőanyagot kell felvinni a csavarmenetekre és a fej felületére, ha szükséges.

- Tisztítsa meg a részeket összeszerelés előtt.

- Használjon Molycote-ot a csavarokra

- Évente legalább egyszer kenje a részelemeket olajjal.

- Tisztítsa meg és kenje meg olajjal a finomkiesztergáló fejeket. Évenként legalább egyszer, állandó használat esetén havonta egyszer

- Használjon savmentes könnyű gépolajtípust Mobil Vectra Oil Nr. 2BP Energol HLP-D32Klueber Isoflex PDP 94

A kenéshez nyomja le a rugóelőfeszítésű golyót és adjon hozzá néhány csepp olajat. A centrifugális erő miatt az olaj kifelé préselődik és nem engedi a szennyeződést a csatlakozóelembe.

Finomkiesztergáló fejek kenése

Kiesztergálás különböző anyagokban

A különböző anyagok esztergálásáról az általános esztergálásról szóló részben talál további információkat, ugyanezek az ajánlások érvényesek a kiesztergálásra is.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Nagyoló kiesztergálás

A nagyoló kiesztergálás a fémeltávolításra összpontosít, és előkészíti a furatot... chevron_right

Simító kiesztergálás

A finomkiesztergálási műveletek során egy meglévő furatot fejeznek be, szigorú furattűréssel,... chevron_right

Kiesztergálás

A kiesztergálás olyan megmunkálási eljárás, amelynek során egy meglévő furatot nagyobbítanak,... chevron_right

Süllyesztőmarás

Milyen a sikeres süllyesztőmarás? Süllyesztőmarás esetén a forgácsolás a szerszám... chevron_right