Megoldások a járműipari alumínium termelékeny megmunkálásához

A járműipar egyre nagyobb mértékben használ alumíniumból készült motor-, hajtáslánc-, vízpumpa- és fékrendszeri alkatrészeket. Az eredeti berendezések gyártói (OEM-ek) és beszállítópartnereik számára a kihívás a termelékenyebb marási műveletek biztosítása. Mivel az optimalizált marószerszámok helyes alkalmazása a motoralkatrészek megmunkálási műveleteinek teljes skáláján jelentős előnyökkel járhat, a szerszámok kiválasztása kulcsfontosságú a valódi piaci megkülönböztetéshez ebben a szegmensben. Emmanuel David, aki a Sandvik Coromant globális termékmenedzsere, a járműipari alumíniummegmunkáláshoz készített egyedi megoldások terén, magyarázza el.

A könnyű anyagok felé való elmozdulás következtében a járműiparban egyre népszerűbbé vált az alumínium. Egy átlagos autóban lévő alumínium mennyisége az 1990-es 50 kilogrammról (kg) 2019-re 151 kg-ra nőtt. A 2025-re vonatkozó előrejelzések szerint ez az érték 196 kg-ra emelkedhet a European Aluminium szerint.

A növekvő kereslet kielégítéséhez a Sandvik Coromant mostantól teljes kínálattal rendelkezik a járműiparban alkalmazott alumíniummegmunkáláshoz, az első fázisú lapkialakítástól kezdve a nagyolásig, elősimításig és simításig. Minden egyedi marót úgy terveztek, hogy optimális minőséget és alkatrészenkénti költséget biztosítson. Az utóbbi elérése érdekében a termékcsalád egyes szerszámai többféle feladatot is ellátnak, például a ciklusidő csökkentése érdekében egyetlen műveletben elvégzik a nagyolást és a simítást.

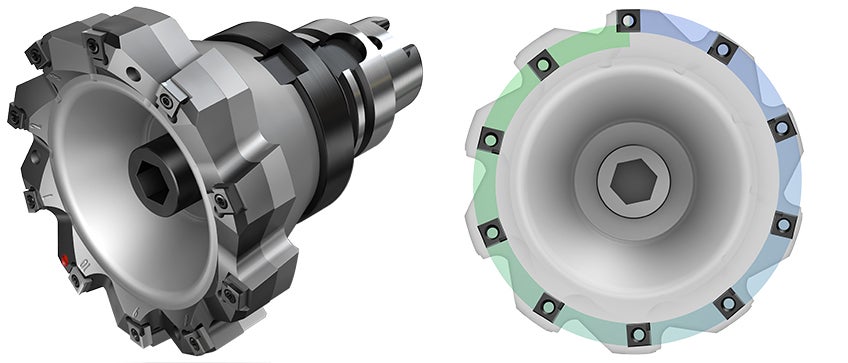

Az egyik példa az M5B90 szupersimító homlokmaró is, amely a lapkák egyedülálló axiális és radiális elhelyezésével rendelkezik. Ez a konfiguráció a wiper lapkákkal együtt kiváló felületi minőséget és sorjamentes forgácsolást biztosít. Ennek oka, hogy a modell a külső átmérőn tangenciálisan elhelyezett, extra lapkasort tartalmaz, ami nagyobb előtolási sebességet eredményez, csökkentve a folyamatidőt.

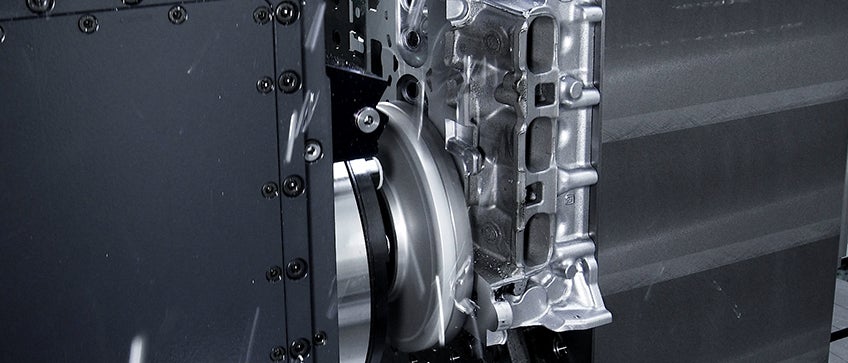

Az egyik legfontosabb alkalmazás, ahol az M5B90 kritikus fontosságú, a személygépkocsik hengerfejének gyártása. Ezek fontos alkatrészek, mivel ezek zárják le a henger tetejét, és így hozzák létre az égésteret. Ezenkívül a hengerfejben található a szelepvezérlés és a gyújtógyertyák is.

A művelet pontossága miatt sok gyártó szenved a folyamat instabilitásától, a marással kapcsolatos problémáktól és a lapkák kiszámíthatatlan éltartamától. A legtöbb maró ehhez az eljáráshoz folyamatos betétbeállítást igényel, amely összeállításonként eltérő. Az M5B90 maróra való áttérés zökkenőmentes, kiszámítható kopású és sorjamentes simítási műveletet biztosít. A szerszám csak nagyon vékony forgácsot képez, amely a forgácsolási folyamat során könnyen eltávolítható, így elkerülhető az alkatrész felületének sérülése. Ezenkívül az M5B90-re való áttérés átlagosan 30 000-ről 45 000 darabra növelte az éltartamot.

A ciklusidő és az alkatrészenkénti költségek csökkentésének lehetősége minden esetben nagyon is valós, miközben a szerszámok éltartama és az alkatrész minősége javul. A járműiparban, ahol a nagy tételszámú gyártás jellemző, már egy kis ciklusidő-megtakarítás is jelentős pénzügyi megtérüléssel járhat. Ezt a gondolatot szem előtt tartva, nem igazán lehet figyelmen kívül hagyni egyetlen olyan technológiát sem, amely bizonyítani tudja, hogy képes nagyobb nyereséget kínálni.