Vörös izzás

Kihívás: A HRSA repülőgépmotor-alkatrészek hatékony megmunkálása.

Megoldás: Kiegyensúlyozott átfogó megoldás kidolgozása, amely magában foglalja a gépet, a szerszámokat, a geometriákat és a szerszámanyagokat, valamint a megmunkálási stratégiát.

A hőálló szuperötvözetek (HRSA) a sugárhajtóművek kompresszor- és turbinaalkatrészeinek domináns anyagai. Az ilyen alkalmazásokhoz leginkább a nikkelalapú típusokat használják, mint például az Inconel, a Waspaloy és az Udimet.

A HRSA-k tulajdonságai az összetételtől és a gyártási eljárástól függően nagymértékben változnak. A hőkezelésnek különösen nagy jelentősége van – a csapadékkal edzett, azaz az „öregített” alkatrész kétszer akkora keménységet mutathat, mint egy lágyított vagy kezeletlen munkadarab.

Az egyre szigorodó károsanyag-kibocsátási előírások magasabb üzemi hőmérsékletet követelnek meg az új motortípusoktól, és új anyagokat igényelnek a legforróbb alkatrészekhez. Továbbá a sugárhajtóművekben lévő HRSA teljes mennyisége más anyagokkal összehasonlítva növekszik.

A HRSA-k előnyei azonban gyártási kihívást jelentenek: A magas hőmérsékleti szilárdság nagy forgácsolóerőt eredményez. Az alacsony hővezető képesség és a kiváló edzhetőség magas vágási hőmérsékletet eredményez. A munkadarab-keményedési tendenciák rovátkás kopást eredményeznek.

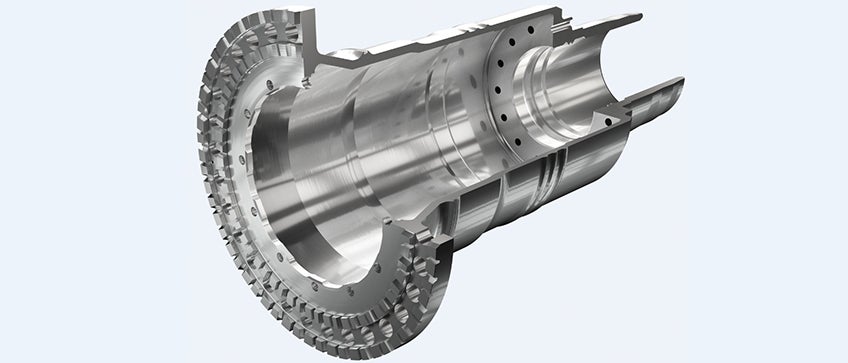

HRSA tengelykomponens.

Az alkatrészek – turbinakerekek, burkolatok, lemezek és tengelyek – igényes munkadarabok, sok közülük vékonyfalú és összetett formájú. A biztonság szempontjából kritikus motoralkatrészeknek szigorú minőségi és méretpontossági kritériumoknak kell megfelelniük.

A siker előfeltételei közé tartozik a nagy teljesítményű gép, a merev szerszámok, a nagy teljesítményű lapkák és az optimális programozás. Az elterjedt módszerek eltérőek. Általában a tárcsa-, gyűrű- és tengelyalkatrészeket esztergálják, míg a burkolatokat és a lemezeket gyakran marják.

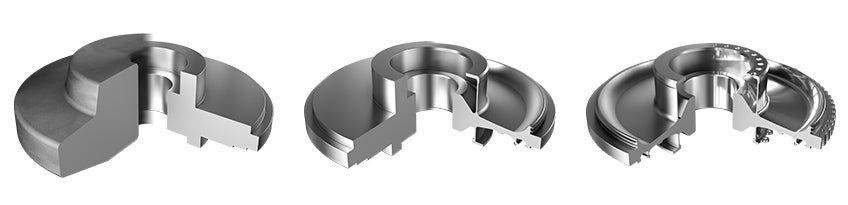

A HRSA megmunkálása általában három szakaszra oszlik. Az első megmunkálási fázis (FSM) során az öntött vagy kovácsolt nyersdarab megkapja alapformáját. A munkadarab általában lágy állapotban van (tipikus keménysége 25 HRC körül van), de gyakran durva, egyenetlen felülettel vagy pikkellyel rendelkezik. A fő prioritás a jó termelékenység és a hatékony anyageltávolítás.

Az első és a közbenső megmunkálási szakasz (ISM) között a munkadarabot hőkezelik a sokkal keményebb, öregített állapotra (jellemzően 36-46 HRC körüli). Az alkatrész most kapja meg a végleges formáját, kivéve, hogy anyagráhagyást hagyunk a befejezéshez. A hangsúly ismét a termelékenységen van, de a folyamatbiztonság is fontos.

A HRSA turbinakerék első, középső és utolsó megmunkálási szakasza.

A végső formát és a felületet az utolsó megmunkálási fázisban (LSM) hozzák létre. A hangsúly itt a felületi minőségen, a pontos mérettűréseken, valamint a deformációk és a túlzott maradó feszültségek elkerülésén van. A kritikus forgó alkatrészeknél a fáradási tulajdonságok a legfontosabb kritériumok, és nem hagynak teret olyan felületi hibáknak, amelyek repedésképződést indíthatnak el. A kritikus alkatrészek megbízhatóságát egy bevált, tanúsított megmunkálási folyamat alkalmazása garantálja.

A váltólapkákkal szemben támasztott általános követelmények közé tartozik a jó élszilárdság és a nagyfokú tapadás a hordozó és a bevonat között. Míg a negatív alapformákat a nagy szilárdság és gazdaságosság érdekében használják, a geometriának pozitívnak kell lennie.

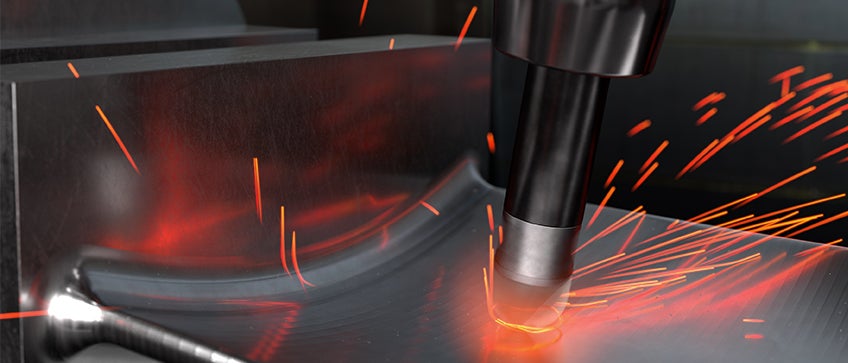

A HRSA megmunkálásakor mindig hűtőfolyadékot kell alkalmazni, kivéve a kerámialapkákkal történő marást. A kerámialapkák bőséges mennyiséget igényelnek, míg a cementkarbid esetében a folyam pontossága alapvető fontosságú. Keményfém lapkák használata esetén a magas hűtőközegnyomás további előnyöket eredményez, beleértve a hosszabb szerszáméltartamot és a hatékony forgácskezelést.

A megmunkálási paraméterek a körülményektől és az anyagtól függően változnak. Az FSM során a jó termelékenységet elsősorban a nagy előtolási sebesség és a nagy fogásmélység alkalmazásával érik el. Az ISM-ben a kerámialapkákat gyakran használják nagyobb sebességeknél. Az utolsó szakaszok a minőségre összpontosítanak, és a fogásmélység kicsi. Mivel a nagy vágási sebesség ronthatja a felületi minőséget, a megmunkáláshoz keményfém lapkákat alkalmaznak.

A turbinakerekek fejlett anyagokból készült kritikus alkatrészek, amelyek nagy biztonságú megmunkálást igényelnek, optimalizált vágószerszámokkal és megoldásokkal.

A keményfém lapkáknál a plasztikus deformáció és a bevágás a jellemző kopási mechanizmus, míg a kerámiáknál a felső szelet kopása a jellemző. A plasztikus deformációra való érzékenység a kopásállóság és a magas hőmérsékletű keménység növelésével csökken. A pozitív geometria és az éles él szintén fontos a hőtermelés és a vágóerők csökkentése szempontjából. A fő vágóéleken jelentkező bevágásos kopás elleni megoldás lehet a kis belépési szög, például négyzetes vagy kerek lapka alkalmazásával, vagy az orrsugárnál kisebb fogásmélység.

A PVD-bevonatú lapkák jobban ellenállnak a fő él csorbulásának, míg a CVD-bevonatú lapkák jobban ellenállnak a bevágásos kopásnak a hátulsó élen. A simítás során a hátulsó élen lévő bevágásos kopás ronthatja a felületi minőséget.

Összefoglaló

A HRSA motoralkatrészek hatékony megmunkálása kiegyensúlyozott átfogó megoldást igényel, különösen olyan tényezők figyelembevételével, mint a munkadarab állapota, a szerszámanyag és a kapcsolódó vágási adatokra vonatkozó ajánlások, a hűtőközeg használata és az optimalizált megmunkálási stratégiák.

A HRSA-k középső és utolsó megmunkálási fázisában használt szerszámok között éles, rendkívül pozitív geometriájúak a befejező és közepes megmunkáláshoz, valamint a nagyobb szívósságot igénylő műveletekhez szükséges geometriák is megtalálhatók.