A precíziós hűtőközeg előnyei a repülőgépipari anyagok megmunkálásánál

A hűtőfolyadékok szerepe a repülőgépipari alkatrészek megmunkálásában némileg átalakult. A gépműhelyek sok éven át használták a hűtőközegeket csövek irányításával, amelyek elárasztották a megmunkálási zónát, különösen a megmunkálandó anyagoknál, amelyekhez hűtőközegre van szükség. Most azonban a nagy pontosságú hűtőközeg pontos, a megmunkálási zónába történő vezetése új előnyökkel jár. A technológia széleskörű hozzáférhetőségét számos CNC-gép nagyobb hűtőközeg-ellátási kapacitása, valamint új szerszámkészítési koncepciók tették lehetővé.

Az igazi különbség

Ha a hűtőfolyadékot hatékonyan és eredményesen akarjuk alkalmazni, akkor azt nagy pontossággal, megfelelő mennyiségben és megfelelő irányítással, fúvókaként kell odavezetni. Nem elég, ha egy hűtőfolyadék-folyam van, vagy ha a megmunkálási zónát hűtőfolyadékkal árasztjuk el. A nagy precizitású hűtőfolyadék szakszerű alkalmazása viszont egyértelmű különbséget jelenthet a következők tekintetében:

- forgácsképzés,

- hőelosztás,

- a munkadarab anyagának felkenődése a vágóélre,

- felületi integritás,

- szerszámkopás.

Ezek az alapvető megmunkálási tényezők viszont a magasabb versenyképesség elérése érdekében a fejlesztés elemein keresztül befolyásolják a gyártást:

- termelékenység,

- éltartam,

- forgácsvezetés és forgácselvezetés,

- az alkatrész minősége.

Helyes alkalmazás esetén a nagy pontosságú hűtőközeg-hozzávezetés maximalizálja a teljesítményt, növeli a folyamatbiztonságot, javítja a szerszám teljesítményét és az alkatrészek minőségét. A pozitív hatások alacsony nyomáson megjelennek, de minél nagyobb a nyomás, annál igényesebb anyag munkálható meg.

A precíziós hűtőfolyadék alkalmazása nagyban hozzájárulhat a megmunkáláshoz, különösen a rozsdamentes acél és az alacsony széntartalmú acél esetében. De az igényesebb anyagok, például a hőálló szuperötvözetek és titánötvözetek megmunkálásakor a gyakorlat drámai különbséget jelent. Következésképpen a közelmúltban számos fejlesztés tette még érdekesebbé és könnyebben elérhetővé a nagy pontosságú hűtőközeg-hozzávezetést.

A Jetbreak a koncepció úttörője

Az 1980-as és 90-es években a Sandvik Coromant kifejlesztette a Jetbreak első változatát, egy nagynyomású hűtőközeg-rendszert. A kutatások alapján a megmunkálhatóság és a forgácskezelés szempontjából igényes anyagok megmunkálásához használt forgácsolószerszámok részévé váltak a precízen irányított, akár ultranagy nyomású (100-1000 bar) hűtőközeg-fúvókák. A hűtőfolyadék-áram benyomult, és egy folyékony éket képzett a forgács és a vágóél között. Az érintkezési hossz a megmunkálási zóna hőmérsékletének csökkentésével lerövidült. Egy másik érdekes eredmény az volt, hogy hogyan lehetett befolyásolni a forgács görbületét, ami javította a forgács irányíthatóságát, és egyes esetekben még a forgács töréséhez is vezetett.

A Jetbreak számos speciális szerszámalkalmazás esetében a rosszul megmunkálható és/vagy zavaró forgácsokkal rendelkező anyagok megmunkálására jelentett megoldást. Sokat megtudtunk a hűtőközegnyomás-eloszlás és a hűtőközeg-fúvóka méretének hatásáról. A sugáradatok változtatásával változó forgácsformázást értek el, és lehetővé vált a szálas forgácsok kívánt irányba történő vezetése, sőt a forgácsok hosszának javítása is. Korlátozott léptékű megoldások készültek, különösen az olaj-, a repülőgép- és a golyóscsapágy-iparban felmerülő problémák megoldására. A Jetbreak azonban speciális szerszámtartókkal történő külön beszerelést igényelt, és elsősorban függőleges esztergagépeken használták.

Nagy pontosságú hűtőfolyadék alapfelszereltségként

Számos modern CNC-gép alapfelszereltségként vagy opcióként 70-100 bar nyomású hűtőfolyadék-ellátással rendelkezik, amelyhez alkalmas tartályok és szivattyúk állnak rendelkezésre. Ez elegendő a nagy pontosságú hűtőközeg használatához, ami észrevehető különbséget jelent a teljesítmény és az eredmények tekintetében a gyakrabban használt megmunkálóközpontok, esztergapadok, függőleges esztergagépek és multitasking gépek esetében. Az alapfelszereltség elegendő a hűtőfolyadék könnyű elvezetésével oda, ahol a fúvóka működik.

A nagy pontosságú hűtőközeges megmunkálás elengedhetetlen alapját a moduláris szerszámok képezik, részben a gyors szerszámcsere biztosítása érdekében, a gép leállásának minimalizálása érdekében, de a hűtőközeg-csatlakozások és -csatornák hatékony biztosítása érdekében is a gép és a vágóél között. A Coromant Capto® moduláris, gyorsan cserélhető szerszámrendszer volt a Jetbreak fejlesztésének alapja, és ma már az új, nagy pontosságú, szabványos hűtőközeges szerszámok alapját képezi. Ez a rendszer ideális moduláris platformként, belső hűtőközeg-ellátással kialakítva, és alkalmas a nagy pontosságú hűtőközeg-ellátás eszközeként is. Ez egy bevált ISO-szabvány, és számos CNC-gépen, álló és forgó szerszámmal ellátott CNC-gépen is használható.

A pontosan a forgácsolási zóna felé irányított hűtőfolyadék javítja a forgácskezelést és a folyamatbiztonságot. Az alsó hűtőfolyadék-hozzávezetés növeli a szerszám éltartamát és a termelékenységet, különösen olyan alkalmazásokban, amelyek sok hőt generálnak a lapkában.

A nagy pontosságú hűtőközeggel ellátott marógépek átmenő hűtőközeg-hozzávezetéssel rendelkeznek, és a szerszám típusától és a tervezett alkalmazástól függően elhelyezett és irányított fúvókákkal vannak felszerelve. A csatornákat a szerszámgéphez vagy extra szivattyúberendezéshez csatlakoztatják a hűtőfolyadék 70 bar körüli nyomáson történő adagolása érdekében. Ez a kínálat ma már széles körben elérhető, és bár a nyomás nem túl nagy, a teljesítmény és az eredmények jelentős javulásához minden bizonnyal elegendő a választék. A koncepció jól hasznosítja azt az erőforrást, amellyel sok gépműhely már rendelkezik, vagy amelybe a jövőre nézve befektethet.

Precíziós hűtőfolyadék esztergáláshoz

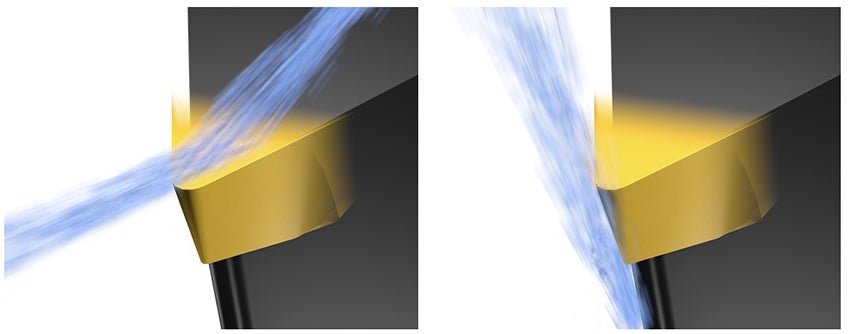

A precíziós hűtőközeggel ellátott esztergaszerszámok úgy vannak felszerelve, hogy pontos hűtőközegsugarakat biztosítsanak lamináris párhuzamos áramlással. A fúvókák hidraulikus éket hoznak létre a lapka és a forgács között, ami befolyásolja a forgács formáját és áramlását, és csökkenti a hőmérsékletet a megmunkálási zónában. A vágóélhez közel szerelt fúvókák, amelyek pontosan lövik ki a nagy sebességű sugarat, a forgácsot a lapka felületéről leszorítják, lehűtik és kisebb darabokra törik a forgácsot, segítve annak eltávolítását.

A simító műveleteknél még alacsonyabb nyomáson, akár 10 bar nyomáson is előnyös eredményeket értek el, többek között acél, rozsdamentes acél, alumínium, valamint titán és hőálló szuperötvözetek esetében. A jobb forgácsszabályozás által nyújtott nagyobb biztonság mellett a precíziós hűtőközeg jelentősen javíthatja a szerszám éltartamát és nagyobb vágási sebességet eredményezhet. Precíziós hűtőfolyadék alkalmazásával gyakran 50%-os szerszáméltartam-növekedés érhető el.

A vágási sebesség minden más tényezőnél jobban befolyásolja a hőmérsékletet és ezáltal a szerszámkopást. A vágási sebesség növelése titánban a megmunkálhatóság korlátozott ablakán kívül drámaian csökkenti a szerszám éltartamát. Ha azonban az előtolást hasonló mértékben növeljük, a szerszám éltartamának kisebb csökkenése jellemző. Ez tehát gyakran teszi az előtolást vonzóvá a jobb fémeltávolítási sebesség eléréséhez, a szerszám éltartamára gyakorolt alacsony hatás mellett. A nagy előtolás azonban nem mindig lehetséges ezeken a gépeken a nagyobb vágóerők és a forgácskezelésre gyakorolt hatás miatt.

HRSA turbinakerék esztergálása. A precíziós hűtőfolyadék létfontosságú szerepet játszhat az ISO S megmunkálásban.

A precíziós hűtőfolyadék hatása ezért a nagyobb vágási sebesség révén a teljesítmény növelésének lehetőségét kínálja a szokásos hőmérséklet-emelkedés és a szerszám éltartamának csökkenése nélkül. Egyértelmű a hűtőhatás, a nagyobb előtolás miatti nagyobb vágóerők nélkül. Az ISO S osztályba sorolt anyagok esetében 20%-kal nagyobb vágási sebesség érhető el, azonos vágási hossz megtartása mellett.

A belső esztergálás szintén egy olyan terület, ahol a precíziós hűtőfolyadék fontos szerepet játszhat a jó forgácsképződés biztosításában, valamint a nyírási tulajdonságok javításában olyan igényes anyagoknál, mint a titán. Így a koncepció nagyobb biztonságot és hosszabb szerszáméltartamot biztosít a fúrási műveletekhez. Viszonylag nagy, mély furatok fúrórudakkal történő megmunkálásakor, mint például a futómű alkatrészeiben, előnyös lehet a moduláris szerszám-kialakítás a szerszám hátsó és elülső végén egyaránt. A kis vágófej cserélhetősége a befogott rúdon gyors, egyszerű és pontos cserét tesz lehetővé, ami jelentős rugalmasságot biztosít a különböző vágásokhoz egy beállításban. A CoroTurn SL csillapított fúrórudakat kombinál recézett fejrögzítéssel a nagyobb, tízszeres átmérőjű furatok fúrásához, és precíziós hűtőközeggel is fel van szerelve.

Az alkatrész felületi integritásának változását a megmunkálás során keletkező hőmérséklet és erők befolyásolják. A hűtőfolyadék minden bizonnyal szerepet játszik a hőmérséklet szabályozásában, és ennek következtében a precíziós hűtőfolyadék bizonyítottan megbízhatóbb felületi minőséget biztosít. A szerszámfúvókák közvetlenül a lapkák kész felülettel érintkező részére irányulnak. Mivel a fúvókák nem állíthatók, sok változót kiküszöbölnek, ami biztonságosabb és következetesebb megmunkálási folyamatot eredményez.

A helyesen kialakított műveletek optimalizálása

Azzal a képességgel, hogy a megmunkálási zónába egy folyékony éket tudunk kényszeríteni, különösen az elősimító és simító esztergáláshoz tartozó műveleteknél, a forgácsvastagság jobban szabályozható, és a folyékony ék könnyebben alkalmazható, mint a nagyoló megmunkálásoknál.

A nagy pontosságú hűtőközeges megmunkálás alkalmazása nem tekinthető olyan eszköznek, amellyel kompenzálni lehet az egyéb alkalmazási tényezőkből – például a nem megfelelő lapkákból, instabilitásból, helytelen vágási adatokból stb. – adódó hiányosságokat. A precíziós hűtőfolyadék optimalizáló hatású, ha a műveletek megfelelően vannak beállítva. A koncepció rövidebb ciklusidőt, jobb alkatrész-minőségi konzisztenciát és nagyobb folyamatbiztonságot biztosít az esztergálás és marás során.

Menetesztergálás precíziós hűtőfolyadékkal.

A különböző megmunkálási műveletek optimalizálásának igénye, különösen akkor, amikor a forgácsképződés és az igényes anyagok hatása kiemelkedő, vonzóvá teszi a precíziós hűtőfolyadék-hozzávezetést. A multitasking gépek és az új generációs függőleges esztergagépek növekvő száma rávilágított a precíziós hűtőközeggel történő megmunkálás előnyeire, különösen a forgácskezelés szempontjából. A forgácsfelhalmozódásból eredő zavarok kritikusak, mivel ezeket a gépeket egyre nagyobb mértékben használják a repülőgép-ipari alkatrészeket igényes anyagokból gyártó gépműhelyek.