Tournage

Vue d'ensemble des produits

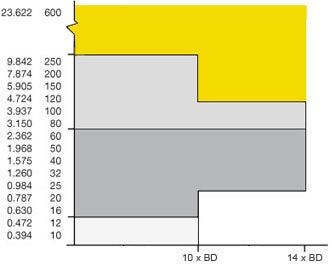

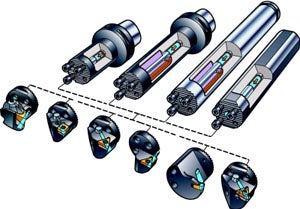

Le choix d'une barre d'alésage a un impact important sur l'économie de la production.Le programme de Sandvik Coromant est complet et couvre la plage de diamètres de 10 à 100 millimètres (0.40 à 9.84 pouces) en standard, ce qui permet d'obtenir les outils en 24 h. En dehors des diamètres standard, des outils spéciaux jusqu'à 600 millimètres (23.6 pouces) sont disponibles.

Des porte-à-faux de 3 à 14 x BD sont disponibles. Avec Coromant Capto, les diamètres vont de 16 à 100 millimètres (0.63 à 3.94 pouces).

La productivité avec les petits porte-à-faux

Pour les porte-à-faux jusqu'à 4 x BD, il est généralement possible d'utiliser une barre acier ou carbure, mais il est aussi possible d'utiliser une barre Silent Tools pour profiter d'une bien meilleure productivité. Des porte-à-faux jusqu'à 10 x BD sont généralement possibles avec des barres d'alésage antivibratoires acier pour des process satisfaisants. Au delà de 10 x BD, il faut utiliser des barres d'alésage renforcées au carbure en raison de la déflexion et des vibrations.

| Diamètre de barre d'alésage, DMM | ||||

| pouces | ||||

|   | |||

| Porte-à-faux maxi. | ||||

| Barres d'alésage antivibratoires acier | Barres d'alésage antivibratoires renforcées au carbure |

| Produits spéciaux | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| Intégré |

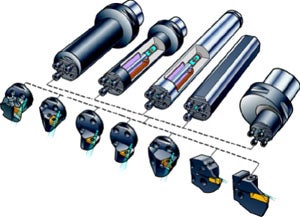

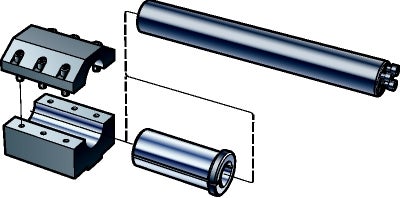

En utilisant des barres d'alésage antivibratoires Silent Tools avec des têtes de coupe, seule la tête est à changer si le logement de plaquette est abimé.

Il existe une offre complète avec environ 500 têtes de coupe pour le tournage général, le tronçonnage, les gorges et le filetage, y compris avec le système à changement rapide QS en diamètres 32 et 80 mm (1.26 et 3.15 pouces). Il existe aussi un programme spécifique de têtes de coupe CoroTurn HP (pour l'arrosage haute pression).

La combinaison de têtes de coupe avec des barres d'alésage antivibratoires Silent Tools apporte une grande flexibilité avec différentes têtes de coupe pour différentes applications.

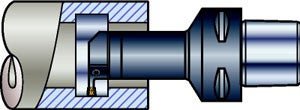

Les grandes barres d'alésage cylindriques existent avec différents attachements, par exemple Coromant Capto ou le système à changement rapide.

CoroTurn® SL

Système QS à changement rapide

|  |

| |

|

Types de barres

Le tournage intérieur est très sensible aux vibrations. Réduire le porte-à-faux de l'outil et choisir la plus grande taille possible d'outil pour obtenir la meilleure stabilité et la meilleure précision possibles. Pour le tournage intérieur avec des barres d'alésage antivibratoires acier, le premier choix de barre est le type 570-3C.

Pour les gorges et pour les opérations de filetage ébauche dans lesquelles les forces radiales sont plus élevées qu'en tournage, le type de barre recommandé est 570-4C.

Le tableau ci-dessous indique le porte-à-faux maximum recommandé pour différents types de barres.

La rigidité statique des barres renforcées au carbure est environ 2,5 fois supérieure à celle des barres acier d'une longueur égale.

Les systèmes antivibratoires diffèrent en fonction de la longueur du porte-à-faux :

| Type de barre | Tournage | Gorges | Filetage | |

| Barres d'alésage acier | 4 x BD | 3 x BD | 3 x BD | |

| Barres d'alésage carbure | 6 x BD | 5 x BD | 5 x BD | |

| Barres d'alésage antivibratoires acier |  | 10 x BD | 5 x BD | 5 x BD* |

| Barres d'alésage antivibratoires renforcées au carbure |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* 570-4C bars

Sélectionner le matériau de la barre en fonction du rapport longueur/diamètre. Les barres carbure une une meilleure rigidité statique que les barres acier et autorisent donc des porte-à-faux plus longs.

La figure ci-dessous indique le choix des matériaux des barres en fonction du rapport longueur/diamètre.

Le filetage et les gorges produisent plus de forces de coupe radiales que le tournage, ce qui limite le porte-à-faux maximum recommandé. Avec un mécanisme antivibratoire, la rigidité statique est plus élevée et il est possible d'avoir des porte-à-faux plus longs.

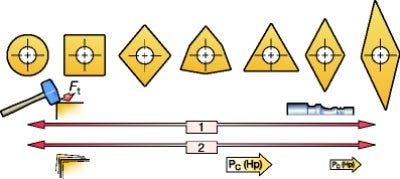

| 1 = Barre acier monobloc | |

| 2 = Barres carbure | |

| 3 = acier, antivibratoire, version courte 4–7 x BD | |

| 4 = Acier, antivibratoire, version longue 7–10 x BD | |

5 = Bbarre d'alésage antivibratoire renforcée au carbure 10–12 x BD & 12–14 x BD |

Principales considérations

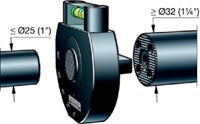

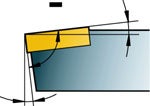

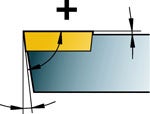

La stabilité du bridage et une hauteur de centre correcte sont deux facteurs importants pour obtenir de bonnes tolérances dimensionnelles et un bon état de surface. Les barres d'alésage cylindriques doivent être serrées dans un porte-outil à manchon fendu pour que la surface de contact soit maximale. Les manchons EasyFix offrent le serrage le plus stable et un positionnement de la hauteur de centre correct. La hauteur de centre influence tant l'angle d'attaque que la force de coupe sur l'outil.

La tolérance recommandée sur le serrage est ISO H7. Nous recommandons aussi l'utilisation de manchons faits dans un matériau d'une dureté minimum de 45 HRC pour éviter la déformation. Ne jamais utiliser de vis en contact direct avec la barre pour éviter tout dommage sur celle-ci.

En cas d'usinage avec des porte-à-faux importants, il ne faut jamais sous-estimer l'importance d'un serrage correct.

Barres d'alésage : généralités

- Un état de surface de ~1 µm est nécessaire pour garantir un bon contact pour le serrage.

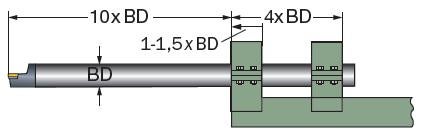

- La longueur de serrage recommandée est de 4 × BD. Si cela est possible, nous recommandons une longueur de serrage de 6 × BD pour les barres d'alésage de plus de 200 mm (7.87 pouces).

- Serrer les barres d'alésage cylindriques dans un manchon fendu. La tolérance de serrage recommandée est ISO H7.

- Utiliser des manchons fendus faits dans une matière d'une dureté de 45 HRC au minimum pour éviter la déformation.

- Pour les grandes barres, utiliser des bagues doubles.

- Pour une bonne stabilité, utiliser des porte-barres d'alésage fendus.

La conception et les dimensions de la pièce décident du diamètre et de la longueur de la barre d'alésage. Pour une bonne stabilité du serrage, utiliser de préférence un attachement Coromant Capto ou un manchon fendu. Le diamètre de l'alésage et la longueur nécessaire pour atteindre le fond déterminent le type de barre d'alésage à utiliser.

Serrage des barres antivibratoires Silent Tools

En raison de la conception de la tourelle dans les tours CNC ou de la flexibilité des machines multifonctions, la rigidité est généralement réduite. Les tourelles de petite largeur réduisent le rapport entre la longueur de serrage et le diamètre de la barre pour les grandes barres d'alésage cylindriques. Par conséquent, la stabilité du montage est réduite.

Les attachements Coromant Capto peuvent représenter une bonne solution pour les tours à tourelle. Ceci réduit le besoin en manchons longs et résulte en un montage stable avec des avantages de changement rapide supplémentaires.

L'importance d'un serrage correct ne doit pas être sous estimée. Ces photos montrent la différence de l'état de surface obtenu 1) avec un serrage incorrect, 2) avec serrage dans un manchon fendu.

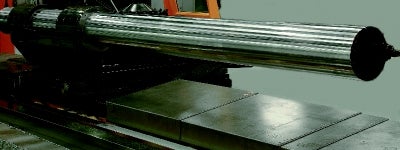

Tours à banc plat

Par rapport aux tours à tourelle, les tours à banc plat avec poste outil sont souvent plus rigides et stables et ils peuvent recevoir des barres d'alésage plus longues et de plus grand diamètre. Les limites éventuelles de ces machines sont imposées par le poste outil, par leur taille et par la rigidité de leur conception.

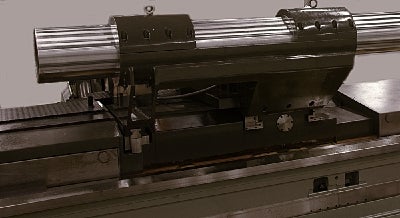

La stabilité des coulisseaux et glissières est un facteur important pour obtenir de bons résultats avec de grandes barres d'alésage antivibratoires Silent Tools. Pour de meilleurs résultats, le serrage du poste outil doit reposer sur de grandes glissières conçues avec les glissières transversales largement écartées, au moins autant que la longueur de serrage, 4 x BD. Nota - le poids augmente beaucoup avec la taille de la barre :

- Diamètre 100 mm (3.94 pouces) = 88 kg (194.0 lb)

- Diamètre 120 mm (4.72 pouces) = 140 kg (308.7 lb)

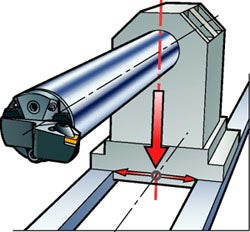

| Le meilleur type de poste outil est le type en A où la barre se monte directement par le dessus, entre les coulisseaux de la machine. |  |

Pour obtenir les meilleures performances avec une barre d'alésage, le contact, la conception et les tolérances dimensionnelles du serrage sont des paramètres importants. La meilleure stabilité s'obtient avec les porte-outils qui enserrent la barre complètement. Les porte-barre en V et les porte-barres cylindriques à vis ne sont pas recommandés.

Attachement double pour barre de 300 mm (11.81 pouces) de diamètre. La distance entre les coulisseaux transversaux est de 1200 mm (47.24 pouces) (4 x BD).

Outil de réglage de la hauteur de centrePour toutes les barres CoroTurn SL cylindriques, il existe une méthode simple et rapide pour régler avec précision la hauteur de centre de l'arête de coupe :

La barre fléchit légèrement pendant l'usinage, mais le montage correct se fait sur l'axe. Il est aussi possible d'effectuer le réglage avec un étalon de réglage de la hauteur de centre ou avec un niveau cross-test. |  | |

| ||

|

Barre d'alésage antivibratoire CoroTurn SL à changement rapide de 300 mm avec porte-à-faux de 10 x BD.

Pression et direction

Pour obtenir une bonne durée de vie et une meilleure sécurité des process, utiliser l'arrosage dirigé vers la zone de coupe. Avec les outils équipés de têtes SL à changement rapide, les buses d'arrosage doivent être réglées manuellement pour que le liquide de coupe atteigne la zone de coupe. On obtient de meilleurs résultats avec des outils équipés de l'arrosage par l'intérieur et de plusieurs buses. Ceci est tout aussi important pour le tournage intérieur avec de grands porte-à-faux. Pour couper l'arrivée de liquide de coupe, utiliser une clé six-pans.

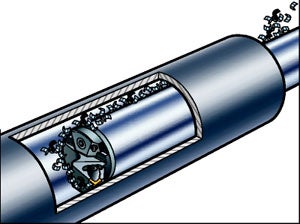

Il est essentiel d'avoir suffisamment de dégagement entre la barre d'alésage et les parois intérieures de l'alésage pour que l'évacuation des copeaux puisse se faire sans obstruction et pour éviter la déflexion radiale. Pour un diamètre d'alésage de 100 mm (3.94 pouces), utiliser une barre d'un diamètre de 80 mm (3.15 pouces). Ce diamètre donne un dégagement suffisant pour l'évacuation des copeaux et il élimine tout risque de dommage pour l'outil et la pièce.

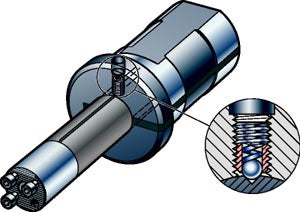

Le liquide de coupe peut être appliqué par l'arrière de la barre d'alésage en utilisant des raccords de taille courante avec filetage BSP (Brisish Standard Pipe). Les barres d'alésage antivibratoires Sandvik Coromant sont équipées d'une entrée de liquide de coupe pré-filetée.

Facteurs de vibrations

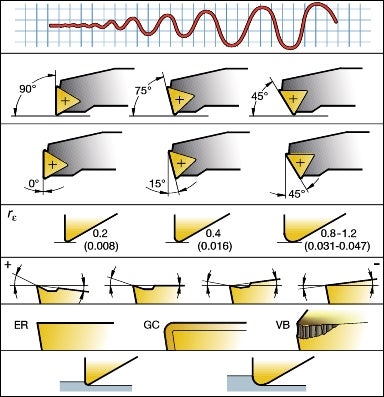

Pour réduire la tendance aux vibrations :

- Utiliser un grand angle d'attaque et un angle de coupe positif

- Utiliser un petit rayon de bec et un petit angle de pointe

- Utiliser une macro géométrie positive

- Contrôler le schéma d'usure et le traitement ER de la micro géométrie

- La profondeur de coupe doit être plus grande que le rayon de bec.

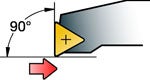

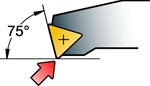

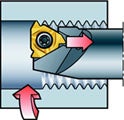

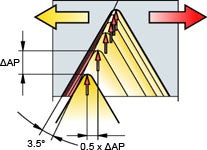

Des forces radiales réduites provoquent moins de déflexion radiale et moins de problèmes de vibrations. On obtient les meilleurs résultats avec des profondeurs de coupe radiales plus grandes que le rayon de bec en cas d'utilisation d'un angle d'attaque de 90°. Si la profondeur de coupe radiale est plus petite, on obtient des résultats comparables avec un angle d'attaque de 45°.

| Tendance aux vibrations |

| Angle d'attaque | |

| Complémentaire de l'angle d'attaque | |

| Rayon de bec et angle de pointe. mm (pouces) | |

| Macro géométrie | |

| Micro géométrie | |

| Profondeur de coupe en fonction du rayon de bec |

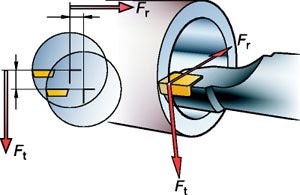

Nota - le changement de direction des forces peut réduire la déflexion :

- Un angle d'attaque aussi proche que possible de 90° augmente la partie de la force d'avance qui revient de la pièce dans la direction axiale. Les forces axiales provoquent moins de déflexion de l'outil que des forces radiales équivalentes.

- Pour le tournage intérieur, l'angle d'attaque ne doit jamais être inférieur à 75°.

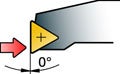

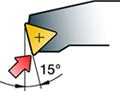

- Plus l'angle de coupe est positif, plus les forces de coupe nécessaires pour usiner la pièce sont réduites. Par conséquent, la déflexion est moins grande.

- Une réduction de la force dans la direction radiale réduit la déflexion radiale

|  | |

|  | |

| Force principalement dans le sens axial | Force à la fois dans le sens axial et radial | |

|  | |

| Un angle de coupe négatif augmente les forces de coupe | Un angle de coupe positif réduit les forces de coupe |

F

t

= forces tangentielles et Fr = forces radiales

Angle de pointe de la plaquette

Choisir la forme de plaquette en fonction de l'angle d'attaque et des contraintes d'accessibilité de l'outil. En règle générale, il faut toujours choisir le plus petit rayon de bec possible afin de réduire les risques de vibrations. Le choix de l'angle de pointe doit suivre l'une des deux options ci-dessous :

- Un petit angle de pointe améliore la stabilité de l'outil, offre un bon dégagement de la surface de dépouille et produit de faibles variations de la section copeaux en cas de vibrations de l'outil dans le sens radial

- Un grand angle de pointe de plaquette offre plus de résistance et de fiabilité, mais demande aussi plus de puissance machine étant donné que la longueur d'arête engagée en coupe est plus grande

Géométries positives

Les géométries positives et les angles de coupe positifs produisent des forces de coupe moins élevées et une déflexion de l'outil plus petite. Il convient donc de choisir la géométrie la plus positive possible avec un brise-copeaux adaptée aux conditions de coupe appliquées. La résistance à l'usure et la résistance de l'arête sont un peu moins bonnes, tout comme le contrôle des copeaux. Le contrôle des vibrations demande toujours des compromis.

Plaquettes wiper

Les plaquettes Wiper ne sont généralement pas le premier choix pour éviter les vibrations car elles produisent des forces de coupe et une déflexion radiale plus importantes qui sont difficiles à contrer. Mais si les conditions sont stables, les plaquettes Wiper peuvent apporter des avantages significatifs en termes d'états de surface et de conditions de coupe.

Arrondi d'arêteUn petit arrondi d'arête (ER) donne des forces de coupe plus faibles dans toutes les directions. Il en résulte une action de coupe plus facile et une meilleure résistance de l'outil à la déflexion. Les plaquettes rectifiées on un arrondi d'arête plus petit que les plaquettes brutes de frittage. Ceci vaut aussi pour les plaquettes non revêtues et les plaquettes à revêtement mince. |  |

|  |  | ||

| M = Plaquettes brutes de frittage | G = Plaquettes rectifiées, normalement avec un ER plus petit | E = Plaquettes rectifiées pour des tolérances plus serrées avec arête vive |

Conditions de coupe

Une usure excessive des plaquettes, par exemple en dépouille, peut modifier le dégagement entre l'outil et la matière et provoquer des vibrations ; elle doit donc être évitée.

|  |

|

Vitesse de coupe, vc

Une vitesse de coupe correcte permet d'éviter la formation d'arêtes rapportées qui ont des conséquences sur les états de surface, les forces de coupe et la durée de vie de l'outil.

- Une vitesse de coupe excessive peut provoquer une usure en dépouille qui réduit la sécurité et la fiabilité du process en raison de bourrages copeaux, de problèmes d'évacuation des copeaux ou en raison de la rupture de la plaquette, surtout lors de l'usinage à l'intérieur d'alésages profonds.

- Les vitesses de coupe trop faibles produisent des arêtes rapportées

- Un schéma d'usure irrégulier réduit la durée de vie de l'outil et la qualité des états de surface. Le schéma d'usure doit donc être observé avec soin.

- La matière usinée a une grande influence sur la vitesse de coupe

Profondeur de coupe, ap, et avance, fn

La combinaison de ap et fn est importante pour obtenir la meilleure section copeaux possible. Deux règles générales :

- Programmer une ap plus grande que le rayon de bec

- Programmer une fn de 25% du rayon de bec au minimum, selon l'état de surface requis

Une des premières mesures à appliquer en cas de vibrations lors de l'usinage avec un grand porte-à-faux est d'augmenter l'avance ; en second lieu, modifier la vitesse de coupe. En général, les meilleurs résultats s'obtiennent en augmentant l'avance.

Section copeau

- Si la section copeau est trop importante, les forces de coupe sont trop élevées

- Si la section copeau est trop petite, l'outil risque de frotter sur la pièce au lieu de couper

Trucs et astuces

Réduire les risques de vibrations en sélectionnant le plus grand diamètre de barre et le plus petit porte-à-faux possibles. Utiliser la longueur de serrage recommandée, minimum 4 x BD.

Le tronçonnage des barres renforcées au carbure de plus de 10 x BD n'est pas autorisé. Avec les barres 570-4C, il est possible de les serrer au niveau du mécanisme antivibratoire, mais pas avec les barres 3C. La longueur de serrage des barres 570-3C version courte tronçonnées à leur longueur minimum ne doit pas dépasser 3 x BD afin de ne pas serrer le mécanisme antivibratoire. Ne jamais tronçonner les barres 570-3C d'un diamètre > 100 mm (3.94 pouces).

Modification des barres standard

| Diamètre de barre | L, Longueur min. après tronçonnage | |

| BD | Version courte 4–7 × BD | Version longue 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

Nous recommandons une longueur de serrage de 4 x BD

| Diamètre de barre | L, Longueur min. après tronçonnage | |

| BD | Version courte 4–7 × BD | Version longue 7–10 × BD |

| pouces | pouces | pouces |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

Nous recommandons une longueur de serrage minimum de 4 x BD

Deux lignes sur la barre indiquent la longueur de porte-à-faux minimum et maximum. Il convient de vérifier si le porte-à-faux est compris dans ces limites. Le fonctionnement du système antivibratoire n'est pas garanti en dehors de cette plage.

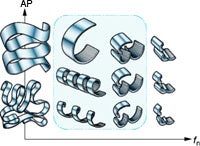

Évacuation des copeaux

Pour obtenir une bonne évacuation des copeaux, utiliser un porte-outil avec arrosage par l'intérieur et une géométrie de plaquette produisant des copeaux courts et enroulés. En cas de problèmes d'évacuation des copeaux, essayer d'augmenter le débit d'arrosage, de changer la géométrie de la plaquette ou d'augmenter la vitesse de coupe de manière à obtenir des copeaux plus courts.

Il est aussi possible de changer la trajectoire de l'outil. Les unités de coupe inversées permettent une meilleure évacuation des copeaux.

Veiller à ce qu'il y ait suffisamment de place pour les copeaux entre la barre et le trou. Sinon l'outil peut compresser les copeaux contre la surface, ce qui est susceptible d'endommager tant la pièce que l'outil.

|  |

Réglage des buses

Utiliser une clé six pans pour ouvrir ou fermer l'adduction de liquide de coupe. Avec les outils équipés de têtes SL à changement rapide, les buses d'arrosage se règlent avec la même clé.

Plaquettes wiper

Pour de meilleurs états de surface et une productivité plus élevée, il est possible d'utiliser des plaquettes Wiper si les conditions sont stables. Recommandations générales pour les plaquettes wiper : augmenter l'avance et sélectionner un plus petit rayon de bec.

Filetage intérieur

Pour réduire les risques de vibrations, appliquer les mesures suivantes :

- Pénétration oblique modifiée

- Pénétration par passe : jamais plus de 0.2 mm (0.0078 pouce) et jamais moins de 0.06 mm (0.0024 pouce)

- Passe finale : toujours réduire la vitesse de pénétration

- Utiliser une géométrie vive pour des forces de coupe les plus faibles.

Pour favoriser l'évacuation des copeaux :

- Utiliser la pénétration oblique modifiée pour diriger les copeaux vers l'entrée du trou

- Travailler de l'intérieur vers l'extérieur si les conditions sont stables. Choisir le bord gauche ou droit pour diriger le flux des copeaux.

- Utiliser l'arrosage pour favoriser l'évacuation des copeaux.

| Direction des copeaux | Direction de l'avance | ||

|  | ||

| Direction de l'avance de l'intérieur vers l'extérieur. | La pénétration oblique modifiée dirige les copeaux vers l'extérieur du trou |

Usinage de gorges intérieures et profilage intérieur

Les mesures suivantes permettent de réduire les risques de vibrations :

- Le montage doit avoir le plus petit porte-à-faux possible et une géométrie avec une coupe aussi légère que possible.

- Utiliser des plaquettes plus petites et faire plusieurs passes au lieu d'une seule.

- Commencer par l'extérieur et effectuer des passes avec chevauchement en progressant vers l'intérieur pour faciliter l'évacuation des copeaux.

- L'opération de finition peut s'effectuer en tournage latéral. Commencer par l'intérieur et progresser vers l'extérieur.

- Le ramping/tournage peut améliorer le contrôle des copeaux et peut contribuer à réduire les vibrations.

- Utiliser des plaquettes à droite ou à gauche pour diriger les copeaux dans le bon sens en ébauche.

Montage conventionnel

Si la barre est montée de manière conventionnelle, les forces de coupe poussent la plaquette vers le bas.

Montage alternatif

En montant la barre à l'envers, les forces de coupe changent de direction, ce qui améliore la stabilité. Ceci peut aussi améliorer l'évacuation des copeaux. Cette approche doit être mise en œuvre avec précaution, même avec les petits diamètres. Si la force de coupe devient nulle à cause d'une interruption de coupe, la barre rebondit contre la pièce dans la direction du tournage et subit un choc qui peut l'endommager ainsi que la pièce.

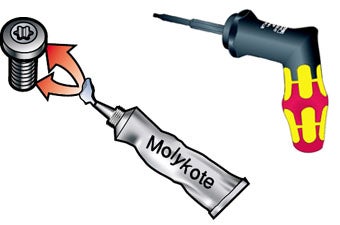

Entretien

Pour conserver de bonnes performances, nettoyer toutes les pièces et les lubrifier avec de l'huile au moins une fois par an. La lubrification doit être appliquée aux vis lorsque c'est nécessaire. Remplacer les rondelles et vis usées ou endommagées.

En raison de la minceur de leurs parois, les barres antivibratoires peuvent se déformer facilement. Lors de l'assemblage, veiller à ce que les barres soient maintenues correctement. Toujours vérifier le serrage lors de l'utilisation de produits Silent Tools. Utiliser une clé dynamométrique pour un serrage correct des vis.

Synthèse : comment éviter les vibrations

Augmenter la rigidité statique

- Vérifier le serrage et le montage

- Utiliser un attachement Coromant Capto ou un manchon fendu

- Utiliser le plus petit porte-à-faux et le plus grand diamètre possibles

- Matière renforcée (barres d'alésage)

Augmenter la rigidité dynamique

- Petit angle de pointe de plaquette

- Outils antivibratoires

- Réduire le plus possible le poids à l'avant de l'outil

Réduction des forces de coupe

- Angle de coupe positif

- Géométrie de plaquette positive avec petit ER

Éviter la déflexion

- Direction des forces de coupe axiale plutôt que radiale

- Angle d'attaque proche de 90°

- Profondeur de coupe plus grande que le rayon de bec

Faciliter le contrôle des copeaux

- Augmenter le débit d'arrosage

- Dégagement entre l'outil et la pièce

- Vérifier si les copeaux sont complètement évacués

Nota !

Veiller à ne pas surcharger les barres d'alésage antivibratoires. La charge maximum est indiquée sur les barres. Il est aussi possible de retrouver ces informations sur www.sandvik.coromant.com/calculators