Fraisage

Vue d'ensemble des produits

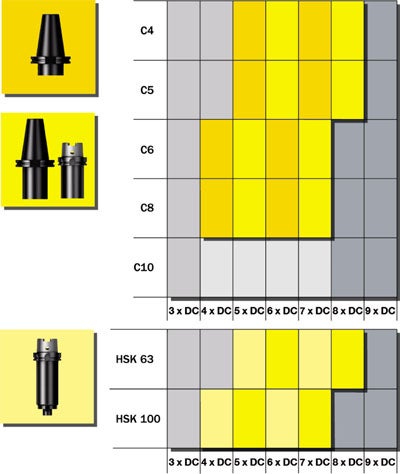

Il existe un grand choix d'adaptateurs de fraisage antivibratoires standard avec des attachements HSK ou Coromant Capto modulaires. Si aucun de nos adaptateurs standard ne convient, il est possible de demander une solution spéciale. Les solutions spéciales comprennent des adaptateurs pour fraises-scies et des adaptateurs antivibratoires intégrés pour fraises deux tailles ou fraises cylindriques deux tailles de grande taille.

| Fraises en bout et fraises à surfacer-dresser | Adaptateurs antivibratoires pour fraises à surfacer et fraises à surfacer-dresser | |

| CoroMill® 390D | Adaptateurs antivibratoires – Coromant Capto | Adaptateurs antivibratoires – HSK |

|  |  |

| Queue cylindrique ou attachement Coromant Capto | Attachement Coromant Capto (C4, C5, C6 et C8) | Attachement HSK (HSK 63 et HSK 100) |

| Grand pas, pas réduit et pas fin | Grand choix de têtes de coupe interchangeables | Grand choix de têtes de coupe interchangeables |

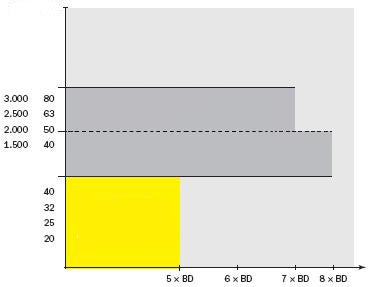

DC: 20-40 mm (0.787-1.575 pouce) | Arrosage par l'intérieur | Arrosage par l'intérieur |

| Porte-à-faux : ≤ 5 x BD | BD: 40-80 mm (1.968-3.150 pouces) | BD: 63-100 mm (2.480-3.937 pouces) |

DMM: 16-32 mm (0.750-1.500 pouce) | DMM: 16-27 mm (0.750-1.000 pouce) | |

| Porte-à-faux : ≤ 8 x BD | Porte-à-faux : ≤ 8 x BD |

- Des fraises CoroMill 390 de 20 à 40 mm (0.79-1.57 pouce) avec dispositif antivibratoire intégré sont disponibles dans la gamme standard.

- A partir de 40 mm (1.57 pouce), il existe des adaptateurs antivibratoires Coromant Capto C4-C8 standard avec arrosage à travers le mandrin. En combinaison avec un cône de base, ces adaptateurs conviennent à la plupart des interfaces machines.

- Pour les machines avec attachement HSK, il existe des adaptateurs intégrés qui peuvent s'assembler avec les cônes de base Sandvik Coromant HSK.

- Des adaptateurs MSSC sont aussi disponibles dans la gamme standard.

| Diam. adaptateur, BD | |||

| pouces | mm | ||

| Porte-à-faux LU/BD |

| Produits spéciaux |

| Adaptateurs Coromant Capto® & HSK pour outils rotatifs Adaptateurs antivibratoires pour fraises à surfacer et fraises à surfacer-dresser |

| CoroMill® 390D Fraise en bout et fraise à surfacer-dresser |

CoroMill® 390D – Champs d'applications

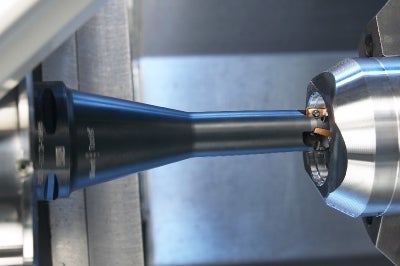

CoroMill 390D permet de doper la productivité avec les outils longs et minces avec de bons résultats dans les machines horizontales ou verticales. Ce concept est fait pour favoriser l'accessibilité et l'efficacité dans l'usinage à proximité du mandrin dans les machines multifonctions.

La gamme comporte des tailles Coromant Capto C5 et C6 ainsi que des queues cylindriques en diamètres de 20, 25 et 32 mm (0.79, 0.94 et 1.26 pouce) avec une longueur de 3 à 5 fois le diamètre de coupe, DC.

- Stabilité élevée

- Grand choix de cônes de base

- Premier choix pour l'accessibilité

- Stabilité élevée

- Grand choix de cônes de base

- Intégration dans les broches des machines multifonctions

- Premier choix pour l'accessibilité

- Coromant Capto® C5

- Coromant Capto® C6

- Queues cylindriques

- Mandrins CoroChuck™ 930 pour un serrage précis de la fraise

- Mandrins à pinces

Cônes de base longs ou courts

En combinant un montage sur mandrin des adaptateurs et des cônes de base de différentes longueurs, on peut obtenir des solutions pour la plupart des applications jusqu'à 8 x BD. Pour les porte-à-faux supérieurs à 8 x BD ou pour les besoins spéciaux, le meilleur choix est une solution spéciale.

| Conventionnel/monobloc |  |

Solution spéciale |

Adaptateurs antivibratoires pour fraises à surfacer et fraises à surfacer-dresser

- Cx-391.05CD

- 392.41005CD

Principales considérations

L'usinage avec un outil rotatif est différent du tournage où l'on a une barre d'alésage serrée dans un poste outil rigide, mais la plupart des conditions de réussite sont les mêmes.

|  |

Réduction des vibrations

Le montage de la pièce et la stabilité de la machine sont deux facteurs importants pour réduire les vibrations.

Pièce

- Brider la pièce de la manière la plus favorable pour supporter les forces de coupe pendant le process d'usinage

- Utiliser un concept d'outil et un angle d'attaque qui produisent des forces de coupe dans la direction la plus stable de la pièce

- Optimiser la stratégie d'usinage et la direction de coupe de manière à obtenir la meilleure stabilité possible

Machine

- Les conditions d'usinage ont une grande influence sur les vibrations. Une usure excessive des roulements de la broche ou du mécanisme d'avance peut dégrader les résultats de l'usinage.

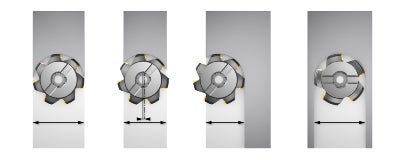

Tous les adaptateurs antivibratoires Silent Tools sont conçus pour des porte-à-faux spécifiques ; leurs mécanismes antivibratoires sont réglés différemment. Pour obtenir les meilleures performances, il faut utiliser un adaptateur d'une longueur optimale plutôt que d'utiliser des allonges. Si une longueur supérieure à 7 ou 8 x BD est nécessaire, demander un adaptateur spécial.

| Utiliser les adaptateurs antivibratoires dans leur plage d'optimisation ! |

Conseils de programmation

En règle générale, pour le surfaçage, la fraise doit être constamment en coupe. Il faut éviter les passes successives. Ceci permet de réduire le nombre des entrées et sorties de coupe et d'éviter les charges défavorables sur les arêtes de coupe susceptibles de provoquer des vibrations.

|  |

| Interpolation circulaire | La fraise doit être engagée en permanence |

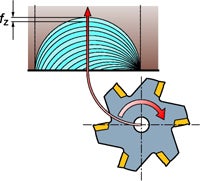

Interpolation circulaire

L'entrée en coupe par interpolation circulaire permet d'obtenir des copeaux fins en entrée et proches de zéro en sortie. Cette approche réduit la tendance aux vibrations favorisée par les copeaux épais en sortie.

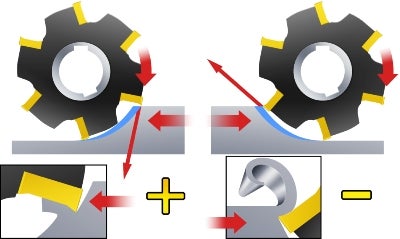

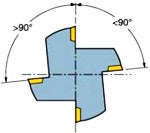

Direction de fraisage

Le fraisage en avalant est à privilégier dans la plupart des cas. Le fraisage en opposition est à préférer si la machine manque de puissance ou si la pièce est instable. Mais attention au fait que les forces de coupe ont tendance à soulever la pièce dans le fraisage en opposition. Il convient d'en tenir compte dans le bridage de la pièce.

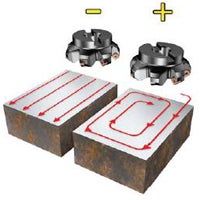

Position et diamètre

Dans le surfaçage général, la fraise doit être 20 à 50 % plus grande que la largeur de coupe et elle doit être légèrement décalée par rapport à l'axe. Elle ne doit en aucun cas être centrée.

Si le diamètre de la fraise est inférieur à la largeur de la pièce, il est recommandé d'appliquer une largeur de coupe de 60 à 70 % du diamètre de la fraise au maximum.

En cas de rainurage dans le plein, il est très important de réduire le nombre de plaquettes en coupe pour éviter les vibrations.

Facteurs de vibrations

Quatre facteurs de base influencent les vibrations :

- Angle d'attaque et forces de coupe

- Rapport entre le diamètre de la fraise et la profondeur de coupe radiale

- Géométrie de plaquette

- Pas de la fraise

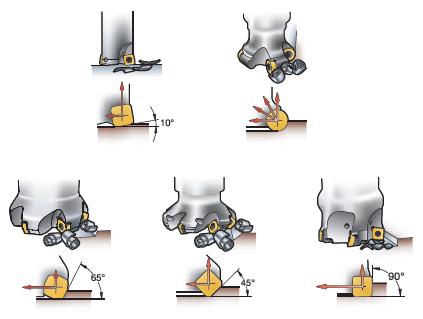

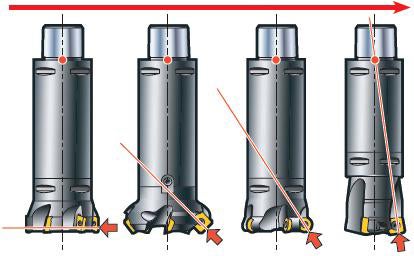

Angle d'attaque

L'angle d'attaque est important car il détermine la direction des forces de coupe. Plus l'angle kappa (KAPR) est important, plus les forces de coupe radiales sont élevées. Le concept de fraise doit être sélectionné en fonction du process et de l'application.

L'utilité des adaptateurs antivibratoires devient de plus en plus visible au fur et à mesure que les forces de coupe radiales augmentent.

Avec un petit angle d'attaque et un porte-à-faux réduit, la profondeur de coupe maximum de la fraise peut être atteinte sans l'apparition de vibrations.

Meilleure stabilité de l'outil | |||

| |||

CoroMill 390/ CoroMill 490 | CoroMill 345 | CoroMill 200/ CoroMill 300 | CoroMill 210 |

Rapport entre le diamètre de la fraise et la profondeur de coupe radiale

Un petit diamètre d'outil réduit la puissance consommée et le couple requis. Il réduit aussi les forces de déflexion. Le rapport entre le diamètre de la fraise et la profondeur de coupe radiale doit rester inférieur à la valeur maximum.

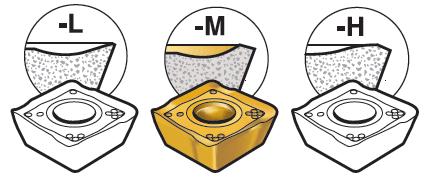

Géométrie de plaquette

La géométrie de l'outil de coupe doit donner une coupe légère à moyenne.

Limites des outils Silent Tools

Une température élevée peut modifier les propriétés du système antivibratoire. Utiliser le refroidissement par air ou par arrosage par l'intérieur si possible. Une vitesse de rotation (n, tr/min) élevée peut aussi dégrader les propriétés antivibratoires.

Pas des fraises

Lorsque plusieurs plaquettes sont en contact avec la pièce, les risques de vibrations augmentent. Toutefois, en conservant une profondeur de coupe inférieure à la profondeur critique pour l'apparition de vibrations, il est plus productif d'avoir un grand nombre de plaquettes. Il convient de trouver un équilibre entre l'engagement radial et le pas de la fraise pour obtenir les meilleures performances. Dans la plupart des cas, un grand pas est le meilleur choix pour un usinage productif avec les outils antivibratoires.

Fraise à pas différentielLes harmoniques provoquent des vibrations, aussi les fraises à pas différentiel sont-elles efficaces pour réduire les vibrations. Elles cassent les harmoniques et augmentent la stabilité, ce qui est particulièrement utile en cas de grand ae et de grand porte-à-faux. |  |

| Grand pas -L | Pas réduit -M | Pas fin -H | ||

|  |  | ||

| Fraises à pas différentiel avec nombre réduit de plaquettes. Premier choix pour les opérations instables ; effort de coupe réduit. | Fraises à pas régulier ou différentiel selon le concept. Nombre moyen de plaquettes. Premier choix pour l'ébauche dans des conditions stables. | Fraises à pas régulier avec un nombre maximum de plaquettes. Premier choix pour une productivité élevée avec faible ae (plusieurs arêtes en contact). |

Trucs et astuces

Géométries et nuances de plaquettes

Choisir un petit arrondi d'arête (ER). Remplacer le revêtement épais par un revêtement mince. Au besoin, utiliser des plaquettes non revêtues. Utiliser des plaquettes positives à arêtes vives avec roule-copeaux.

Angle d'attaque

Plus l'angle d'attaque est petit, plus les copeaux sont fins et plus ils s'étendent le long de l'arête de coupe. Ceci autorise une avance à la dent plus élevée. Un petit angle d'attaque permet aussi de diriger une plus grande partie des forces de coupe dans le sens axial et de réduire ainsi les risques de vibrations.

Pas de la fraise

Dans la plupart des cas, un grand pas est le meilleur choix pour un usinage productif avec les outils antivibratoires. Un grand pas ralentit les changements de direction des forces de coupe. Le nombre réduit de plaquettes permet souvent d'augmenter de manière significative la profondeur de coupe axiale.

Avance à la dent

Une grande avance à la dent peut contribuer à donner une charge constante sur la broche machine et à empêcher le jeu des roulements.

Rechercher le débit copeaux maximum

Utiliser une ae entre 60 et 80 % comme valeur de départ si possible. Réduire le nombre de plaquettes pour augmenter Q. Ceci est particulièrement important en cas d'engagement dans une rainure dans le plein.

Évacuation des copeaux

Utiliser l'air comprimé pour prévenir la recoupe des copeaux. Ceci est particulièrement important lors du fraisage dans des cavités profondes. Nota : les fraises à grand pas offrent plus de place pour l'évacuation des copeaux.

Entrées et sorties

Éviter les situations où l'axe de la fraise est aligné sur le bord de la pièce. En effet, dans ces situations, les plaquettes sortent de coupe alors que l'épaisseur de copeau est à son maximum, ce qui produit des charges (chocs) très élevées en entrée et en sortie.