Alésage

Vue d'ensemble des produits

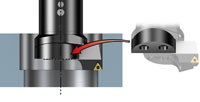

Sandvik Coromant propose des outils d'alésage antivibratoires pour l'ébauche et la finition. Les adaptateurs possèdent des attachements Coromant Capto afin d'offrir le meilleur serrage et une grande flexibilité. Il est ainsi possible d'obtenir des assemblés modulaires de toutes sortes. Des cônes de base Coromant Capto sont disponibles pour la plupart des interfaces machines courantes.

Les outils d'alésage ébauche et finition Silent Tools permettent d'augmenter la productivité et d'obtenir des tolérances serrées avec des longueurs de porte-à-faux de 3 à 10 x BD. Avec les outils Silent Tools, il est possible de doubler la profondeur de coupe. L'arrosage par l'intérieur permet de diriger le liquide de coupe avec précision sur la zone de coupe.

Il est possible d'utiliser des adaptateurs d'allonge et de réduction avec les outils antivibratoires, mais il ne sont dès lors plus optimisés. Les performances demeurent toutefois meilleures que celles des outils conventionnels.

Diam. adaptateur pour barre d'alésage, DC

inch

mm

| Produits spéciaux |

CoroBore 825 ® Outil d'alésage antivibratoire 825 intégré à 1 plaquette avec Coromant Capto |

DuoBore ™ Outil d'alésage antivibratoire intégré à 2 plaquettes avec Coromant Capto |

| Alésage ébauche | Alésage micrométrique | |

Plage d'alésage Ø 25-150 mm (0.984-5.906 pouces) | Plage d'alésage Ø 23-167 mm (0.906-6.575 pouces) | Plage d'alésage Ø 150-315 mm (5.906-12.402 pouces ) |

DuoBore antivibratoire

™ |

CoroBore antivibratoire

® 825 | |

|  |  |

| Attachement Coromant Capto® Arrosage par l'intérieur |

|

| 6 x DC (23.6–27.6 pouces) |

| IT9 |

| Par l'intérieur |

| 90°(0°) CoroTurn 107°, 75°(15°) CoroTurn 107° |

|

| 6 x BD |

| IT9 |

| Par l'intérieur |

| 0.002 mm (0.000079 pouces) |

| 92° (-2) CoroTurn 107°, 92° (-2) CoroTurn 111° |

Réglage radial des têtes d’alésage micrométrique :

|  |

®Utilisation de CoroBore 825

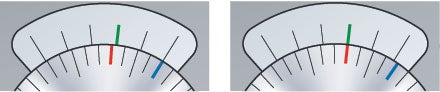

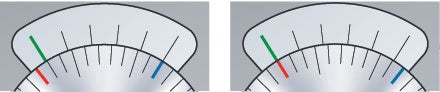

| Exemple de réglage : dans cet exemple, le trait bleu du disque de réglage est la référence car il est aligné sur un trait du vernier dans la position de départ. |  |

| Position de départ | Position réglée |

| |

| Tourner le disque de réglage vers la droite jusqu'à ce que la graduation marquée d'un trait rouge soit alignée avec le second trait du vernier (en vert). Le diamètre augmente de 0.002 mm. | |

| |

| Tourner le disque de réglage vers la droite jusqu'à ce que la graduation marquée d'un trait rouge soit alignée avec le troisième trait du vernier (en vert). Le diamètre augmente de 0.004 mm. | |

| |

| Tourner le disque de réglage vers la droite jusqu'à ce que la graduation marquée d'un trait rouge soit alignée avec le quatrième trait du vernier (en vert). Le diamètre augmente de 0.006 mm. | |

| |

| Tourner le disque de réglage vers la droite jusqu'à ce que la graduation marquée d'un trait rouge soit alignée avec le cinquième trait du vernier (en vert). Le diamètre augmente de 0.008 mm. | |

| |

| Tourner le disque de réglage vers la droite jusqu'à ce que la graduation marquée d'un trait rouge soit alignée avec le sixième trait du vernier (en vert). Le diamètre augmente de 0.010 mm (0.0004“) = 1 division de l'écrou gradué. |

Principales considérations

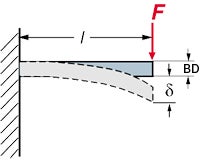

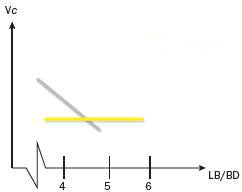

Les outils d'alésage Silent Tools ont une longueur maximum de six fois le diamètre de l'alésage de la pièce. Pour les profondeurs plus importantes, il faut utiliser une solution spéciale.

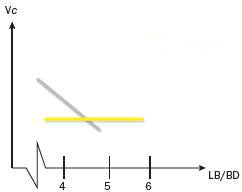

Nous recommandons de toujours utiliser Silent Tools pour les grands porte-à-faux supérieurs à 4 x BD.

Porte-à-faux et diamètre de l'outil

|  |

|   | -PR - WM |  |   | Conventional Adaptateur antivibratoire |

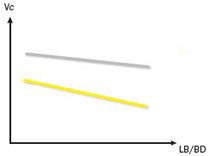

| Vitesse de coupe en fonction du porte-à-faux, avec différentes géométries | Vitesse de coupe en fonction du porte-à-faux, avec adaptateurs conventionnels ou antivibratoires |

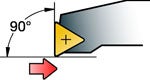

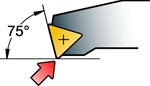

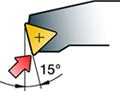

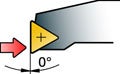

Forme de plaquette et angle d'attaque

Utiliser un angle d'attaque de 90° pour l'ébauche et de 92° pour la finition. La réduction des forces radiales permet de réduire la déflexion radiale et les vibrations. Les plaquettes triangulaires (type T) sont le premier choix pour les opérations d'alésage. Les plaquettes CoroTurn® 107 conviennent à ces besoins et sont le premier choix.

Rayon de bec

Le rayon de bec, RE, de la plaquette est un facteur clé dans les opérations de tournage. Le choix du rayon de bec dépend de

- la profondeur de coupe, ap

- et de l'avance, fn

et il influence

- l'état de surface

- la fragmentation des copeaux

- et la résistance de la plaquette

Petit rayon de bec

- Idéal pour les petites profondeurs de coupe

- Réduction des vibrations

- Plaquette moins réisistante

Grand rayon de bec

- Avances élevées

- Grandes profondeurs de coupe

- Arête plus résistante

- Forces de coupe radiales plus élevées.

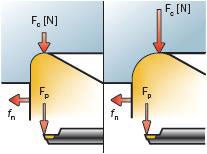

Rayon de bec et profondeur de coupe

Les forces radiales qui éloignent la plaquette de la surface usinée se transforment en forces axiales lorsque la profondeur de coupe augmente. Le rayon de bec influece aussi la formation des copeaux. En général, les petits rayons de bec donnent une meilleure fragmentation des copeaux. En règle générale, la profondeur de coupe doit être au moins égale à 2/3 du rayon de bec ou à la moitié de celui-ci dans la direction de l'avance.

Valeurs de départ de l'avance en fonction du rayon de bec

| 0.4 (0.016) | 0.8 (0.031) | 1.2 (0.047) |

| 0.17 (0.007) | 0.22 (0.009) | 0.27 (0.011) |

|  |

|  |

| Force principalement dans le sens axial | Force à la fois dans le sens axial et radial |

Alésage ébauche

Alésage productif

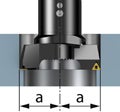

| Alésage avec deux plaquettes. Convient à l'ébauche, tolérance IT9 ou plus, débits copeaux importants. L'avance s'obtient en multipliant l'avance par le nombre de plaquettes. (fn=fz x ZEFF) |  Alésage productif |

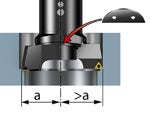

Alésage décalé

| En ajoutant une cale-support sous l'un des coulisseaux, chaque plaquette ne coupe que la moitié intérieure de la coupe radiale souhaitée, produisant un alésage décalé. Cette méthode convient lorsqu'on veut effectuer une coupe radiale supérieure à la profondeur de coupe radiale de chaque plaquette individuelle, mais il faut réduire l'avance axiale à l'avance normale pour une seule plaquette. Si les deux plaquettes sont réglées pour avoir la même profondeur de coupe radiale, celle qui est située le plus à l'extérieur reçoit les plus grandes forces de coupe en raison de la vitesse plus élevée et du débit copeaux plus important.Une mise en œuvre correcte permet d'éviter facilement les vibrations et d'obtenir une surface lisse. Si l'alésage ne traverse pas complètement la pièce, il y aura un épaulement. L'avance et l'état de surface sont les mêmes qu'avec l'alésage à une plaquette (fn=fz). La tolérance de trou produite est IT9 ou plus. |  Alésage décalé |

Alésage à plaquette unique

L'alésage à plaquette unique est le meilleur choix lorsque

La tolérance de trou produite est IT9 ou plus. |  Alésage à plaquette unique |

Alésage finition

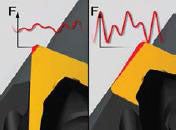

Facteurs de vibrations

Pour réduire les vibrations, choisir une plaquette pour coupe légère avec une géométrie positive et un petit rayon de bec. Les plaquettes type T sont à privilégier pour les opérations d'alésage.

| Tendance élevée aux vibrations | – Grandes avances – Grandes profondeurs de coupe – Grande sécurité d’arête |

|  |

| Tendence réduite aux vibrations | – Idéale pour les petites profondeurs de coupe – Réduction des vibrations |

Des informations sur les autres paramètres qui influencent les vibrations tels que les suivants se trouvent dans le guide technique, ici.

- Angle de pointe de la plaquette

- Géométries positives

- Plaquettes wiper

- Arrondi d'arête

- Conditions et vitesse de coupe.

Trucs et astuces

- Choisir le plus grand diamètre d'outil possible et le cône de base le plus court possible

- L'angle d'attaque doit être aussi proche que possible de 90 degrés pour produire des forces de coupe majoritairement axiales et des forces radiales/tangentielles réduites

- Un petit rayon de bec est idéal pour les petites profondeurs de coupe et réduit les risques de vibrations. Les grands rayons de bec offrent une meilleure résistance d'arête et autorisent des avances et des profondeurs de coupe plus élevées. Plus le rayon de bec est grand, plus les risques de vibrations augmentent. Par conséquent, les plaquettes triangulaires positives sont à privilégier dans les opérations d'alésage antivibratoire.

- Si les conditions sont stables, utiliser des plaquettes Wiper pour une meilleure productivité ou si une qualité élevée d'état de surface est nécessaire

|  | |

| Conventionnel | |

| Adaptateur antivibratoire | |

| Force de coupe radiales plus faibles (Fc) avec les petits rayons |

avec adaptateurs conventionnels ou antivibratoires |

Assemblage et entretien des outilsEn cas d'utilisation d'adaptateurs antivibratoires dans des assemblés, il convient de maintenir le corps des outils correctement afin de ne pas endommager le dispositif antivibratoire. Ceux-ci peuvent en effet se déformer facilement en raison de la faible épaisseur de leurs parois.

|  |