Køling – bearbejdning med køling

I nogle tilfælde kan det være en miljømæssig og omkostningsmæssig fordel at foretage bearbejdning uden kølevæske (tør bearbejdning). Men mange applikationer kræver bearbejdning med køling af hensyn til tolerance, overfladekvalitet og bearbejdelighed. Hvis kølevæske er nødvendig, bør den optimeres for at maksimere det sande potentiale.

Højtrykskøling

De fleste maskiner kan bruges med højtrykskøling som standard med et tryk på ca. 70/80 bar (1015/1160 psi). Nogle maskiner kan endda arbejde med højere skæreolietryk, op til 150 bar (2176 psi), til krævende operationer og materialer.

Fordelene kan være store både ved drejning og boring, men det er værd at bemærke:

- Fordelene opnås kun med værktøjer udviklet til applikationer, der kræver præcisionskøling, dvs. bor med indvendig køling og drejeværktøjer med målrettede stråler

- Det nødvendige kølevæsketryk til at bryde spånen fra drejeværktøjer afhænger af dysens design, bearbejdet materiale, spåndybde og tilspænding

- Det nødvendige kølevæskeflow afhænger af trykket og af kølekanalernes samlede størrelse

Vælg de rette værktøjer og den rette pumpe (tryk og flow) til hver applikation. Korrekt anvendt højtrykskøling giver hurtig tilbagebetaling, takket være den forbedrede udnyttelse af maskinen med den øgede effektivitet ved den spåntagende bearbejdning.

Fordele ved bearbejdning med køling

Ved at kombinere højtryk med optimerede skærende værktøjer og Quick Change opnår man mange fordele.

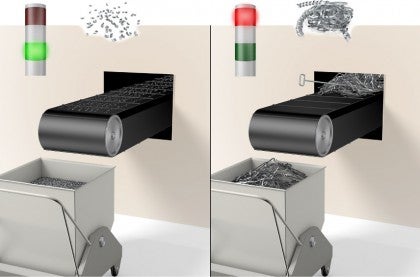

Spånkontrol

Fjern to af de største "tidsrøvere" i produktionen, når det røde lys er tændt.

- Maskinstop: Lange spåner samler sig omkring værktøjet eller komponenten

- Service: Spåner "spærret inde" i spåntransportøren sætter maskinen ud af drift i timer eller dage

Spånafgang ved boring

Indvendig køling hjælper med spånafgangen og forhindrer spånhamring i spånkanalen.

Fast dyseposition

Ikke behov for operatørindstillinger, og det giver bedre udnyttelse af maskinen.

Øget skærehastighed

Giver højere effektivitet i spåntagende bearbejdning.

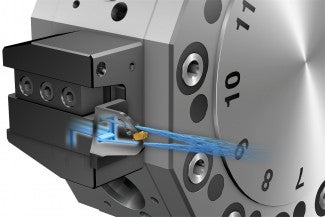

Præcisionskøling med højt tryk

Højt tryk i maskinen, der bruger moderne drejeværktøjer med dyser, giver en kølevæskestråle med høj hastighed. Kølevæskestrålerne er rettet mod skærezonen på skærets spånside og fungerer som en hydraulisk kile, der løfter spånen af. Det afkorter kontaktlængden mellem skæret og materialet, og det hjælper med til at reducere skærekræfterne, sænke temperaturen og forbedre spånkontrollen.

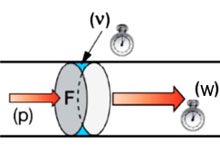

Principper for højtrykskøling

Tryk (p): Kraft pr. enhed/areal

- Pascal, N/m

- Bar (1 bar = 0,1 MPa)

- psi, pund/tomme2 (1 bar = 14,5 psi)

Lav hastighed (v): Volumenforskydning pr. tidsenhed, liter/min. (gallon/min.)

Hastighed (w): Hastighed, som væsken bevæger sig gennem røret med, m/s (ft/s)

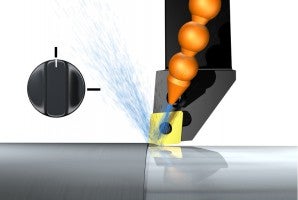

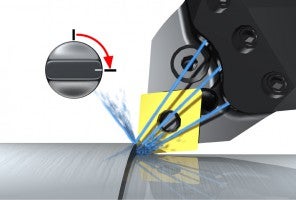

Når man reducerer forsyningsarealet, øges strålens hastighed, og samtidig reduceres flowet ved et givet tryk. Anvendelse af optimerede dyser med lille diameter frembringer en præcis laminar stråle.

Flow-hastighed w1

Flow-hastighed w1

w2>>w1

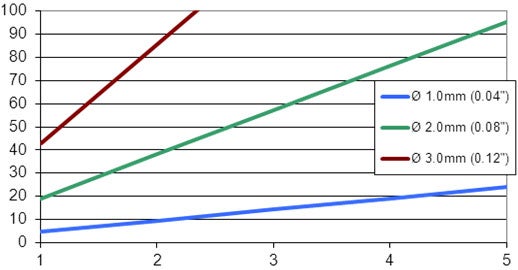

I diagrammet nedenfor vises det ønskede flow i forhold til dysediameteren ved et fast tryk på 80 bar (1160 psi). Ved at bruge dyser med lille diameter kan der frembringes højhastighedsstråler, og samtidig kan du reducere det nødvendig flow og energi, sammenlignet med traditionelle kølevæskesystemer.

X-akse: Antal dyser

Y-akse: Flow, liter/min.

Pumpekrav

Pumpekravene til effektiv højtrykskøling er tryk og flow.

Tryk

Kravet til trykket for at knække spånen varierer afhængig af materiale og skæreparametre. 80 bar (1160 psi) er tilstrækkeligt til de fleste applikationer. Højere tryk på op til 150 bar (2176 psi) bruges til materialer der er vanskelige at knække, som f.eks. materialer som Inconel og Super Duplex

Flow

Det krævede flow er drevet af antal kølevæskeudgange og deres diameter.

- Brug et filter på 20 micron

- Drejning: Ved brug af værktøjsholdere med tre 1 mm (0,039 tommer) kølevæskedyser er flowkravet 20 liter/min. pr. værktøjsposition. Men det er vigtigt at overveje antallet af værktøjer, der kører med kølevæske samtidig (antal værktøjer x 20 liter/min.). På grund af maskinens størrelse skal der bruges en stor tank for at få tid til cirkulationen

- Boring: Kølevæskehullernes diametre øges med bordiameteren, og det betyder, at flowraten skal være højere til bor med større diameter. Målet er et stort flow, ikke tryk. Det anbefales at bruge en variabel trykpumpe og lavere tryk med bor med større diameter

| 12 | 70 bar | 70 bar |

| 20 | 30 bar | 70 bar |

| 25 | 12 bar | 50 bar |

| 30 | 6 bar | 23 bar |

| 40 | 1 bar | 3 bar |

| 60 | 1 bar |

Kølevæskeforbindelse

En af de store fordele ved at bruge højtrykskøling er reduktionen af den tid, det tager at indstille kølevæskerøret. Med udvendige rør kræver det normalt to til tre forsøg at indstille kølevæskepositionen korrekt. Dårlig spånkontrol rammer ofte røret, så genindstilling er en regelmæssigt tilbagevendende begivenhed, hvilket betyder en inkonsistent proces og at det røde lys er tændt.

Ved brug af værktøjsholdere med præcisionsdyser er kølevæskeforsyningen fra værktøjet til skærkanten fast, men værktøjsholderen skal stadig tilsluttes kølevæskebeholderen. Rørtilslutninger kan sættes ind i en skaftholder, men det vil øge opspændingstiden hver gang værktøjsskaftet skiftes, og der skabes også en spånfælde som kan skabe forstyrelser.

Den bedste løsning er at bruge en "plug&play"-Quick Change-løsning. Kølevæsken ledes permanent ind i værktøjsholderens fastspændingsenhed. Med disse løsninger har anvendelsen af bearbejdning med højtrykskøling en ekstra fordel i form af kortere opspændingstider, bedre spånkontrol og derved højere effektivitet ved den spåntagende metalbearbejdnng.

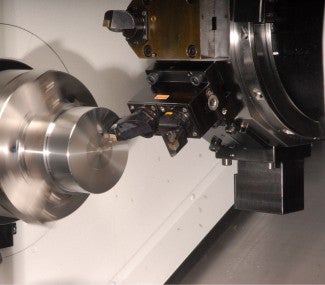

Kølevæskeforbindelse i drejecentre og drejebænke

Med Coromant Capto®-fastspændingsenheder ledes kølevæsken gennem revolveren, og det giver mulighed for hurtige skift og forhåndsmåling uden for maskinen. Der fås fastspændingsenheder til alle typer drejebænke (drejecentre, karruseldrejebænke og fladvangede drejebænke), og nye fastspændingssæt giver mulighed for at opnå tryk på 200 bar (2900 psi).

Kølevæskeforbindelse i langdrejemaskiner

Kølevæskeforsyningen i en langdrejemaskine er markant anderledes end i et drejecenter. Der bruges syntetisk olie snarere end emulsion til at smøre vangesystemet, og olien leveres til alle værktøjer samtidigt uanset hvilket værktøj, der er i indgreb.

Selv om de fleste maskiner forsynes vha. højtrykspumper, vil kølevæskeforsyningsområdet, uden optimerede værktøjer (diameter på kølevæskeudgang × antallet af udgange) sandsynligvis være for stort til pumpens flowkapacitet, så maks.trykket ikke kan nås.

Det er vigtigt at reducere leveringsområdet ved at:

- anvende værktøjer med indvendig kølevæskeforsyning og blokere den eksterne forsyning til disse værktøjer

- optimere kølevæskeforsyningens område for at minimere det påkrævede flow

QS™-holdersystemet omfatter værktøjsholdere, hvor kølevæsken ledes ind i det stop, der er fast monteret i maskinen. Et kølevæskerør bag i QS™-værktøjsholderen sikrer, at kølevæsken kanaliseres lige ud til dyserne, samtidig med at værktøjet monteres.

Dyserne er 1 mm (0,039 tommer) i diameter og sørger for, at en præcis stråle hjælper med spånkontrollen og samtidig holder flowkravet nede på et minimum.

Bøsninger til hurtig opspænding af udborestænger

Metallisk forseglede højtryksbøsninger, f.eks. EasyFix, sikrer hurtig opspænding af udborestænger med cylindrisk skaft. Den fjederbelastede kugle lokaliserer sporet i udborestangen for at finde centerpositionen på sekunder.

Skær- og kølevæske

Brugen af køle-smøremiddel har en stor indvirkning på processikkerheden ved af- og... chevron_right

CoroMill QD

Den primære udfordring ved sporfræsning er normalt spånkontrol. Spånproblemer påvirker... chevron_right

CoroDrill 862

CoroDrill 862 har en fremragende ydelse i huller med en diameter op til 2.95 mm... chevron_right

Sådan anvender du kølevæske ved drejning

Skærevæskens primære funktioner er spånafgang, køling og smøring mellem værktøjet... chevron_right