Optimering af aluminiumbearbejdning i bilindustrien

Bilsektoren bruger i stadig højere grad motor-, transmissions-, vandpumpe- og bremsedele, der fremstilles i aluminium, og det gør det til en udfordring for producenterne af originale reservedele og deres leverandører at levere mere produktiv fræsebearbejdning. Valg af værktøj er afgørende for en klar differentiering på markedet i dette segment, hvor den rette anvendelse af optimerede fræsere i alle dele af bearbejdningen af motorkomponenter kan give væsentlige økonomiske fordele.

Antallet af producerede aluminiumsmotorer stiger fra år til år, både til konventionelle personbiler og hybridbiler. Rent faktisk fremstilles der nu omkring 100 millioner hvert eneste år. Dele til disse motorhuse har ofte en kompleks form, der efter støbning kræver en række varierende, men afgørende fræseoperationer.

Sandvik Coromant har nu et komplet udvalg til bearbejdning af aluminium i bilindustrien, lige fra skrubbearbejdning med cubing, skrubbearbejdning, semi-sletbearbejdning og sletbearbejdning. Hvert specialfremstillet fræseværktøj, fem i alt, er designet til at sikre optimeret kvalitet og omkostningsniveau for hver komponent. For at hjælpe med at opnå det sidstnævnte opfylder bestemte værktøjer i denne serie en kombination af opgaver, som f.eks. både skrub- og sletfræsning i ét overløb, hvilket reducerer cyklustiden.

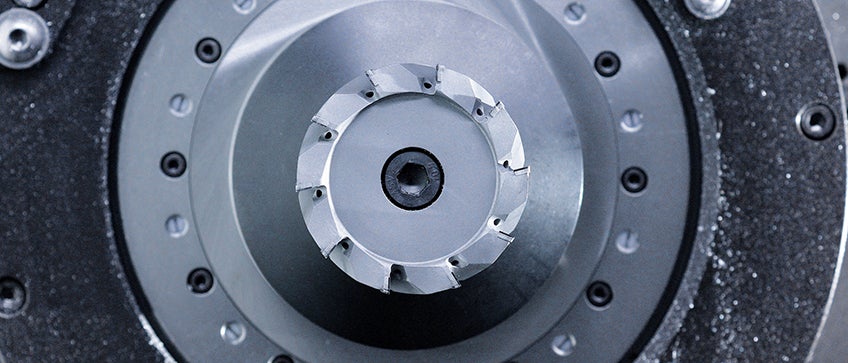

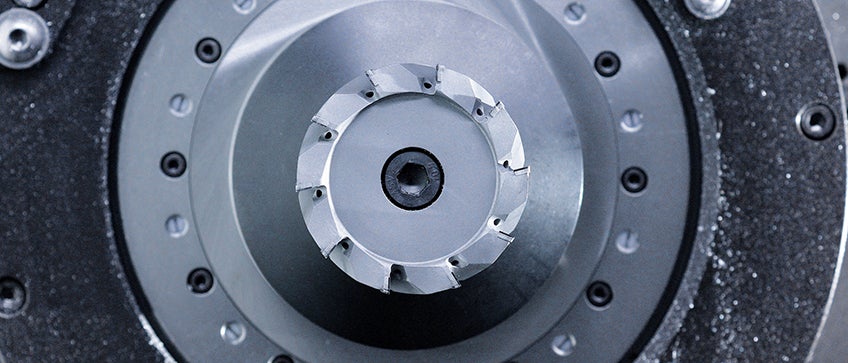

Et specifikt eksempel er den innovative fræser M5C90, der kombinerer skrub- og semi-sletbearbejdning i ét værktøj. M5C90 er et planfræsningsværktøj til høj bearbejdningshastighed, der er specialdesignet til at eliminere langvarige opspændingstider ude hos kunden. M5C90 arbejder med et reduceret antal tænder sammenlignet med konventionelle fræsere, det skyldes primært den unikke radiale og aksiale placering af skærene på rækken til sletbearbejdning/den indvendige diameter (ingen skærjustering nødvendig). Denne placering sikrer gratfri fræsning og optimal overfladekvalitet på topstykker, motorblokke, bremsesystemer og alle aluminiumkomponenter, hvor der er et bredt fræserindgreb (kan ikke anvendes til tyndvæggede dele).

Som eksempel på den potentialeforbedring, der kan opnås ved at bruge M5C90, kan nævnes en igangværende kundecase, hvor der produceres en bremseventil i AlSi12Cu1. Med 10 hårdmetalskær på den udvendige diameter og fire skær på den indre diameter (plus et wiperskær) kører værktøjet med en spindelhastighed af 8000 o/min., en skærehastighed på 4021 m/min (13.192 ft/min) og en tilspænding på 0,25 mm/tand (0,009 in/tand). Den aksiale spåndybde er desuden 2 mm (0,078 in) og den radiale spåndybde 140 mm (5,51 in), hvilket sikrer en spånvolumen på 5600 cm3/min. (342 in3/min.). Selvom den samlede værktøjslevetid endnu ikke er fastlagt, kører maskinen stadig med det samme værktøj på 18. måned.

Til dem, der kræver en fræser, der også kan færdigbearbejde tyndvæggede aluminiumkomponenter som f.eks. gearkasser og huse, har Sandvik Coromant en anden fræser, der er lige så effektiv: M5F90. M5F90 er endnu et skrub- og sletfræsningsværktøj til ét overløb. Den er applikationstilpasset til spot- og planfræsning af tyndvæggede aluminiumkomponenter med en fræserkrop på 25-80 mm (0,98-3,15 tommer) med påloddede PCD-skær. Hvert skær har en skærkant til både skrub- og sletfræsning. Skrubområdet fungerer som en konventionel fræser med alle skærkanter på samme diameter og højde, mens sletområdet består af radialt og aksialt forskudte skærkanter. Dette koncept gør det muligt at opnå gratfri bearbejdning og enestående overfladekvalitet med et normaltandet værktøj.

Der kan opnås imponerende tidsbesparelser, som det fremgår af en kundecase, hvor et topstykke i aluminium (højt Si-indhold) skulle planfræses. Ved brug af M5F90 sammenlignet med en PCD-specialfræser af et konkurrerende mærke blev cyklustiden reduceret med 150 % og samtidig blev gratdannelse elimineret. Skæredata: spindelhastighed 15.915 o/min. skærehastighed 2000 m/min. (6562 ft/min.) tilspænding 0,16 mm/tand (0,006 tommer/tand); og spåndybde 1,5 mm (0,06 tommer).

I en anden case med M5F90 blev cyklustiden reduceret med op til 44 % ved fremstilling af en kædekasse i aluminium sammenlignet med en vendeskærsfræser med seks PCD-skær og en diameter på 63 mm (2,48 tommer) af konkurrerende mærke. Vores løsning gjorde desuden den tidligere nødvendige afgratning unødvendig.

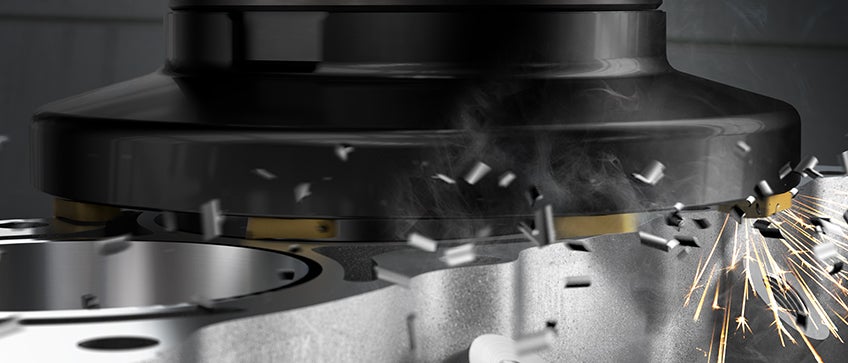

Et anden nyt specialfremstillet værktøj er M610, der er udviklet til fræsning af pakningsfladen/toppen af motorblokke i bimetal, typisk i aluminium og gråt støbejern (CGI).

Flere termiske og mekaniske egenskaber gør bearbejdning af bimetalmaterialer til en udfordring. Eksisterende fræsere til denne applikation er komplekse og kræver justering, og det giver problemer med gennemløbshastigheden. Sådanne værktøjer giver desuden også ofte problemer med udflisning på komponentens GCI-dele.

I modsætning hertil kræver M610 hverken opretning eller justering, og det gør det muligt at køre med høj tilspænding uden udflisning, grater og ridser på delene. Det er vigtigt, at fejl i overfladen kan medføre, at der opstår lækage mellem motorblokken og topstykket, og det giver mindre effekt og performance. Nogle globale producenter af originale reservedele til bilindustrien har allerede opnået fordele ved at indføre M610.

En bestemt kunde har opnået enorme konkurrencegevinster i sletbearbejdningen af motorblokke i bimetal på forbrændingssiden. Sammenlignet med en justerbar fræser af konkurrerende mærke med indbygningsholdere var værktøjslevetiden med M610 833 % længere, og der blev fremstillet over 4000 dele sammenlignet med 480 med fræseren af konkurrerende mærke. M610 kørte samtidig med 10 gange højere hastighed. Skæredataene for M610 med 15 skær: skærehastighed 3000 m/min. (9843 ft/min.) tilspændingshastighed 5720 mm/min. (225 tommer/min.); spindelhastighed 3820 o/min. tilspænding 0,15 mm/tand (0,006 tommer/tand) og spåndybde i aluminium på 0,5 mm (0,02 tommer) og støbejern på 0,05 mm (0,002 tommer).

Andre værktøjer i serien omfatter den tangentielle skrubfræser M5Q90, der er udfører første trins cubing (første bearbejdning af flader efter støbning) i et overløb uden gratdannelse. Værktøjet er udstyret med tangentielt monterede PCD-skær, der sikrer et jævnt og stabilt skæreforløb, og det reducerer strømforbruget og eliminerer vibrationer.

Topstykker og motorblokke i aluminium er nogle af de komponenter, man med fordel kan bruge M5Q90 til. Cubing af et støbt topstykke vil typisk kræve bearbejdning af alle 4 sider, knastakselsiden, indgangs-/udgangssiden og forbrændingssiden. I en kundecase blev der opnået imponerende værktøjslevetid ved skrubplanfræsning på et horisontalt bearbejdningscenter af topstykker støbt i aluminiumlegeringen AS-9. Med en skærehastighed på 3000 m/min. (9843 tommer/min.), tilspænding pr. tand på 0,2 mm (0,008 tommer) og en aksial spåndybde på 2,0 mm (0,079 tommer) (i fuldt indgreb til 40 mm (1,57 tommer) kunne der produceres over 10.000 komponenter.

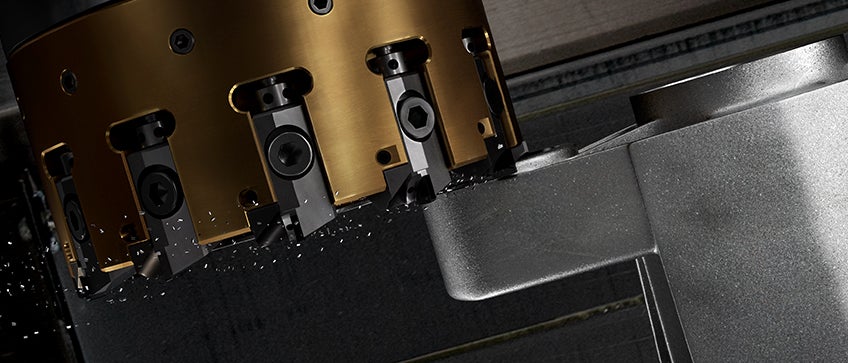

M5R90 er endnu et værktøj til andet trin i skrub-/semi-sletfræsningsprocessen. Denne standardfræser arbejder med justerbare indbygningsholdere og understøtter en spåndybde på op til 8 mm (0,315 tommer) med en radius på 0,4 eller 0,8 mm (0,016 eller 0,031 tommer) afhængig af den anvendte indbygningsholder. Indbygningsholderne, der er nemme at justere, er en fordel i mange applikationer til bilindustrien, som det fremgik af den seneste kundetest med planfræsning af et motordæksel. Til bearbejdning af støbt MRHB Si12 aluminiumlegering opnåede M5R90 ekstremt gode resultater sammenlignet med en fræser af konkurrerende mærke. Baseret på identiske skæredata forlængede M5R90 værktøjslevetiden fra 8000 til 10.000 emner. Fræseren af konkurrerende mærke skulle desuden justeres for hver 1000 dele på grund af indbygningsholderens bevægelse, der gav en ringere overfladekvalitet. I modsætning hertil producerede M5R90 8000 emner, før det var nødvendigt at justere indbygningsholderen.

Superslet-planfræseren M5B90 med unik aksial og radial placering af skærene er et andet medlem af serien. Denne konfiguration sikrer sammen med Wiper-skæret gratfri bearbejdning og fremragende overfladekvalitet, som en producent af topstykker til personbiler for nylig opdagede. Virksomheden havde problemer med ustabilitet i processen og grater, og et andet problem var den uforudsigelige skærlevetid, der afhang af justeringerne af indbygningsholderen, som varierede lidt fra opspænding til opspænding. Skiftet til M5B90-fræseren gav problemfri sletfræsning med forudsigeligt slid og uden grater. Værktøjet laver kun meget tynde spåner, som er nemme at fjerne under bearbejdningsprocessen, og derved undgås skader på komponentens overflade. Skiftet til M5B90 forlængede desuden værktøjslevetiden fra 30.000 på 45.000 emner.

Kunderne kan også få bore- og gevindskæringsværktøjer fra CoroDrill®- og CoroTap®-serien som løsninger til bearbejdning af bildele i aluminium, lige som standard-sletplanfræseren CoroMill® Century 590.

I samtlige tilfælde er potentialet for at reducere cyklustiden og omkostningerne pr. komponent og samtidig forbedre værktøjslevetid og kvalitet meget håndgribeligt, som det ses af de beskrevne kundecases. I bilindustrien, der er præget af storproduktion, kan selv en lille besparelse i løbet af en cyklus være lig med stor økonomisk fortjeneste. På den baggrund er det svært at ignorere teknologier, der kan give større gevinster.