การกลึงตัดและการกลึงร่องในวัสดุชนิดต่างๆ

การกลึงตัดและการกลึงร่องในอะลูมิเนียมและวัสดุไร้แร่เหล็ก

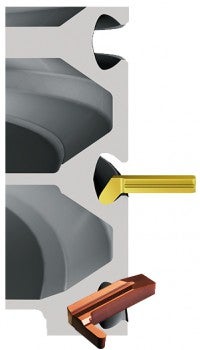

โลหะไร้แร่เหล็กเป็นโลหะชนิดที่มีเนื้ออ่อนกว่า เช่น อะลูมิเนียม ทองแดง ทองเหลือง เป็นต้น อะลูมิเนียมที่มีปริมาณซิลิคอน (Si) 13% มีคุณสมบัติเสียดสีสูงมาก โดยทั่วไปแล้ว การใช้เม็ดมีดที่มีคมตัดคมจะช่วยให้สามารถใช้ความเร็วตัดได้สูงและช่วยให้เครื่องมือมีอายุการใช้งานยาวนานขึ้น

การเตรียมคมตัดให้มีความคมในระดับดังกล่าว เช่น หน้าลาย -RO จะต้องมีการเจียรลบคมตามแนวคมตัด และเนื้อคาร์ไบด์จะต้องไม่ผ่านการเคลือบผิว หรือมีชั้นเคลือบผิวเพียงบางๆ เท่านั้น

สำหรับชิ้นงานที่ต้องการผิวงานคุณภาพสูงเป็นพิเศษ ขอแนะนำให้ใช้เม็ดมีดที่มีคมตัดทำจากเพชรโพลีคริสตัลลีน (PCD) ซึ่งสามารถใช้ค่าการตัดได้สูงและมีอายุการใช้งานยาวนาน

การกลึงตัดและการกลึงร่องในซูเปอร์อัลลอยทนความร้อน (HRSA)

อัลลอย HRSA สามารถแบ่งออกได้เป็นสามกลุ่ม ได้แก่ กลุ่มที่มีนิกเกิลเป็นส่วนประกอบหลัก กลุ่มที่มีเหล็กเป็นส่วนประกอบหลัก และกลุ่มที่มีโคบอลต์เป็นส่วนประกอบหลัก คุณสมบัติทางกายภาพและความสามารถในการตัดเฉือนของอัลลอยแต่ละกลุ่มมีความแตกต่างกันอย่างมาก โดยการอบอ่อนหรือการบ่มแข็งนั้นจะมีผลต่อคุณสมบัติในการตัดเฉือนเป็นพิเศษ เนื่องจากจะทำให้อัลลอยมีค่าความแข็งแตกต่างกันออกไป ตั้งแต่ 150 ถึง 440 HB

วัสดุ HRSA มักจะมีความสามารถในการตัดเฉือนต่ำ เมื่อเทียบกับเหล็กกล้าทั่วไปและเหล็กสเตนเลส หน้าลายเม็ดมีดที่เหมาะสำหรับวัสดุ HRSA ได้แก่ -GF และ -TF และในกรณีที่ต้องการใช้ความเร็วตัดสูงขึ้น การใช้เม็ดมีดเซรามิกจะช่วยเพิ่มประสิทธิภาพการผลิตขึ้นได้อย่างมาก

การกลึงตัดและการกลึงร่องในไทเทเนียมอัลลอย

ไทเทเนียมอัลลอยที่นำมาตัดเฉือนมักจะผ่านการอบอ่อนหรือผ่านกระบวนการด้วยสารละลาย รวมทั้งมีการบ่มแข็ง ทำให้มีค่าความแข็งที่แตกต่างกันออกไป ตั้งแต่ 250-440 HB

ไทเทเนียมอัลลอยมีความสามารถในการตัดเฉือนต่ำ เมื่อเปรียบเทียบกับเหล็กกล้าทั่วไปและเหล็กสเตนเลส ส่งผลให้เครื่องมือตัดต้องทำงานหนักขึ้น

ขอแนะนำให้ใช้เม็ดมีดที่มีคมตัดคมหน้าลาย -GF โดยเลือกเกรดที่ไม่มีการเคลือบผิว

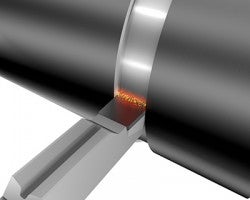

เพื่อเพิ่มประสิทธิภาพการหักเศษเมื่อต้องทำงานกับวัสดุที่เกิดเศษยาว เช่น ไทเทเนียมอัลลอย และเพื่อยืดอายุการใช้งานของเครื่องมือ ขอแนะนำให้ติดตั้งระบบจ่ายน้ำหล่อเย็นแรงดันสูงที่เครื่องจักร

การกลึงชิ้นงานชุบแข็ง

เทคโนโลยีการผลิตสมัยใหม่มีความต้องการเพิ่มมากขึ้นในการผลิตชิ้นงานให้เสร็จภายในขั้นตอนเดียว จึงทำให้จำเป็นต้องมีการตัดเฉือนชิ้นงานที่ผ่านการชุบแข็งมาแล้ว วัสดุทำเครื่องมือตัด เช่น CBN (คิวบิกโบรอนไนไตรด์) สามารถช่วยเพิ่มประสิทธิภาพการผลิตได้ในกรณีที่ใช้การกลึงแทนการเจียร โดยสามารถตัดเฉือนได้ทั้งชิ้นงานชุบแข็งทั่วไปและชิ้นงานชุบแข็งด้วยกระแสเหนี่ยวนำที่มีค่าความแข็งระหว่าง 50–65 HRc

ขอแนะนำให้เม็ดมีดหน้าลาย -S สำหรับงานกลึงร่องและหน้าลาย -RE สำหรับการกลึงขึ้นรูป และในกรณีของรูขนาดเล็ก ขอแนะนำให้ใช้เม็ดมีดกลึงร่องแบบคมตัด CBN ซึ่งเหมาะสำหรับทั้งการกลึงต่อเนื่องและการกลึงกระแทก รวมทั้งยังให้ผิวงานที่มีคุณภาพดีและพิกัดความเผื่อต่ำ

กลุ่มวัสดุชิ้นงาน

อุตสาหกรรมการตัดเฉือนโลหะมีการออกแบบชิ้นงานและการใช้วัสดุที่หลากหลาย โดยวัสดุแต่ละชนิดจะมีลักษณะเฉพาะตัวที่แตกต่างกัน ขึ้นอยู่กับองค์ประกอบอัลลอย การอบชุบ ความแข็ง เป็นต้น ซึ่งส่งผลอย่างมากต่อการเลือกรูปทรงเครื่องมือตัด เกรด และค่าการตัด ด้วยเหตุผลนี้เอง จึงมีการแบ่งวัสดุชิ้นงานออกเป็น 6 กลุ่มหลักตามมาตรฐาน ISO โดยแต่ละกลุ่มจะมีคุณสมบัติด้านการตัดเฉือนที่แตกต่างกันออกไป

ISO P – เหล็กกล้าเป็นกลุ่มวัสดุที่ใหญ่ที่สุดในอุตสาหกรรมการตัดเฉือนโลหะ วัสดุในกลุ่มนี้ครอบคลุมตั้งแต่เหล็กกล้าแบบไม่ใช่อัลลอยไปจนถึงเหล็กกล้าอัลลอยสูง และยังรวมถึงเหล็กกล้าหล่ออีกด้วย โดยทั่วไปแล้ว วัสดุในกลุ่มนี้มีคุณสมบัติด้านการตัดเฉือนที่ดี แต่วัสดุแต่ละชนิดในกลุ่มจะมีความแตกต่างกันค่อนข้างมาก ขึ้นอยู่กับความแข็ง ปริมาณคาร์บอน เป็นต้น

ISO P – เหล็กกล้าเป็นกลุ่มวัสดุที่ใหญ่ที่สุดในอุตสาหกรรมการตัดเฉือนโลหะ วัสดุในกลุ่มนี้ครอบคลุมตั้งแต่เหล็กกล้าแบบไม่ใช่อัลลอยไปจนถึงเหล็กกล้าอัลลอยสูง และยังรวมถึงเหล็กกล้าหล่ออีกด้วย โดยทั่วไปแล้ว วัสดุในกลุ่มนี้มีคุณสมบัติด้านการตัดเฉือนที่ดี แต่วัสดุแต่ละชนิดในกลุ่มจะมีความแตกต่างกันค่อนข้างมาก ขึ้นอยู่กับความแข็ง ปริมาณคาร์บอน เป็นต้น

ISO M – เหล็กสเตนเลสเป็นวัสดุที่มีการอัลลอยด้วยโครเมียมในปริมาณไม่ต่ำกว่า 10.5% โดยอาจมีการเพิ่มองค์ประกอบอัลลอยอื่นๆ เช่น นิกเกิลและโมลิบดีนัม ด้วยเช่นกัน ลักษณะการอัลลอยแบบต่างๆ เช่น เฟอร์ริติก มาร์เทนซิติก ออสเทนนิติก และออสเทนนิติก-เฟอร์ริติก (ดูเพล็กซ์) ทำให้มีอัลลอยจำนวนมากที่จัดอยู่ในกลุ่มนี้ คุณสมบัติที่อัลลอยชนิดต่างๆ ในกลุ่มนี้มีร่วมกันคือ ทำให้คมตัดที่ใช้ในการตัดเฉือนเกิดความร้อนสูง การสึกหรอแบบรอยบาก และการพอกติดของเศษที่คมตัด

ISO M – เหล็กสเตนเลสเป็นวัสดุที่มีการอัลลอยด้วยโครเมียมในปริมาณไม่ต่ำกว่า 10.5% โดยอาจมีการเพิ่มองค์ประกอบอัลลอยอื่นๆ เช่น นิกเกิลและโมลิบดีนัม ด้วยเช่นกัน ลักษณะการอัลลอยแบบต่างๆ เช่น เฟอร์ริติก มาร์เทนซิติก ออสเทนนิติก และออสเทนนิติก-เฟอร์ริติก (ดูเพล็กซ์) ทำให้มีอัลลอยจำนวนมากที่จัดอยู่ในกลุ่มนี้ คุณสมบัติที่อัลลอยชนิดต่างๆ ในกลุ่มนี้มีร่วมกันคือ ทำให้คมตัดที่ใช้ในการตัดเฉือนเกิดความร้อนสูง การสึกหรอแบบรอยบาก และการพอกติดของเศษที่คมตัด

ISO K – เหล็กหล่อเป็นวัสดุที่เกิดเศษสั้น ซึ่งตรงกันข้ามกับเหล็กกล้า เหล็กหล่อเทา (GCI) และเหล็กหล่ออบเหนียว (MCI) เป็นวัสดุที่สามารถตัดเฉือนได้ง่าย ในขณะที่เหล็กหล่อแกรไฟต์กลม (NCI) เหล็กหล่อคอมแพ็กแกรไฟต์ (CGI) และเหล็กหล่อออสเทมเปอร์ (ADI) จะตัดเฉือนได้ยากกว่า เหล็กหล่อทุกชนิดมีส่วนประกอบของซิลิคอนคาร์ไบด์ (SiC) ซึ่งมีคุณสมบัติเสียดสีสูงต่อคมตัด

ISO K – เหล็กหล่อเป็นวัสดุที่เกิดเศษสั้น ซึ่งตรงกันข้ามกับเหล็กกล้า เหล็กหล่อเทา (GCI) และเหล็กหล่ออบเหนียว (MCI) เป็นวัสดุที่สามารถตัดเฉือนได้ง่าย ในขณะที่เหล็กหล่อแกรไฟต์กลม (NCI) เหล็กหล่อคอมแพ็กแกรไฟต์ (CGI) และเหล็กหล่อออสเทมเปอร์ (ADI) จะตัดเฉือนได้ยากกว่า เหล็กหล่อทุกชนิดมีส่วนประกอบของซิลิคอนคาร์ไบด์ (SiC) ซึ่งมีคุณสมบัติเสียดสีสูงต่อคมตัด

ISO N – โลหะไร้แร่เหล็กเป็นโลหะชนิดที่มีเนื้ออ่อนกว่า เช่น อะลูมิเนียม ทองแดง ทองเหลือง เป็นต้น อะลูมิเนียมที่มีปริมาณซิลิคอน (Si) 13% มีคุณสมบัติเสียดสีสูงมาก โดยทั่วไปแล้ว การใช้เม็ดมีดที่มีคมตัดคมกับวัสดุในกลุ่มนี้จะช่วยให้สามารถใช้ความเร็วตัดได้สูงและช่วยให้เครื่องมือมีอายุการใช้งานยาวนานขึ้น

ISO N – โลหะไร้แร่เหล็กเป็นโลหะชนิดที่มีเนื้ออ่อนกว่า เช่น อะลูมิเนียม ทองแดง ทองเหลือง เป็นต้น อะลูมิเนียมที่มีปริมาณซิลิคอน (Si) 13% มีคุณสมบัติเสียดสีสูงมาก โดยทั่วไปแล้ว การใช้เม็ดมีดที่มีคมตัดคมกับวัสดุในกลุ่มนี้จะช่วยให้สามารถใช้ความเร็วตัดได้สูงและช่วยให้เครื่องมือมีอายุการใช้งานยาวนานขึ้น

ISO S – ซูเปอร์อัลลอยทนความร้อนประกอบด้วยเหล็ก นิกเกิล โคบอลต์ และไทเทเนียมอัลลอยสูงหลายชนิด วัสดุชนิดนี้มีความเหนียว ทำให้เกิดการพอกติดของเศษที่คมตัด มักจะเกิดการแข็งตัวและความร้อนสูงในระหว่างการตัดเฉือน ซึ่งทำให้มีคุณสมบัติคล้ายกับวัสดุในกลุ่ม ISO M แต่ตัดเฉือนได้ยากกว่ามากและมักจะทำให้อายุการใช้งานของเครื่องมือสั้นลง

ISO S – ซูเปอร์อัลลอยทนความร้อนประกอบด้วยเหล็ก นิกเกิล โคบอลต์ และไทเทเนียมอัลลอยสูงหลายชนิด วัสดุชนิดนี้มีความเหนียว ทำให้เกิดการพอกติดของเศษที่คมตัด มักจะเกิดการแข็งตัวและความร้อนสูงในระหว่างการตัดเฉือน ซึ่งทำให้มีคุณสมบัติคล้ายกับวัสดุในกลุ่ม ISO M แต่ตัดเฉือนได้ยากกว่ามากและมักจะทำให้อายุการใช้งานของเครื่องมือสั้นลง

ISO H – วัสดุในกลุ่มนี้ประกอบด้วยเหล็กกล้าที่มีความแข็งระหว่าง 45-65 HRc รวมถึงเหล็กหล่อเย็นที่มีความแข็งประมาณ 400-600 HB ความแข็งของวัสดุในกลุ่มนี้ทำให้ตัดเฉือนได้ยาก วัสดุชนิดนี้มักจะทำให้เกิดความร้อนสูงในระหว่างการตัดเฉือน รวมทั้งมีคุณสมบัติเสียดสีต่อคมตัดสูง

ISO H – วัสดุในกลุ่มนี้ประกอบด้วยเหล็กกล้าที่มีความแข็งระหว่าง 45-65 HRc รวมถึงเหล็กหล่อเย็นที่มีความแข็งประมาณ 400-600 HB ความแข็งของวัสดุในกลุ่มนี้ทำให้ตัดเฉือนได้ยาก วัสดุชนิดนี้มักจะทำให้เกิดความร้อนสูงในระหว่างการตัดเฉือน รวมทั้งมีคุณสมบัติเสียดสีต่อคมตัดสูง

วิธีการใช้งาน

คำแนะนำการใชงาน รนมาตรฐาน รหสผลตภณฑ HRSA, เกรด R2AH รหสผลตภณฑ Ti, เกรด T2CH DC,... keyboard_arrow_right

การกลึงขึ้นรูป

การกลงขนรปเปนวธทใชในการตดเฉอนรองทมรปทรงซบซอน การเขาถงบรเวณตดเฉอนรองมกจะเปนหนงในความทาทายของการทำงาน... keyboard_arrow_right

การกัดร่องหรือช่อง

การกดรองหรอชองเปนงานกดขางและงานกดปาดหนาทพบไดบอย โดยเฉพาะอยางยงในการกดดวยดอกเอนมล รองหรอชองมไดหลายลกษณะ... keyboard_arrow_right

บลิสก์

บลสกทดานคอมเพรสเซอรสวนเยนของเครองยนตผลตขนจากวสดไทเทเนยม ในขณะทบลสกดานรอนในเทอรไบนจำเปนตองผลตจากซเปอรอลลอยทนความรอน... keyboard_arrow_right