สูตรคำนวณและความหมายสำหรับงานกัด

ค้นหาเครื่องมือตัดที่เหมาะสำหรับงานของคุณโดยเฉพาะและ

ดูคำแนะนำการตัดที่แนะนำได้ทันที

เนื้อหาในส่วนนี้ประกอบด้วยสูตรคำนวณและความหมายต่างๆ ที่ควรทราบเกี่ยวกับกระบวนการกัด หัวกัด เทคนิคการกัด และหัวข้ออื่นๆ การทราบถึงวิธีการคำนวณความเร็วตัด อัตราป้อนงานต่อฟันตัด หรืออัตราการขจัดเนื้อโลหะที่ถูกต้อง ถือเป็นปัจจัยสำคัญที่จะช่วยให้งานกัดมีประสิทธิภาพที่ดี

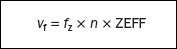

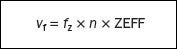

f อัตราป้อนงาน, v (มม./นาที) | f อัตราป้อนงาน, v (นิ้ว/นาที) |

|  |

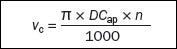

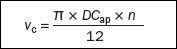

c ความเร็วตัด, v(ม./นาที) | c ความเร็วตัด, v (ฟุต/นาที) |

|  |

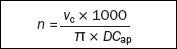

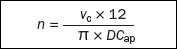

| ความเร็วสปินเดล, n (รอบ/นาที) | ความเร็วสปินเดล, n (รอบต่อนาที) |

|  |

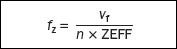

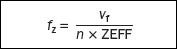

z อัตราป้อนงานต่อฟันตัด, f(มม.) | z อัตราป้อนงานต่อฟันตัด, f (นิ้ว) |

|  |

n อัตราป้อนงานต่อรอบ, f (มม./รอบ) | n อัตราป้อนงานต่อรอบ, f (นิ้ว/รอบ) |

|  |

3 อัตราการขจัดเนื้อโลหะ, Q (ซม./นาที) | 3 อัตราการขจัดเนื้อโลหะ, Q (นิ้ว/นาที) |

|  |

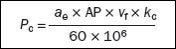

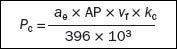

c กำลังสุทธิ, P (กิโลวตัต) | c กำลังสุทธิ, P (แรงม้า) |

|  |

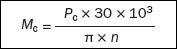

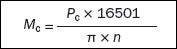

c แรงบด, M(นิวตัน-เมตร) | c แรงบด, M(ปอนด์-ฟุต) |

|  |

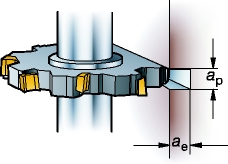

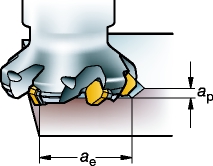

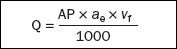

| ae | ระยะกันลึกในแนวรัศมี | มม. | นิ้ว |

| ap | ระยะกันลึกในแนวแกน | มม. | นิ้ว |

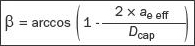

| DCap | เส้นผ่านศูนย์กลางการตัดที่ระยะกันลึก ap | มม. | นิ้ว |

| Dm | เส้นผ่านศูนย์กลางการตัดเฉือน (เส้นผ่านศูนย์กลางชิ้นงาน) | มม. | นิ้ว |

| fz | อัตราป้อนงานต่อฟันตัด | มม. | นิ้ว |

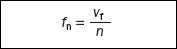

| fn | อัตราป้อนงานต่อรอบ | มม./รอบ | นิ้ว |

| n | ความเร็วสปินเดล | รอบ/นาที | รอบ/นาที |

| vc | ความเร็วตัด | ม./นาที | ฟุต/นาที |

| ve | ความเร็วตัดใช้งาน | มม./นาที | นิ้ว/นาที |

| vf | อัตราป้อนงาน | มม./นาที | นิ้ว/นาที |

| zc | จำนวนฟันตัดใช้งาน | ฟัน | ฟัน |

| hex | ความหนาสงสดของเศษ | มม. | นิ้ว |

| hm | ความหนาเฉลยของเศษ | มม. | นิ้ว |

| kc | แรงตัดจำเพาะ | นิวตัน/มม. | นิวตัน/นิ้ว |

| Pc | กำลงสุทธิ | กิโลวตัต | แรงม้า |

| Mc | แรงบด | นิวตัน-เมตร | ปอนด์-ฟุต |

| Q | อัตราการขจัดเนื้อโลหะ | ซม./นาที | นิ้ว/นาที |

| KAPR | มุมเข้างาน | องศา | |

| PSIR | มุมนำ | องศา | |

| BD | เส้นผ่านศูนย์กลางของตัวเครื่องมือ | มม. | นิ้ว |

| DC | เส้นผ่านศูนย์กลางการตัด | มม. | นิ้ว |

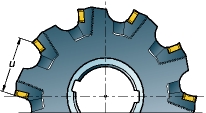

| LU | ความยาวใช้งาน | มม. | นิ้ว |

กระบวนการกัด – ความหมาย

ความเร็วตัด, vc

หมายถึง ความเร็วพื้นผิวที่คมตัดทำการตัดเฉือนชิ้นงาน

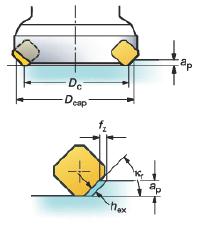

ความเร็วตัดใช้งานหรือความเร็วตัดจริง, ve

หมายถึง ความเร็วพื้นผิวที่เส้นผ่านศูนย์กลางใช้งาน (DCap) ค่านี้จำเป็นสำหรับการระบุค่าการตัดจริงที่ระยะกินลึกจริง (ap) และเป็นค่าที่มีความสำคัญเป็นพิเศษในกรณีที่ใช้หัวกัดแบบเม็ดมีดทรงกลม ดอกเอ็นมิลปลายมน และหัวกัดทุกรูปแบบที่มีรัศมีมุมขนาดใหญ่ รวมถึง หัวกัดที่มีมุมเข้างานน้อยกว่า 90 องศา

ความเร็วสปินเดิล, n

จำนวนรอบการหมุนต่อนาทีของเครื่องมือกัดบนสปินเดิล ค่านี้เป็นค่าจากทางฝั่งเครื่องจักร ซึ่งคำนวณจากค่าความเร็วตัดที่แนะนำสำหรับการทำงาน

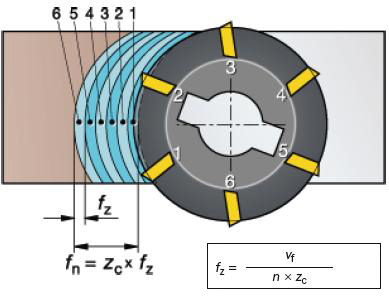

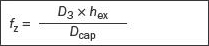

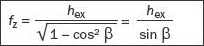

อัตราป้อนงานต่อฟันตัด, fz

ค่าสำหรับคำนวณอัตราป้อนงาน ค่าอัตราป้อนงานต่อฟันตัดคำนวณจากค่าความหนาสูงสุดที่แนะนำของเศษ

อัตราป้อนงานต่อรอบ, fn

ค่าเพิ่มเติม ซึ่งใช้ระบุว่าเครื่องมือมีการเคลื่อนที่มากน้อยเท่าใดในระหว่างการหมุนหนึ่งรอบ ค่านี้ใช้สำหรับการคำนวณอัตราป้อนงานโดยเฉพาะ และมักจะใช้สำหรับการระบุความสามารถในการเก็บผิวละเอียดของหัวกัด

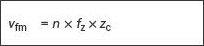

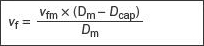

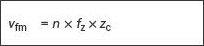

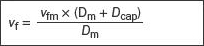

อัตราป้อนงานต่อนาที, vf

บางครั้งเรียกว่า อัตราป้อนงาน อัตราป้อนงานเครื่องจักร หรือความเร็วป้อน ค่านี้เป็นอัตราป้อนของเครื่องมือเมื่อเทียบกับชิ้นงาน โดยมีหน่วยเป็นระยะทางต่อหน่วยเวลา และสัมพันธ์กับอัตราป้อนงานต่อฟันตัดและจำนวนฟันตัดของหัวกัด จำนวนฟันตัดของเครื่องมือ (zn) แต่ละชิ้นอาจแตกต่างกันอย่างมากโดยจะใช้สำหรับการคำนวณอัตราป้อนงาน ในขณะที่จำนวนฟันตัดใช้งาน (zc) หมายถึง จำนวนฟันตัดที่เข้าตัดชิ้นงาน อัตราป้อนงานต่อรอบ (fn) มีหน่วยเป็น มม./รอบ (นิ้ว/รอบ) โดยเป็นค่าที่ใช้สำหรับการคำนวณอัตราป้อนงานโดยเฉพาะ และมักจะใช้สำหรับการระบุความสามารถในการเก็บผิวละเอียดของหัวกัด

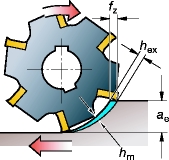

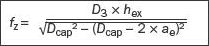

ความหนาสูงสุดของเศษ, hex

ค่านี้เป็นผลมาจากการเข้าตัดงานของหัวกัด โดยจะสัมพันธ์กับ (fz), (ae) และ (kr) ความหนาของเศษเป็นปัจจัยสำคัญที่ต้องพิจารณาสำหรับการเลือกอัตราป้อนงานต่อฟันตัด เพื่อให้แน่ใจว่าจะมีการใช้อัตราป้อนงานที่ให้ประสิทธิภาพสูงสุด

ความหนาเฉลี่ยของเศษ, hm

ค่าที่มีประโยชน์สำหรับใช้ในการคำนวณแรงตัดจำเพาะ ซึ่งใช้สำหรับการคำนวณกำลังสุทธิ

อัตราการขจัดเนื้อโลหะ, Q (ซม.3/นาที)

ปริมาตรของเนื้อโลหะที่ตัดเฉือนออกในหน่วย ลบ.มม. ต่อนาที (นิ้ว3/นาที) ค่านี้สามารถคำนวณได้โดยใช้ค่าระยะกินลึก ความกว้างของการตัด และอัตราป้อนงาน

แรงตัดจำเพาะ, kct

ค่าคงที่ของวัสดุ ซึ่งใช้สำหรับการคำนวณกำลัง ค่านี้มีหน่วยเป็น นิวตัน/มม.²

เวลาที่ใช้ในการตัดเฉือน, Tc (นาที)

ระยะการตัดเฉือน (lm) หารด้วยอัตราป้อนงาน (vf)

กำลังสุทธิ, Pc และประสิทธิภาพ, ηmt

ค่าที่ได้จากฝั่งเครื่องจักร โดยเป็นค่าที่ช่วยในการคำนวณกำลังสุทธิ เพื่อให้แน่ใจว่าเครื่องจักรสามารถใช้ได้กับหัวกัดและวิธีการทำงานที่ต้องการ

เทคนิคการกัด – ความหมาย

การกัดไล่ระดับแนวตรง

การเคลื่อนที่แนวตรงพร้อมกันในทิศทางการป้อนแนวแกนและแนวรัศมี

การกัดวงกลม

การเดินเครื่องมือเป็นวงกลมคงที่ในระนาบ z (การเดินเครื่องมือแบบวงกลม)

การกัดวงกลมไล่ระดับ

การกัดวงกลมไล่ระดับ (การกัดแบบเฮลิคอล)

การกัดตามแนวระดับน้ำ

การกัดคงที่บนระนาบ z

การกัดแบบจุด

การกัดตื้นในแนวรัศมีด้วยเม็ดมีดทรงกลมหรือดอกกัดปลายมน โดยมีการขยับบริเวณการตัดออกจากจุดศูนย์กลางของเครื่องมือ

ผิวคลื่น

ลักษณะผิวงานที่เป็นรอยหยัก ซึ่งเกิดขึ้นเมื่อทำการกัดแต่งผิวงาน

สูตรคำนวณเฉพาะสำหรับหัวกัด

สูตรคำนวณสำหรับหัวกัดแบบคมตัดตรง

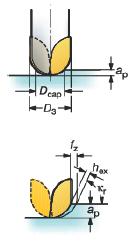

เส้นผ่านศูนย์กลางการตัดสูงสุดที่ความลึกเฉพาะ (มม.)

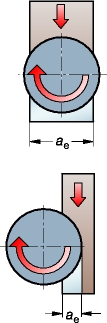

การกัดปาดหน้า (ชิ้นงานที่กึ่งกลาง) คมตัดตรง และการกัดข้าง (ae > Dcap/2) มม.

การกัดข้าง (ae < Dcap/2) คมตัดตรง มม.

สูตรคำนวณสำหรับหัวกัดแบบเม็ดมีดทรงกลม

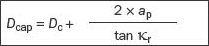

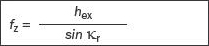

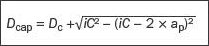

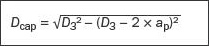

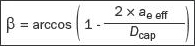

เส้นผ่านศูนย์กลางการตัดสูงสุดที่ความลึกเฉพาะ (มม.)

เม็ดมีดทรงกลมสำหรับการกัดปาดหน้า (ae > Dcap/2) (มม.)

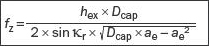

การกัดข้าง (ae < Dcap/2) และเม็ดมีดทรงกลม (ap < iC/2) มม.

ดอกเอ็นมิลปลายมน

เส้นผ่านศูนย์กลางการตัดสูงสุดที่ความลึกเฉพาะ (มม.)

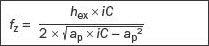

อัตราป้อนงานต่อฟันตัด (มม./ฟันตัด), หัวกัดที่กึ่งกลาง

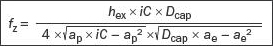

อัตราป้อนงานต่อฟันตัด (มม./ฟันตัด), การกัดข้าง

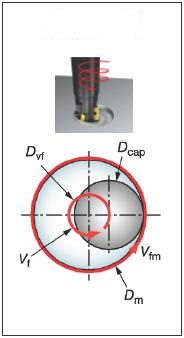

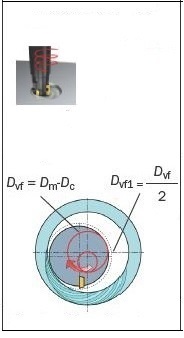

การกัดวงกลมไล่ระดับด้านใน (3 แกน) หรือการกัดวงกลม (2 แกน)

แบบมีการคำนวณ

อัตราป้อนงานที่ขอบนอก (มม./นาที)

อัตราป้อนงานที่กึ่งกลางเครื่องมือ (มม./นาที)

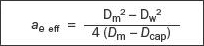

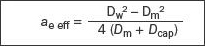

ระยะกินลึกในแนวรัศมี (มม.)

สำหรับชิ้นงานเนื้อตันที่มี Dw = 0 และ ae eff = Dm/2

อัตราป้อนงานต่อฟันตัด (มม.)

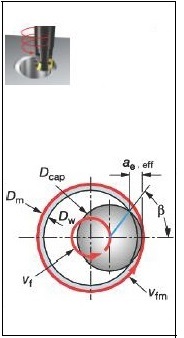

สำหรับการขยายรู

อัตราป้อนงานต่อฟันตัด (มม.)

การกัดวงกลมไล่ระดับในชิ้นงานเนื้อตัน

การกัดวงกลมไล่ระดับหรือการกัดวงกลมเพื่อขยายรู

การกัดวงกลมโดยมีการเดินหัวกัดเป็นแนวโค้งเข้าชิ้นงาน, Dvf1

สูตรคำนวณสำหรับการกัดวงกลมไล่ระดับด้านนอก (3 แกน) หรือการกัดวงกลม (2 แกน)

แบบมีการคำนวณ

อัตราป้อนงานที่ขอบนอก (มม./นาที)

อัตราป้อนงานที่กึ่งกลางเครื่องมือ (มม./นาที)

อัตราป้อนงานต่อฟันตัด (มม.)

ความหมายในส่วนของเม็ดมีดกัด

หน้าลายเม็ดมีด

การศึกษารูปทรงคมตัดในระดับจุลภาคทำให้เห็นถึงมุมสำคัญสองมุมของเม็ดมีด :

-

มุมคาย (γ)

-

มุมคมตัด (β)

หน้าลายโดยรวมได้รับการพัฒนาสำหรับการทำงานเบา ปานกลาง หรืองานหนัก

-

หน้าลาย L (งานเบา) มีคมตัดที่มีมุมบวกมากกว่า แต่แข็งแรงน้อยกว่า (γ ใหญ่, β เล็ก)

-

หน้าลาย H (งานหนัก) มีความแข็งแรงมากกว่า แต่คมตัดมีมุมบวกน้อยกว่า (γ เล็ก, β ใหญ่)

หน้าลายโดยรวมส่งผลต่อปัจจัยหลายๆ อย่างของกระบวนการตัด เม็ดมีดที่มีคมตัดแข็งแรงสามารถรับแรงการทำงานได้สูงกว่า แต่ก็จะทำให้เกิดแรงตัดสูงขึ้น ใช้กำลังเครื่องจักรมากขึ้น และเกิดความร้อนมากขึ้นด้วยเช่นกัน หน้าลายที่ออกแบบมาโดยเฉพาะสำหรับวัสดุแต่ละชนิดจะมีการระบุโดยใช้ตัวอักษรแบ่งประเภทตามมาตรฐาน ISO ตัวอย่างเช่น หน้าลายสำหรับเหล็กหล่อ : -KL, -KM และ -KH

| | หน้าลาย | | |

|---|---|---|---|

| ลักษณะที่กำหนด | L | M | H |

| ความแข็งแรงของคมตัด | ต่ำ | ปานกลาง | สูง |

| แรงตัด | |||

| กำลังที่ใช้ | |||

| ความหนาสูงสุดของเศษ | |||

| ความร้อนที่เกิดขึ้น |

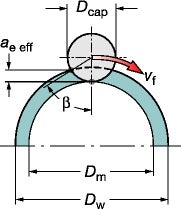

การออกแบบส่วนมุมของเม็ดมีด

ส่วนที่สำคัญที่สุดของคมตัดในการสร้างผิวงาน คือ ขอบคมตัดแบบขนาน bs1 หรือขอบคมตัดไวเปอร์แบบนูน bs2 (ถ้ามี) หรือรัศมีมุม rε

รัศมีมุม, r ขอบคมตัดแบบขนาน (bs1)ขอบคมตัดแบบไวเปอร์ (bs2)

ความหมายในส่วนของหัวกัด

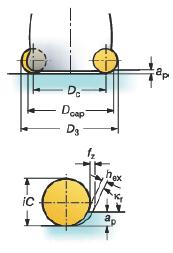

มุมเข้างาน, (kr) (องศา)

มุมคมตัดหลัก (kr) ของหัวกัดเป็นปัจจัยหลักที่ส่งผลต่อทิศทางแรงตัดและความหนาของเศษ

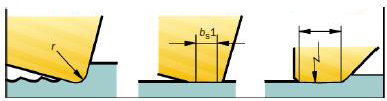

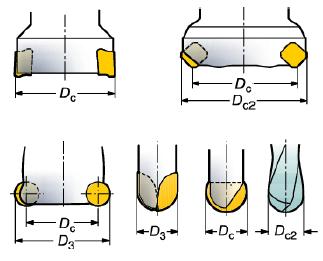

เส้นผ่านศูนย์กลางหัวกัด – Dc (มม.)

เส้นผ่านศูนย์กลางหัวกัด (Dc) เป็นการวัดเหนือจุด (PK) ซึ่งเป็นจุดที่คมตัดบรรจบกับขอบคมตัดแบบขนาน

เส้นผ่านศูนย์กลางที่สำคัญที่สุดที่ต้องพิจารณา คือ (Dcap) ซึ่งหมายถึง เส้นผ่านศูนย์กลางการตัดใช้งานที่ระยะกินลึกจริง (ap) โดยเส้นผ่านศูนย์กลางนี้ใช้สำหรับการคำนวณหาความเร็วตัดจริง D3 เป็นเส้นผ่านศูนย์กลางส่วนที่มีขนาดใหญ่ที่สุดของเม็ดมีด โดยสำหรับหัวกัดบางรุ่น จะมีค่าเท่ากับ Dc

ระยะกินลึก – ap (มม.)

ระยะกินลึก (ap) หมายถึง ผลต่างในทิศทางแนวแกนระหว่างพื้นผิวที่ยังไม่ได้กัดกับพื้นผิวที่กัดแล้ว ค่า ap สูงสุดมักจะถูกจำกัดโดยขนาดของเม็ดมีดและกำลังของเครื่องจักร

ปัจจัยสำคัญอีกปัจจัยหนึ่งของการกัดหยาบ ได้แก่ แรงบิด และสำหรับการเก็บผิวละเอียด ได้แก่ การสั่นสะท้าน

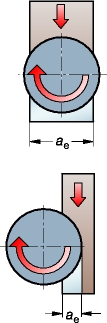

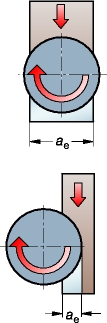

ความกว้างของการตัด, ae (มม.)

ความกว้างในแนวรัศมีของหัวกัด (ae) ที่มีการเข้าตัดชิ้นงาน ค่านี้มีความสำคัญเป็นพิเศษสำหรับการกัดแนวดิ่งแบบขั้นบันได และมีผลต่อการสั่นสะท้านสำหรับการกัดมุม ซึ่งค่า ae สูงสุดถือว่ามีความสำคัญเป็นพิเศษ

หน้าสัมผัสในแนวรัศมี, ae/Dc

หน้าสัมผัสในแนวรัศมี (ae / Dc) หมายถึง อัตราส่วนระหว่างความกว้างของการตัดเมื่อเทียบกับเส้นผ่านศูนย์กลางของหัวกัด

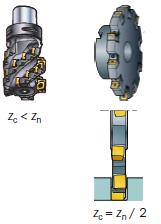

จำนวนคมตัดใช้งานของเครื่องมือ, zc

ใช้สำหรับคำนวณหาอัตราป้อนงาน (vf) และประสิทธิภาพการทำงาน โดยส่วนใหญ่แล้ว ค่านี้จะมีผลอย่างมากต่อการคายเศษและความมั่นคงของการทำงาน

จำนวนคมตัดรวมของเครื่องมือ, zn

ระยะห่างระหว่างคมตัดใช้งาน, u

หัวกัดแต่ละเส้นผ่านศูนย์กลางขนาดจะมีระยะพิทช์ขนาดต่างๆ ให้เลือก : ห่าง (-L) ชิด (-M) ชิดมาก (- H) ตัวอักษร X ท้ายรหัสสินค้าหมายถึงหัวกัดรุ่นที่มีระยะพิทช์ชิดกว่าการออกแบบพื้นฐานเล็กน้อย

ระยะพิทช์แบบไม่เท่ากัน

หมายถึง ระยะห่างไม่เท่ากันระหว่างฟันตัดของหัวกัด การออกแบบในลักษณะนี้มีประสิทธิภาพสูงเป็นพิเศษในการช่วยลดการสั่นสะท้าน