Hoe koelmiddel en snijvloeistof toepassen bij draaien

De primaire functies van snijvloeistof zijn spaanafvoer, koeling en smering tussen het gereedschap en het werkstukmateriaal. Indien correct toegepast, zal het de productie maximaliseren, de proceszekerheid verhogen en de gereedschapsprestaties en werkstukkwaliteit verhogen.

In sommige gevallen kan het een milieu- en kostenvoordeel zijn om te bewerken zonder koeling (droog bewerken). Neem contact op met uw Sandvik Coromant specialist om het beste gereedschap, de beste geometrie en soort te kiezen wanneer u kiest voor droog bewerken.

Veel toepassingen vereisen koelmiddel voor tolerantie, oppervlak en bewerkbaarheidsfactoren. Wanneer koelmiddel is vereist, dan moet het worden geoptimaliseerd om haar volledige potentieel te kunnen benutten.

Er zijn verschillende aspecten aan koeling die belangrijk zijn voor het snijproces:

- Koelmiddelmedium

- Koelmiddeluitlaat

- Koelmiddeldruk

Koelmiddelmedium

Er worden voor draaien verschillende koelmiddelmedia gebruikt:

- Emulsie, een mengsel van water en olie (5-10% olie in water) is het meest gangbare koelmiddelmedium

- In sommige machines wordt olie gebruikt in plaats van emulsie

- Perslucht, gebruikt voor spaanafvoer, maar neemt de hitte niet weg op een goede manier

- MQL - minimum quantity lubrication - perslucht met een minimale hoeveelheid olie voor smering

- Cryogene koeling, een vloeibaar gas wordt gebruikt als koelmiddel, om het koeleffect te maximaliseren

Emulsie, olie en lucht kunnen worden toegepast via de koelkanalen in de draaigereedschappen. Wanneer we het hebben over koeling in algemene termen, bedoelen we koeling met emulsie of olie. Voor MQL en cryogene koeling is speciale apparatuur nodig.

Koelmiddeluitlaat

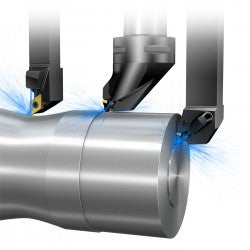

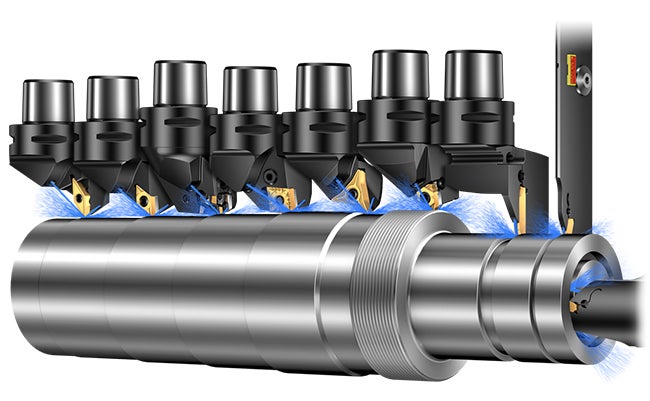

De meeste moderne draaigereedschappen zijn uitgerust met inwendige koeling door het gereedschap, vele van deze gereedschappen bieden zelfs de combinatie van precisie- boven- en onderkoeling. De uitstroomopeningen in het gereedschap kunnen van het volgende type zijn, waarbij verschillende voordelen worden geboden voor uw bewerkingen:

- Precisiekoeling, of precisie bovenkoeling, een spuitmond (of gelijksoortig) richt een koelmiddelstraal direct in de richting van de snijzone op het spaanvlak. Reduceert de temperatuur en verbetert de spaanbeheersing. Kan worden gebruikt met hoge druk om de spaanbreking te verbeteren

- Onderkoeling, een koelmiddelstraal op de vrijloopruimte, dat doelmatig de hitte verwijdert van de wisselplaat, hetgeen resulteert in een langere standtijd

- Conventionele koelmiddeluitlaat, bijvoorbeeld, instelbare spuitmonden welke in de meeste gevallen een grotere uitlaatdiameter hebben dan de precisiekoelmiddel-spuitmonden. Bedoeld om koelmiddel over de wisselplaat en het component te laten stromen tijdens het bewerken (kan ook vloed-koelmiddel worden genoemd). Deze gereedschappen zijn niet bedoeld voor gebruik met hoge druk

Conventionele koeling versus precisiekoeling

Precisiekoelmiddel

Moderne draaigereedschappen zijn voorzien van spuitmonden die koelmiddel precies gericht naar de snijzone leveren op het spaanvlak, hetgeen een gecontroleerde spaanbreking en bewerkingszekerheid biedt. Voor het optimaliseren van de bewerkingscapaciteiten en het verder verbeteren van de standtijd en spaanvorming kunnen de toevoer en snelheid van het koelmiddel worden afgesteld door het wijzigen van de spuitmonddiameter.

Het positieve effect van precisiekoeling begint al bij een lage koelmiddeldruk, maar hoe hoger de druk, des te veeleisender materiaal met succes kan worden bewerkt.

Met precisie-koelmiddeltechnologie beschikt u over verbeterde spaanbreking, een langere standtijd, een betere proceszekerheid en productiviteit.

Zonder precisiekoeling kan spaanophoping een probleem zijn, hetgeen leidt tot machinestilstand, service oproepen, verhoogde gereedschapsslijtage en een slechte oppervlakte-afwerking.

Koelmiddel onder

De meest moderne draaiconcepten kennen ook koelmiddel onder. Het koelmiddel van onderaf regelt de hitte in de snijzone wat zorgt voor een langere standtijd en een voorspelbare bewerking.

Koelmiddel van onder af is al vanaf zeer lage koelmiddeldruk zeer effectief, maar hoe hoger de druk is, des te groter het effect dat te zien in de standtijd van het gereedschap. Het is mogelijk om de snijsnelheid of de voeding te verhogen om de productie te vergroten.

Boven- of onderkoeling? Of beide?

Bij gebruik van een gereedschap met (nauwkeurige) koelmiddeltoevoer van boven en van onder, kan het bij bepaalde bewerkingen zinvol zijn het koelmiddel van boven uit te zetten. Het hang voor een groot deel af van het werkstukmateriaal, met welke soort en met welke snijgegevens u bewerkt.

Voor dun gecoate soorten, zoals de eerste keuze PVD-soorten voor ISO S, is het gebruik van boven en onderkoeling het beste, om de wisselplaat te beschermen tegen de hitte en om plastische vervorming te voorkomen.

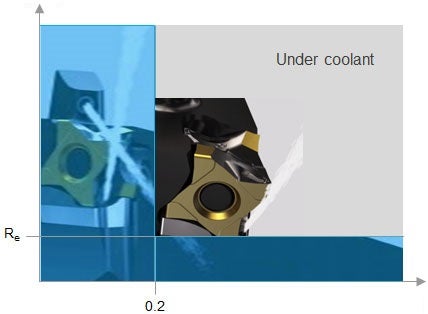

Dik gecoate soorten, zoals de eerste keuze CVD-soorten voor ISO P en ISO K, hebben een goede hittebescherming in de coating. Deze soorten kunnen in voorbewerking tot gemiddelde toepassingen alleen de beste standtijd bereiken met onderkoeling. Raadpleeg het blauwe diagram en de uitleg voor ISO P hieronder.

Voor gemiddeld gecoate soorten, zoals de eerste keuze CVD-soorten voor ISO M, wordt aanbevolen om zowel koeling aan de boven- als aan de onderkant toe te passen. Echter, wanneer kolkslijtage optreedt in de toepassing, probeer dan uitsluitend koeling onder te gebruiken en vergelijk dan de standtijd.

Lees meer over wisselplaatslijtage.

Koelmiddelaanbevelingen voor het draaien van staal

- Pas koelmiddel onder toe voor een langere standtijd

- Gebruik koelmiddel boven (en onder) daar waar u verbeterde spaanbeheersing nodig heeft, normaal gesproken nodig binnen het blauwe snedediepte (ap) en voedings (fn) gebied

- Buiten het blauwe gebied kan koelmiddel van boven geringe snijkantslijtage veroorzaken en toegenomen kraterslijtage. De kraterslijtage is soms moeilijk vooraf te bepalen, hetgeen een onvoorspelbare en verkorte standtijd betekent. Dat is waarom onder-koelmiddel wordt aanbevolen. (Wanneer onder-koelmiddel niet beschikbaar is, gebruik dan een gereedschap met conventionele koelmiddeluitlaat)

| ap (mm) | ||

| fn (mm/omw) |

Voordelen van boven- en onderkoeling in verschillende materialen

| Werkstukmateriaal | Hardmetaalsoort | Koelmiddel boven | Koelmiddel onder |

| P | CVD | Spaanbeheersing | Standtijd |

| PVD | Spaanbeheersing / standtijd | ||

| M | CVD | Spaanbeheersing | |

| PVD | Spaanbeheersing / standtijd | ||

| K | CVD | Standtijd | |

| Keramiek | Standtijd | ||

| N | Ongecoat | Spaanbeheersing / standtijd | |

| PVD | Spaanbeheersing / standtijd | ||

| PCD (diamant) | Spaanbeheersing / standtijd | ||

| S | PVD | Spaanbeheersing / standtijd | |

| Keramiek | Spaanbeheersing |

Koelmiddeldruk

Hogedruk koelmiddel verhoogt het energieverbruik waar rekening mee gehouden moet worden vanuit een duurzaamheids- en kostenperspectief. Maar hogedruk koeling kan ook de productiviteit op verschillende manieren verhogen.

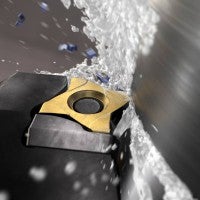

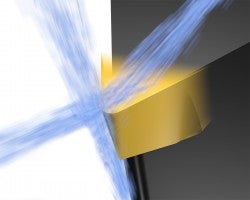

Precisiekoelmiddel met hoge druk

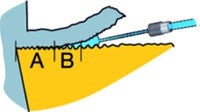

Hogedruk koeling in de machine samen met een spuitmond, creëert een koelvloeistofstraal met hoge snelheid, welke op haar beurt een hydraulische wig creëert. De koelvloeistofstraal heeft drie effecten:

- De wisselplaat van een doelmatigere koeling voorzien in de contactzone (A)

- Het snel verwijderen van de spaan van het wisselplaatoppervlak voor minder slijtage aan de wisselplaat (B)

- Helpen om de spaan in kleinere stukken te breken en de spanen weg te voeren van het snijgebied

Gebruik de juiste druk

7–10 bar (100–150 psi)

Precisiekoeling resulteert in betere spaanbeheersing en een beter proceszekerheid in staal en andere gangbare materialen. Dankzij de precisie, kunt u de snijgegevens verhogen, terwijl de procesbetrouwbaarheid blijft gehandhaafd.

70–80 bar (1000–1200 psi)

Met hogere drukken kunt u ook spaanbreking realiseren. Door gebruik te maken van geometrieën die zijn ontworpen voor precisiekoeling, krijg u nog betere resultaten.

150–200 bar (2200–2900 psi)

Voor veeleisende materiaal, zoals duplex roestvaststaal en HRSA materiaal, is een hogere koelmiddeldruk nodig. Gebruik gereedschapshouders met spuitmonden voor precisiekoelmiddeltoevoer en geometrieën specifiek voor precisiekoelmiddel.

Koelmiddelaspecten

In sommige gevallen kan het een milieu- en kostenvoordeel zijn om te bewerken zonder... chevron_right

Voordelen van precisiekoelmiddel voor het bewerken van materialen voor de lucht- en ruimtevaart

De rol van koelmiddelen bij de bewerking van lucht- en ruimtevaartcomponenten heeft... chevron_right

Snijvloeistof en koelmiddel

Het gebruik van koelmiddel en smering heeft grote invloed op de procesveiligheid... chevron_right

Toepassen van kotteren

Om een geoptimaliseerd kotterproces te realiseren, moet met verschillende factoren... chevron_right