솔리드 초경 공구 재연마

공구 재연마 서비스 주문 방법

1. 운송 상자 주문

샌드빅 코로만트로 이메일을 보내 공구 운송 상자를 주문하세요.

필요한 상자 크기를 알려주세요.

- 표준 상자(300 mm x 200 mm x 138 mm), 품번: 6949557

- 대형 상자(400 mm x 300 mm x 138 mm), 품번: 6949558

2. 공구 선택

재연마하려는 마모 공구를 선택하세요. 공구 마모 가이드를 사용해 공구가 재연마에 적합한지 확인하세요.

재연마 서비스의 최소 주문 수량은 공구 5개입니다. 재연마 서비스는 샌드빅 코로만트 공구만 받을 수 있습니다.

3. 포장

상자는 운송 중에 공구를 보호할 수 있도록 완충재와 함께 제공됩니다.

치핑과 파손을 방지하기 위해 포장 지침을 따르시기 바랍니다.

4. 배송

샌드빅 코로만트는 고객의 요청에 따라 배송 정보를 제공합니다.

재연마가 완료되면 공구를 다시 배송해 드립.

질문과 답변

보내는 모든 공구가 재연마되나요?

기술 검사를 통해 공구가 재연마에 적합한지 결정합니다. 재연마할 수 없는 공구는 빨간색 테이프로 표시하여 반송해 드립니다.

재연마는 얼마나 걸립니까?

샌드빅 코로만트로 보낸 후 4주 안에 재연마된 공구를 다시 보내드립니다. 정확한 발송 시간이 명시되어 있는 배송 확인서를 2주 안에 보내드립니다.

공구가 재연마된 횟수는 어떻게 확인할 수 있습니까?

재연마 서비스를 받을 때마다 공구 섕크에 레이저로 표시합니다.

공구의 최대 재연마 횟수(NORGMX)는 샌드빅 코로만트 웹 사이트의 검색 창에 공구 제품 번호를 입력하면 확인할 수 있습니다.

원래의 품질 복원

공구 재연마 서비스는 마모된 솔리드 초경 드릴과 엔드밀을 원래의 품질로 복원하여 총 수명을 늘립니다. 재연마는 원료의 제조 활용도를 높이는 동시에 절삭 공구 비용을 감소시킵니다.

공구를 원래 품질로 복원하고 전체 수명 주기 연장

향후 재연마 과정에서 정확한 모방이 가능하도록 공구를 설계해 새 공구와 동일한 성능을 보장합니다. 재연마 프로세스를 통해 원래 공구와 동일한 형상과 코팅을 재현합니다. 재연마된 공구의 성능 시험은 새 공구와 동일한 프로세스를 따릅니다.

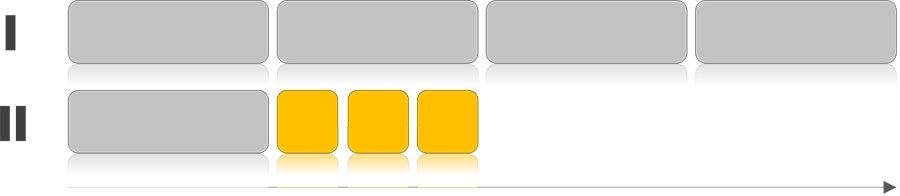

아래 그래프는 4개의 새 공구를 구매할 때( I )와 공구를 1개 구매한 다음 3번 재연마할 때( II )의 비용을 비교한 것입니다. 결과적으로 재연마를 하면 최대 50%까지 비용을 절감할 수 있습니다.

총 공구 비용

재연마 대상 공구

재연마가 가능한 공구는 다음과 같습니다.

재연마 서비스 포장 방법

운송 중 공구 손상을 방지하기 위해 다음 지침을 따르세요.

- 공구가 서로 부딪히지 않도록 원래의 플라스틱 포장재를 사용하세요.

- 원래의 포장재가 없을 경우 버블 랩 등을 사용해 포장하세요.

- 운송 상자와 함께 제공되는 2개의 완충재 사이에 모든 공구를 놓으세요.

확대하려면 이미지 클릭

재활용

솔리드 초경 공구의 수명이 다하면 샌드빅 코로만트 바이백 프로그램을 이용할 수 있습니다. 솔리드 초경은 재활용해 새 공구를 만드는 데 사용합니다. 초경 재활용에 대해 자세히 알아보십시오.

새로운 솔리드 공구 찾기

새로운 공구를 찾고 있다면 솔리드 공구 섹션을 방문하시기 바랍니다.

공구 마모 파악

공구의 마모 유형을 파악하려면 아래 가이드를 참조하세요.

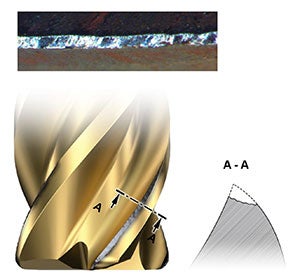

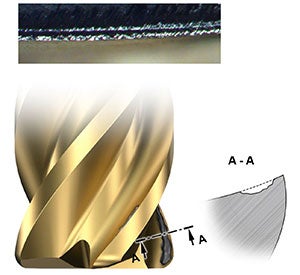

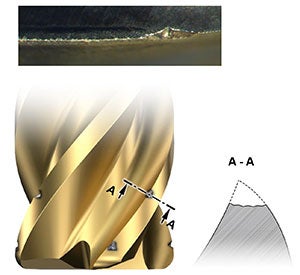

균일한 전면 마모

가장 일반적인 마모 유형 중 하나(건식 ISO-P 가공에서 일반적)입니다. 일반적으로 절삭날에서 시작해서 절삭날의 플랭크 쪽으로 이동합니다.

주요 마모 메커니즘 – 연마 마모

원인:

- 높은 절삭 속도 및 낮은 이송

- 낮은 내마모성

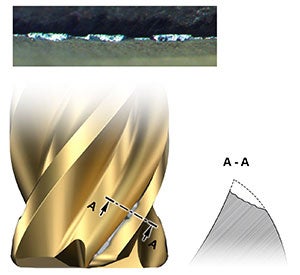

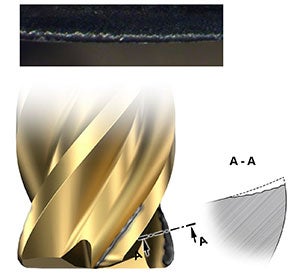

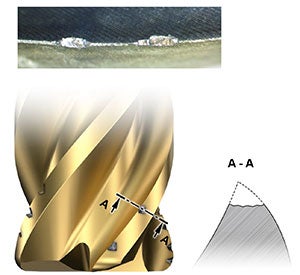

불균일한 전면 마모

처음에는 절삭날의 일부가 다른 부분보다 빠르게 마모합니다.

주요 마모 메커니즘 – 코팅의 부분 박리 및 절삭날의 불규칙한 미세 치핑

원인:

- 높은 절삭 속도 및 낮은 이송

- 진동

- 낮은 내마모성

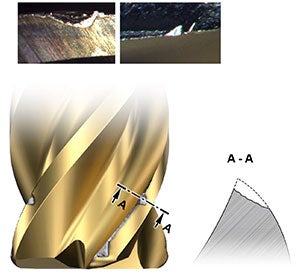

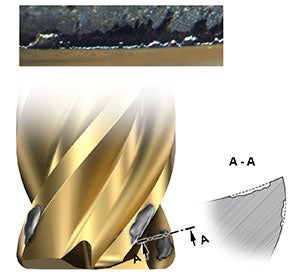

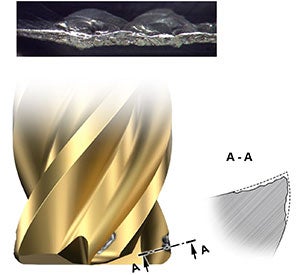

국부 전면 마모

일반적으로 공구 코너 및 최대 절입 깊이에서 발생합니다.

주요 마모 메커니즘 – 연마, 열기계적 또는 화학적 마모

원인:

- 고온

- 진동

- 칩 재절삭

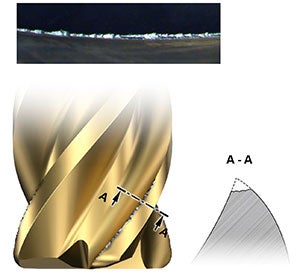

상면 마모

솔리드 엔드밀에서는 거의 발견되지 않습니다.

주요 마모 메커니즘 – 화학적 및 연마 마모

원인:

- 고온(높은 절삭 속도)

계단형 표면 마모

일반적으로 저압 절삭유가 외부 노즐을 통해 공급될 때 발생합니다.

주요 마모 메커니즘 – 화학적 마모

원인:

- 고온

박리

일반적으로 절삭날에 쉽게 용착되는 밀링 소재를 사용할 때 발생합니다.

주요 마모 메커니즘 – 연마 마모

원인:

- 점착성이 있는 가공물 소재

불균일한 치핑(깨짐 현상)

절삭날이 약간 손상됩니다. 다른 마모 유형에서 시작되어 치핑이 발생할 수 있습니다.

주요 마모 메커니즘 – 열기계적 또는 연마 마모

원인:

- 절삭날이 너무 약해서 부서지기 쉬움

- 과도한 온도 변화

- 진동

결합형(Combination) 균열

절삭날에서 나타난 후 경사면 또는 여유면으로 확장됩니다. 처음에는 절삭날의 수직 방향으로 나타나다가, 횡방향 균열과 날 치핑이 발생합니다.주요 마모 메커니즘 – 열기계적 마모

원인:

- 너무 잦은 온도 변화

국부 치핑

절삭날의 특정 지점에서 파손이 발생합니다.

주요 마모 메커니즘 – 열기계적 또는 연마 마모

원인:

- 절삭날이 너무 약해서 부서지기 쉬움

- 과도한 온도 변화

- 진동

칩 재절삭

불균일한 치핑

절삭날을 따라 불규칙하게 파손이 발생합니다.

주요 마모 메커니즘 – 열기계적 또는 연마 마모

원인:

- 절삭날이 너무 약해서 부서지기 쉬움

- 과도한 온도 변화

- 진동

- 칩 재절삭

- 수정 조치

상단 슬라이싱

주로 ISO-S 소재를 밀링 가공할 때 발생합니다. 인선에서 시작해서 경사면으로 확장한 후 상단 슬라이스를 형성합니다.

주요 마모 메커니즘 – 연마 마모 및 취성 파손

원인:

- 점착성이 있는 가공물 소재

- 고온

- 진동

지속가능한 미래를 위한 연대

제품 및 공정의 친환경성과 효율을 높여보세요. 지난 수년 동안 샌드빅 코로만트는 환경, 보건 및 안전 경영 시스템을 위한 행동 수칙을 개발하였는데, 재처리 또는 재활용을 위해 오래된 공구를 구매하고 수거할 때 적용하는 새로운 재활용 전략이 핵심입니다. 이 과정을 통해 에너지를 절약하고 이산화탄소 배출을 줄이는 효과를 얻고 있습니다.