加工を極める: コスト削減と効率性向上のための5つのテクニック

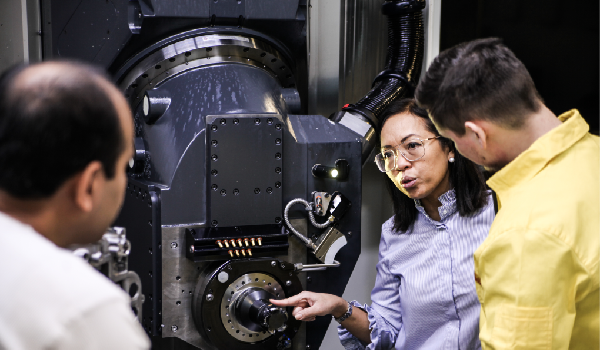

1. 適切な機械: 重要なのは適切な工具だけではありません

適切な工具があれば仕事は完了しますが、私たちはそれで満足するタイプのエキスパートではありません (そして、これを読んでいるお客様もおそらくそうではありません)。完璧なバランスは、すでに機能しているものと未知のものとの間のどこかにあります。その適切な領域からほんの一歩外れるだけで、経験と革新とが調和しなくなってしまいます。

リーン生産技術は、5S、SMED、バリューストリームマッピングなど、より迅速な変更とロットサイズの低減への対応のためにセットアッププロセス全体を改善することに重点を置いています。これらは、問題の核心を突き止め、コストの増加、一貫性の欠如、お客様の不満に対するソリューションを正確に特定するのに役立ちます。

まず製造パフォーマンスデータを確認し、過去2週間のOEEスコア (Overall Equipment Efficiency:総合設備効率) を計算します。ダウンタイムの割合についても同様です。20%を超える場合は、SMED (Single-Minute Exchange of Die:シングル段取り) が適している可能性があります。20%未満の場合は、TPM (Total Productive Maintenance:総合的生産保全) を試すことを検討してください。事態が手に負えなくなり、目的地との間の大きな溝の間違った側で立ち往生してしまう前に、迅速に行動しましょう。

しかし、工具といえば…高性能工具に投資しましょう。高性能工具を使用すると、工具の磨耗を最小限に抑えることができ、その結果、寿命が長くなり、全体的な支出が削減されます。超硬工具をゴミ箱に捨てる前に、再研磨・再コーティングまたはリサイクルについて私たちにお問い合わせください。

2. 工具の手入れ: 治療よりも予防が大切

うまく始めれば半分は終わったようなもので、次のプロジェクトを確実に開始する最善の方法は、工具管理システムを導入することです。在庫を追跡することで、工具を最大限に活用し、必要に応じて工具を交換するよう通知することができます。これは利益率に重大な影響を与える可能性があります。

機器を適切にメンテナンスすると、切削工具の寿命が延び、機械が最適なパフォーマンスで稼働し続けるため、交換や修理の必要性が減ります。先を見越した計画的な機械メンテナンスは、特に継続的なオペレーターによる適切なメンテナンスと組み合せた場合には、生産と計画をより予測可能なものにし、計画外の停止を減らします。

3. 自動化: ボトルネックを事前に解消

速度、送り、切込み深さなどの切削条件を最適化することで、加工効率が向上し、工具の摩耗が軽減され、工具寿命の延長とコストの削減が可能になります。これについてはお客様もご存知のことでしょう。

次の検討課題は自動化です。自動化がすべての問題を即座に解決できるわけではないことは承知していますが、自動化が工場内のリソースの移動をもたらすことは間違いありません。慢性的なボトルネック領域を自動化することで、その領域から人員を移動させ、人による綿密な監督が必要なデリケートなタスクを実行できるでしょうか?それは可能ですし、そうすることが賢明です。

4. シミュレート: 成功するまで仮想加工を繰り返す

困難に直面したとき、私たちは想像力を働かせます。あなたの優れた専門知識は、高度に培われた加工直感に左右されます。プロジェクトに目を向けた瞬間に、何がうまくいき、何がうまくいかないのかがわかります。自分の理論を検証する必要がありますが、予算は厳しく、リソースも不足しています。適切な切削条件を迅速に明らかにし、物理的な試行を最小限に抑えるにはどうすればよいでしょうか?

シミュレーションソフトウェアを使用すると、最初から正しく実行できる可能性が高くなります。知識と想像力が不足している場合 (または、単にこれを早く完了したい場合)、シミュレーションにより加工は最初から最適化され、コストと時間を節約できます。単一ブロックテストを行う必要はありません。これは、新しい部品の注文リストが尽きることがなく、切り替えの多い小ロット生産者にとって大きなメリットです。

5. 学ぶ: あなたの専門知識 (そして私たちの専門知識) に挑戦する

言うまでもなく、新しいテクノロジーは加工効率を向上させ、時間の経過とともにコストを削減していきます。 小さなアクションが将来の大きな変化につながります。基準は変化し (特に持続可能性が高まるにつれて)、今日はすぐに過去のものになります。しかし、あなたはここに留まり、明日の専門知識を引き継いでいくでしょう。計画外のダウンタイムやボトルネックなど、あらゆる加工の課題を解決するには、好奇心を持ち続けることが重要です。

それは、学習が孤独な旅であるという意味ではありません。エキスパートのアドバイスを求めることが、上達を早める最善の方法です。サンドビック・コロマントのテクニカルサポートチームは、お客様の加工プロセスの改善を支援し、コスト削減のための最適なソリューションを提供します。関係者は技術部門だけではありません。私たちは、よりバランスの取れたアプローチを実現するために、技術的な指導とリーン製造指導を組み合わせて提供します。最終的に、私たちは問題を予測し、迅速な行動と揺るぎない自信をもって難しい問題に対処するための工具と知識を提供することを目指しています。

このテーマについてもう少し詳しく知っておくのは決して悪いことではありません。ジモの製造工場の経験豊富なエキスパートとコスト削減戦略の検討を続けながら、コスト削減ガイドを参照してすぐにビジネスに取り掛かりましょう。