Mandrinado

Perspectiva del producto

Sandvik Coromant ofrece herramientas de mandrinado antivibratorias para operaciones de mandrinado en desbaste y en acabado. Los adaptadores están diseñados con acoplamientos posteriores Coromant Capto para obtener la mejor sujeción y flexibilidad posibles. De este modo se obtiene una flexibilidad y modularidad únicas para construir los conjuntos de herramientas deseados. Los mangos básicos Coromant Capto están disponibles para todos los adaptadores habituales de máquina.

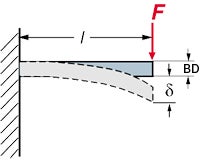

Las herramientas de mandrinado en desbaste y acabado Silent Tools ofrecen una mayor productividad y una estrecha tolerancia en longitudes de 3 a 10 veces el diámetro del agujero (BD). Si utiliza Silent Tools, podrá duplicar la profundidad de corte. El refrigerante interior permite dirigir los chorros con precisión hacia la zona de corte.

Es posible utilizar adaptadores de extensión o reducción en herramientas de mandrinado antivibratorias, pero la herramienta dejará de estar optimizada. Sin embargo, una herramienta antivibratoria con extensión o reducción seguirá ofreciendo mejores prestaciones que una herramienta no amortiguada.

Diám. adaptador para barra de mandrinar, DC

pulg.

mm

| Productos especiales |

CoroBore 825 ® Herramienta de mandrinar antivibratoria integrada 825, con una plaquita Coromant Capto |

DuoBore ™ Herramienta de mandrinar antivibratoria integrada, con 2 plaquitas Coromant Capto |

| Mandrinado en desbaste | Mandrinado de precisión | |

Gama de mandrinado Ø 25-150 mm (0.984-5.906 pulg.) | Gama de mandrinado Ø 23-167 mm (0.906-6.575 pulg.) | Gama de mandrinado Ø 150-315 mm (5.906-12.402 pulg. ) |

DuoBore antivibratoria

™ |

CoroBore antivibratoria

® 825 | |

|  |  |

| Acoplamiento posterior Coromant Capto® Refrigerante interior |

|

| 6 x DC (23.6–27.6 pulg.) |

| IT9 |

| Interior |

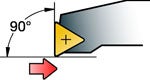

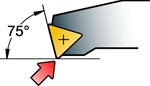

| 90°(0°) CoroTurn 107°, 75°(15°) CoroTurn 107° |

|

| 6 x BD |

| IT9 |

| Interior |

| 0.002 mm (0.000079 pulg.) |

| 92° (-2) CoroTurn 107°, 92° (-2) CoroTurn 111° |

Ajuste radial de la cabeza de mandrinado de precisión:

|  |

®Cómo utilizar CoroBore 825

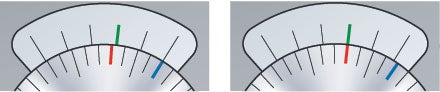

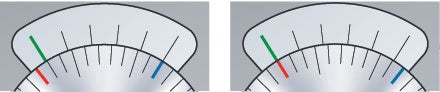

| Ejemplo de reglaje: En este ejemplo, la línea azul del la disco de medición es una referencia, ya que está alineada con una línea del nonio en la posición inicial. |  |

| Posición inicial | Posición ajustada |

| |

El disco de medición girado en el sentido de las agujas del reloj hasta la línea de medición (roja) se alinea con la segunda línea (verde) del nonio. Diámetro incrementado en 0.002 mm (0.00008") | |

| |

El disco de medición girado en el sentido de las agujas del reloj hasta la línea de medición (roja) se alinea con la tercera línea (verde) del nonio. Diámetro incrementado en 0.004 mm (0.00016") | |

| |

El disco de medición girado en el sentido de las agujas del reloj hasta la línea de medición (roja) se alinea con la cuarta línea (verde) del nonio. Diámetro incrementado en 0.006 mm (0.00024") | |

| |

El disco de medición girado en el sentido de las agujas del reloj hasta la línea de medición (roja) se alinea con la quinta línea (verde) del nonio. Diámetro incrementado en 0.008 mm (0.00032") | |

| |

El disco de medición girado en el sentido de las agujas del reloj hasta la línea de medición (roja) se alinea con la sexta línea (verde) del nonio. El diámetro incrementado en 0.010 mm (0.0004") = 1 división de medición. |

Cuestiones principales

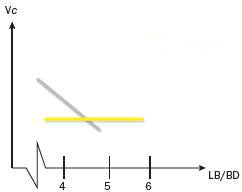

Las herramientas de mandrinado Silent Tools ofrecen un máximo de 6 veces el diámetro del agujero en la pieza. Si requiere una mayor profundidad, solicite una de nuestras soluciones especiales.

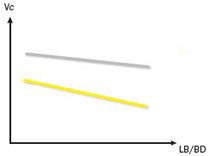

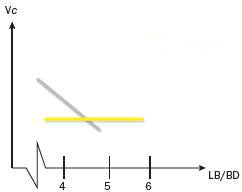

Recomendamos el uso de Silent Tools para grandes voladizos, superiores a 4 veces el diámetro del agujero.

Voladizo y diámetro de la herramienta

|  |

|   | -PR - WM |  |   | Convencional Adaptador antivibratorio |

| Velocidad de corte conforme al voladizo, con diferentes geometrías | Velocidad de corte conforme al voladizo, con adaptadores convencionales y antivibratorios |

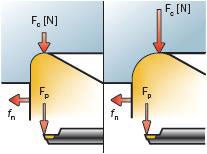

Forma de la plaquita y ángulo de entrada/inclinación

Utilice un ángulo de entrada de 90° (0°) para desbaste y de 92° (-2°) para acabado. Con menor fuerza en la dirección radial se obtiene menor desviación radial y vibración. Las plaquitas de forma triangular (tipo T) son la primera elección para las operaciones de mandrinado. Las plaquitas CoroTurn® 107 cumplen estos requisitos y son la primera elección.

Radio de punta

El radio de punta (RE) de la plaquita es un factor clave en las operaciones de torneado. La selección del radio de punta depende de los siguientes factores:

- Profundidad de corte (ap):

- Avance, fn

e influye en los siguientes aspectos:

- Acabado superficial

- Rotura de las virutas

- Resistencia de la plaquita

Radio de punta reducido

- Ideal para pequeñas profundidades de corte

- Reduce la vibración

- Menor resistencia de la plaquita

Radio de punta amplio

- Velocidad de avence pesado

- Grandes profundidades de corte

- Filo más resistente

- Mayores fuerzas radiales

Radio de punta conforme a la profundidad de corte

Las fuerzas radiales que separan la plaquita de la superficie de corte se vuelven más axiales a medida que aumenta la profundidad de corte. El radio de punta también afecta a la formación de virutas. Por regla general, la rotura de virutas mejora con un radio más pequeño. Generalmente, como regla de oro, la profundidad de corte debe ser mayor o igual a 2/3 del radio de punta o la mitad del radio de punta en la dirección de avance.

Valores iniciales de avance en función del radio de punta

| 0.4 (0.016) | 0.8 (0.031) | 1.2 (0.047) |

| 0.17 (0.007) | 0.22 (0.009) | 0.27 (0.011) |

|  |

|  |

| Fuerzas en dirección principalmente axial | Fuerzas en dirección tanto axial como radial |

Mandrinado en desbaste

Mandrinado productivo

| Requiere dos filos y se utiliza en operaciones de desbaste de agujeros con una tolerancia de IT9 o mayor, cuando la velocidad de arranque de viruta es la máxima prioridad. La velocidad de avance se obtiene multiplicando el avance por el número de plaquitas. (fn=fz x ZEFF) |  Mandrinado productivo |

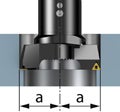

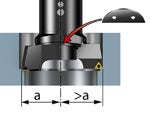

Mandrinado escalonado

| Cuando se agrega una placa de apoyo bajo una de las correderas, la plaquita sólo cubre la mitad interna del corte radial deseado y el resultado es una herramienta de mandrinado escalonado. Opte por este método si desea realizar un corte radial mayor del que puede cubrir con una plaquita, pero recuerde reducir el avance axial al habitual para una herramienta con un único filo. Si las dos plaquitas van a cubrir la misma profundidad radial de corte, la externa siempre realizará la mayor fuerza de corte, debido a su mayor velocidad y arranque de viruta. Si se hace esto correctamente, evitará las vibraciones y obtendrá una superficie lisa de forma sencilla. Con esta configuración se obtiene una escuadra escalonada, si no atraviesa la pieza. La velocidad de avance y el acabado superficial obtenido son los mismos que si se utiliza una sola plaquita (fn=fz). La tolerancia del agujero producido es IT9 o mayor. |  Mandrinado escalonado : |

Mandrinado de un solo filo

El mandrinado de un solo filo es la mejor opción cuando:

La tolerancia del agujero producido es IT9 o mayor. |  Mandrinado de un solo filo |

Mandrinado de acabado

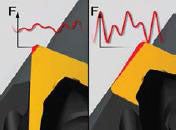

Factores que afectan a la vibración

Para reducir las vibraciones, elija una plaquita de corte ligero con una geometría de corte positiva y un radio de punta pequeño. Las plaquitas tipo T son la primera elección para las operaciones de mandrinado.

| Alta tendencia a la vibración | – Avances pesados – Gran profundidad de corte – Excelente seguridad del filo |

|  |

| Menor tendencia a la vibración | – Ideal para profundidades de corte reducidas – Reduce la vibración |

En la guía de aplicación encontrará información sobre otros factores que influyen en la vibración, como los siguientes (más información).

- Ángulo del vértice de la plaquita

- Geometrías positivas

- Plaquitas Wiper

- Redondeado del filo

- Datos de corte y velocidad de corte.

Consejos e indicaciones

- Seleccione el mayor diámetro de herramienta posible con el mango básico más corto posible

- El ángulo de entrada debe ser de en torno a 90° para aumentar la fuerza de corte axial y reducir la fuerza tangencial/radial.

- Un radio de punta pequeño resulta ideal para profundidades de corte pequeñas y reduce el riesgo de vibración. Los radios de punta grandes ofrecen una mayor seguridad del filo y admiten un avance pesado y una gran profundidad de corte. El riesgo de vibración aumentará cuanto mayor sea el radio de punta utilizado. Por tanto, las plaquitas de forma triangular positivas son la primera elección para las operaciones de mandrinado antivibratorias.

- En condiciones estables, utilice plaquitas Wiper si necesita una productividad elevada o producir superficies de alta calidad

|  | |

| Convencional | |

| Adaptador antivibratorio | |

| Menor fuerza radial (Fc) con radios reducidos |

con adaptadores convencionales y antivibratorios |

Montaje de herramientas y mantenimientoCuando utilice montajes con herramientas antivibración, tenga cuidado de sujetar correctamente el cuerpo de la herramienta para que no se dañen los adaptadores. Estos se deforman fácilmente ya que sus paredes son de poco grosor.

|  |