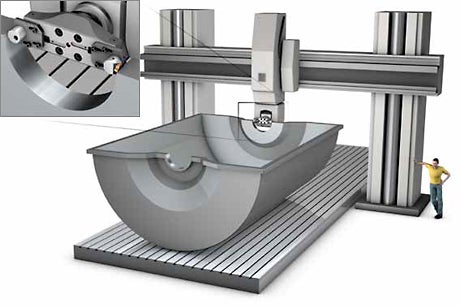

Alojamiento de turbina

Ventajas del mecanizado de carcasas en el sector energético

Una creación de valor que aporte beneficios al taller de mecanizado ha sido el punto fundamental en el desarrollo de las modernas fresas de la familia CoroMill. Los valores consolidados de estas herramientas han conseguido caracterizar la capacidad de mecanizado y definir puntos de referencia para los sistemas de herramientas.

- conceptos de fresa que cubren los requisitos fundamentales en cuanto a tipo, tamaño y otros objetivos de aplicación,

- rendimiento elevado con acción de corte ligera para maximizar la utilización de todo tipo de máquinas-herramientas y ofrecer estabilidad con diferentes voladizos,

- los diseños de herramientas y tecnologías de fabricación más recientes, entre los que se incluyen cuerpos de fresa templados, mejor precisión de la fresa y sujeción y colocación de la plaquita segura y avanzada,

- fresas y geometrías de plaquita optimizadas para distintas características y materiales de pieza, lo que también permiten optimizar la resistencia, la agudeza y la velocidad de avance,

- introducción continua de nuevas generaciones de calidades de plaquita con mejoras reales en cuanto a datos de corte, vida útil de la herramienta, seguridad del mecanizado y capacidad de acabado,

- gama ampliada de pasos de diente, tamaños y sujeciones de herramienta para fresas que permiten optimizar la productividad, estabilidad y utilización de la máquina, y obtener la mejor evacuación de la viruta.

Planeado

CoroMill® 345 resulta excelente para la mayoría de operaciones de planeado.

- Buen rendimiento en operaciones de planeado

- CoroMill 345

Mecanizado de agujeros

El nuevo sistema rígido CoroBore® XL es una excelente elección, tanto para desbastar como para realizar el acabado de agujeros de gran diámetro.

- Herramientas para mandrinar

- Mandrinado eficiente de carcasas

- Ejemplo de solución para piezas (eng)

Fresado de ranuras

El mecanizado de ranuras a menudo implica fresar en operaciones de desbaste y semiacabado. CoroMill® 331 es la primera elección.

- CoroMill 331

Fresado de ranuras

El tornofresado puede ser una alternativa productiva cuando la máquina-herramienta tiene la capacidad de hacer girar la pieza de trabajo; véase el ejemplo de solución para la pieza específica.

- Tornofresado

- Ejemplo de solución para piezas (eng)

Ranurado

CoroCut, en combinación con los adaptadores SL y las plaquitas angulares, hace posible el mecanizado de complejos perfiles de ranura.

- Tronzado y ranurado

Buen rendimiento en operaciones de planeado

Un buen rendimiento en operaciones de planeado resulta crucial para obtener una producción eficiente. El fresado de las enormes carcasas y alojamientos, que forman parte de los equipos de generación de energía, es un área en la que las mejores prácticas de mecanizado marcan una diferencia importante en cuanto a rendimiento y costes de fabricación.

CoroMill® 345

En operaciones de planeado convencional medio y ligero de la mayoría de materiales, CoroMill 345 se ha convertido en un punto de referencia desde su introducción en el mercado. Amplio programa de fresas y plaquitas que ofrece una extensa gama para optimizar las operaciones. Se ha desarrollado para maximizar el uso de la potencia y el par disponibles en cualquier máquina con profundidades de corte reducidas y medias. Su acción de corte suave permite utilizar velocidades de avance muy elevadas durante periodos de mecanizado cortos y sus 8 filos por plaquita combinan la mejor geometría con una buena economía de herramienta.

El diseño del cuerpo de la fresa, con tecnología exclusiva de alojamiento fijo y placa de apoyo, combinado con una calidad y geometría de la plaquita específicas para cada material, ofrece la posibilidad de aplicar un mayor avance por plaquita y unas velocidades de corte elevadas. La gran cantidad de alternativas de paso de dientes en la fresa hace que resulte muy versátil para aplicarla a distintas características de la pieza.

Planeado pesado

Las operaciones de planeado pesado pueden dividirse en distintas categorías y en ellas suele dar buen resultado una fresa general con un ángulo de posición de 45º o incluso una fresa de plaquita redonda. No obstante, existe una categoría de fresado (sobre grandes superficies a menudo irregulares) en la que se precisa una fresa realmente robusta siempre que la combinación de mecanizado eficiente y seguro sea prioritaria.

CoroMill® 360

La nueva fresa de planear CoroMill 360 incorpora un ángulo de posición de 60º que ya es clásico para el fresado pesado: Esta característica ofrece una gran profundidad de corte, un avance elevado, un acabado superficial aceptable y unas fuerzas de corte equilibradas. La nueva fresa de 360º está respaldada por décadas de experiencia, años de desarrollo y pruebas en las condiciones más exigentes.

Su capacidad para alcanzar una gran profundidad de corte axial resulta vital para la productividad ya que, en ocasiones, puede llegar a eliminar una gran masa irregular de metal en una sola pasada. El efecto adelgazador de la viruta del ángulo de 60º está asociado a la capacidad para aplicar un avance elevado y acortar así el tiempo de mecanizado. Las plaquitas están alojadas en cartuchos que a su vez están sujetos a alojamientos estriados en la fresa para permitir un intercambio rápido y sencillo en la propia máquina. No es necesario reglar la fresa, y los cartuchos reemplazables evitan que el cuerpo de la fresa se desgaste o se dañe. La ventaja de utilizar un ángulo de posición relativamente grande también permite utilizar plaquitas con faceta paralela muy amplia sin comprometer demasiado la profundidad de corte.

La ventajosa distribución de las fuerzas de corte radiales y axiales es otra característica del ángulo de posición de 60º, que aporta estabilidad y seguridad en esta categoría de mecanizado pesado, combinada con una gran capacidad de arranque de viruta y un consumo energético más reducido.

Tornofresado

En el tornofresado de carcasas se aprovecha la ventaja de que la pieza sólo necesite girar lentamente mientras la fresa trabaja a la máxima velocidad de corte. El proceso de tornofresado ha permitido la fabricación eficiente de numerosas piezas que, de lo contrario, habrían resultado muy difíciles y habrían necesitado varias operaciones de mecanizado distintas, con distinta configuración y en distintas máquinas. Este proceso destaca cuando las piezas presentan formas asimétricas y con zonas de menos de 360º alrededor de su superficie con planos, cavidades y obstáculos.

Aunque ésta es su principal ventaja, otras ventajas del tornofresado son: la mejora del control de viruta, la reducción de las fuerzas de corte, el incremento de capacidad frente a materiales exigentes y el mejor comportamiento en cortes intermitentes. Se han introducido mejoras en la maquinaria, la programación y las herramientas que han convertido el tornofresado en un proceso muy viable y ventajoso.

CoroMill® 345

Muchas de las actuales fresas CoroMill estándar, como la CoroMill 345, resultan ideales para el tornofresado y se pueden equipar con plaquitas Wiper específicas. Existen herramientas adecuadas para optimizar las distintas configuraciones que siguen surgiendo en el tornofresado.

Sandvik Coromant ha desarrollado herramientas y métodos que permiten controlar correctamente los parámetros del proceso y ampliar el uso del tornofresado hasta alcanzar nuevos niveles de eficiencia y conseguir resultados de mejor calidad. La aplicación y el desarrollo del proceso han permitido conocer en profundidad el modo en que los distintos parámetros afectan al rendimiento y a los resultados, lo que abre una puerta a este interesante potencial de fabricación.

El tornofresado no suele requerir herramientas específicas para las operaciones de desbaste. No obstante, para optimizar las operaciones de acabado, es necesario utilizar plaquitas Wiper intercambiables estándar específicas con CoroMill 345. Para suavizar las desviaciones de la delicada superficie se necesita un filo Wiper recto, en lugar del curvado convencional para fresado general. Las fresas de plaquita redonda como CoroMill 200/300 ofrecen la mejor productividad en operaciones en las que las superficies lisas no son fundamentales como, por ejemplo, en el desbaste de carcasas.

La tecnología de aplicación es necesaria porque factores como el posicionamiento de la fresa respecto a la pieza resultan críticos en la precisión de la forma radial, la presión sobre la pieza y la seguridad, y también en la productividad de la operación.

Tornofresado optimizado

Los efectos positivos del tornofresado quedan ilustrados mediante el método aplicado para mecanizar las ranuras de los anillos del álabe en semicarcasas de turbinas de gas por parte de uno de los principales fabricantes del mundo. Dejando a un lado el uso convencional de fresas de disco para fresado lateral y frontal, cada ranura se mecaniza mediante tornofresado frontal. Todas las fresas utilizadas se pueden ajustar para cada aplicación y su utilización es más sencilla que la de las fresas de disco, además de resultar más flexibles en la máquina. Este método también produce ranuras de mejor precisión.

La aplicación de tornofresado formó parte de un programa de mejora de la productividad en el que Sandvik Coromant trabajó para optimizar el proceso de mecanizado en los talleres de mecanizado de carcasas y rotores de la empresa. El proceso alternativo optimizado se pudo aplicar con un incremento de productividad del 40%.

Principio de tornofresado

Mandrinado eficiente de carcasas

Para mecanizar agujeros de gran diámetro en carcasas, los dos principales atributos de la herramienta son resistencia para el desbaste y rigidez para el acabado. Son características necesarias para obtener una buena productividad, una vida útil previsible de la herramienta y una homogeneidad que se encuentre dentro de las tolerancias requeridas para la pieza y los niveles de acabado superficial. En las más recientes herramientas para mandrinar estas propiedades se combinan con flexibilidad para adaptar con facilidad las herramientas al tipo de operación y a las exigencias que se presenten.

CoroBore® XL

El sistema CoroBore XL marca un nuevo punto de referencia para el mandrinado de gran diámetro gracias a varias mejoras introducidas en la herramienta: acoplamientos muy rígidos entre los elementos del conjunto de herramientas, puentes de gran rigidez con amplias áreas de apoyo, nuevas características para mejorar la eficiencia de la configuración, refrigerante interior, gamas de ajuste ampliadas y unidades ligeras de peso.

Rígidas, fiables y con una configuración versátil y directa, estas grandes y modernas herramientas para mandrinar en desbaste y acabado están diseñadas para ofrecer resultados más homogéneos con alta velocidad de mecanizado.

El nuevo sistema se puede utilizar con conceptos existentes y de eficacia demostrada en mandrinado, pero también incluye nuevas unidades como las cabezas de mandrinado de precisión, que ofrecen una gran precisión y una configuración simplificada. En general, las plaquitas de mandrinado de precisión deben ser positivas y presentar filos agudos con un radio de punta reducido para minimizar las fuerzas de corte, condición que cumplen las nuevas plaquitas CoroTurn 107. Si la estabilidad lo permite, las plaquitas Wiper pueden mejorar la relación entre acabado superficial y velocidad de avance.

CoroBore® 820 XL

Para el mecanizado en desbaste, CoroBore 820 XL, con sus cartuchos ajustables, garantiza un estrecho posicionamiento axial de los dos filos para ofrecer un buen equilibrio en el mandrinado de doble filo o para el ajuste en el mandrinado escalonado. El buen ajuste radial se consigue mediante correderas. Para incrementar la seguridad de sujeción de la plaquita se ofrece la opción de Sujeción Rígida si las exigencias de desbaste son elevadas.

Existe una gama de puentes y extensiones de herramienta que cubren un área de gran diámetro, en la que los nuevos portaherramientas y el nuevo acoplamiento de husillo Coromant Capto C10, junto con el gran puente transversal, permiten conseguir un alto rendimiento de mecanizado en diámetros muy grandes.