Tauchfräsen

Erfolgreiches Tauchfräsen

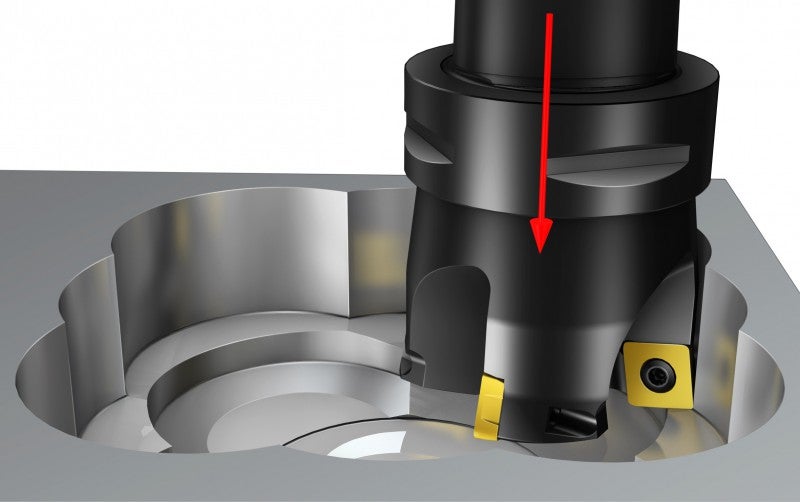

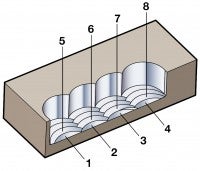

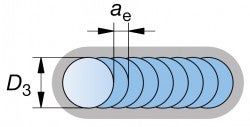

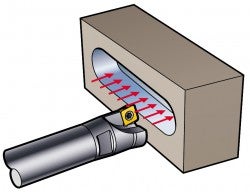

Beim Tauchfräsen wird mit der Stirnseite des Werkzeuges gefräst und nicht mit der Werkzeugperipherie. Dadurch ändert sich die Richtung der Schnittkräfte von radial auf vorwiegend axial. Tauchfräsen ist allgemein eine gute Alternative, wenn Umfangsfräsen aufgrund von Vibrationen nicht möglich ist.

Zum Beispiel:

- Bei Werkzeugüberhängen von mehr als 4×D

- Bei schlechter Stabilität

- Zum Vorschlichten von Ecken

- Für schwer zerspanbare Werkstoffe wie Titanlegierungen

Kann auch eine Alternative sein, wenn Maschinenleistung und Drehmoment limitierende Faktoren sind.

Hinweis: Aufgrund der geringeren Abtragsrate empfiehlt sich Tauchfräsen nicht als erste Wahl, wenn die Zerspanungsbedingungen gut sind.

Wahl der Werkzeuge

Die Auswahl des Fräsers wird primär vom Durchmesser bestimmt.

Tauchbohren

Die Tauchbearbeitung mit Bohrwerkzeugen kann bei Durchmessern bis ca. DC = 35 mm effektiver sein, siehe Bohren.

Korrekte Tauchfräsanwendungen

Zerspanungsprozess

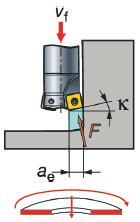

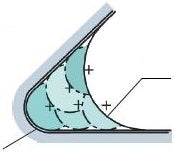

Tauchfräsen unterscheidet sich deutlich vom herkömmlichen Fräsen. Dadurch dass mit der Stirnseite des Werkzeuges gefräst wird und nicht mit der Werkzeugperipherie, ändert sich die Richtung der Schnittkräfte von vorwiegend radial auf axial. Tauchfräsen lässt sich mit einer Aufbohrbearbeitung mit Schnittunterbrechungen vergleichen.

Leistungsaufnahme und Geräuschentwicklung sind gering.

Tauchfräsen = unterbrochenesAufbohren.

Axiale Schnittkräfte.

Konventionelles Fräsen.

Vorwiegend radiale Kräfte.

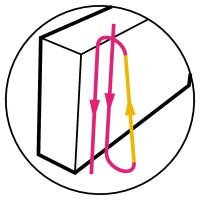

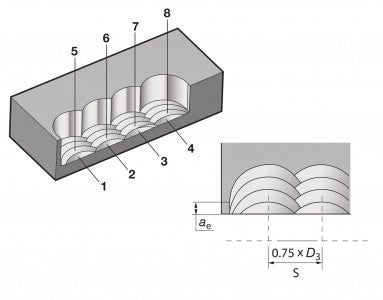

= programmierter Tischvorschub

= Eilgang

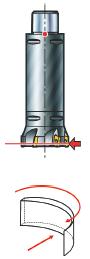

Erneutes Schneiden beim Rückhub vermeiden. Eintauchtiefe graduell verringern.

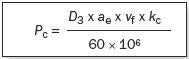

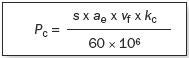

Berechnung des Leistungsbedarfs.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

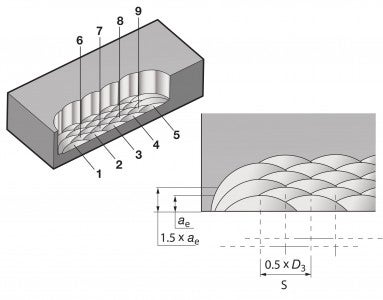

Vorschub beim Tauchfräsen

| Vorschub beim Tauchfräsen | ||

| Wendeschneidplattengröße | Überhang < 3xDC | Überhang > 3xDC |

| 9 | fz = 0.15 (0.10 - 0.20) | fz = 0.10 (0.08 – 0.15) |

| 14 | fz = 0.20 (0.10 - 0.25) | fz = 0.15 (0.10 - 0.20) |

Übermaßfräser L ≤ 3xDC

| iC | max ae |

| 9 | 8 |

| 14 | 13 |

s = 75% DC

Übermaßfräser L ≥ 3xDC

| iC | max ae |

| 9 | 7 |

| 14 | 12 |

s = 50% DC

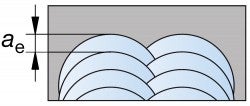

ae = max. für Wendeschneidplatte

Seitwärtsbewegungen s = X % DC

* S ist überhangspezifisch

Anwendungstipps für das Tauchfräsen

- Horizontalmaschinen erleichtern die Spanabfuhr

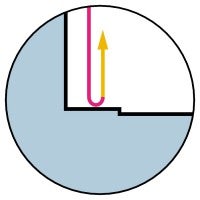

- Fräsen von unten beginnen und nach oben arbeiten.

- Kühlschmierstoff oder Druckluft zur Verbesserung der Spanabfuhr einsetzen

- Im Vergleich zu herkömmlichen Fräsmethoden erfordert Tauchfräsen einen geringeren Vorschub pro Zahn

- Sicherstellen, dass sich mehr als eine Schneide im Eingriff befindet.

- Fräser mit extra enger Teilung wählen

- Maximale ae wählen – je nach Wendeschneidplattengröße

- Bei Seitwärtsbewegungen s = 0.75 x DC wählen

- Zur Minimierung der Vibrationen Eintauchtiefe schrittweise reduzieren

- Ein „Hook"-Programm" verwenden, um ein Nachschneiden der Späne beim Rückhub zu vermeiden. Austritt aus dem Werkstück mit ca. 1 mm Abstand zur Wand programmieren.

- Hinweis: Ein Bohrzyklus wird aufgrund des erneuten Schneidens der Späne, wodurch Vibrationen beim Rückhub entstehen können, nicht empfohlen.

- Stets ein konstantes Aufmaß für die anschließende Schlichtbearbeitung anstreben.

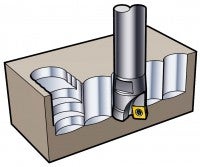

Nuten

- Die Tauchbearbeitung ist eine effektive Methode zur Fertigung tiefer geschlossener Nuten

- Die Spanabfuhr ist entscheidend. Eine horizontale Aufspannung und die Verwendung von Kühlschmierstoff oder Druckluft unterstützen die Spanabfuhr.

- Für tiefe und schmale Nuten empfiehlt sich ein Bohrer, denn dieser ermöglicht die beste Spanabfuhr und den größten Versatz

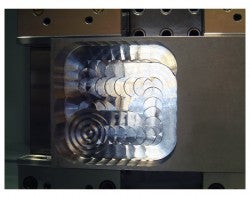

Hohlräume/Taschen

- Die Spanabfuhr ist kritisch, wie beim Fräsen geschlossener Nuten

- Es empfehlen sich horizontale Aufspannungen und der Einsatz vonKühlschmierstoff oder Druckluft

- Die Spanabfuhr kann verbessert werden, in dem eine möglichst großeStartbohrung hergestellt wird. 1.5 x DC ist empfehlenswert

- Vorschub in den ersten beiden Tauchphasen verringern

- Seitlich bewegen. Vollnutfräsen möglichst vermeiden

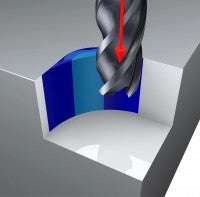

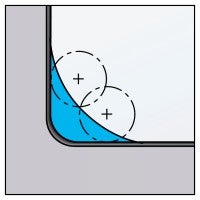

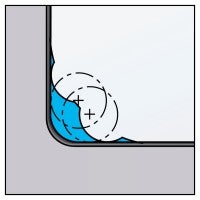

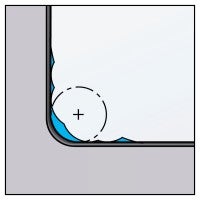

Ecken

Mittels Tauchfräsen Werkstoff zu entfernen, der nach dem Schruppen in tiefen 90°-Ecken zurückgeblieben ist (Restmaterialbearbeitung), kann von Vorteil sein.

DC = 12.7 mm

Anfangsradius = 16 mm

Fertigradius= 6 mm

Eckenbearbeitung

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Fräsen von Bohrungen/Taschen

Zweiachsiges Schrägeintauchen – linear Spiralförmiges Schrägeintauchen Erweitern... chevron_right

Fasfräsen

Fasen, V-Schnitte, Freistiche und Vorbereitung zum Schweißen sowie Entgraten entlang... chevron_right

Fräsen mit Vorschubunterbrechung

Erfolgreiche Fräsbearbeitung mit Vorschubunterbrechung Fräsen mit Vorschubunterbrechung... chevron_right

Tauchbohren

Was ist Tauchbohren? Tauchbohren ist eine effektive Methode zum Schruppen von Hohlräumen.... chevron_right