Lösungen für die kosteneffiziente und hochqualitative Bearbeitung von API-Dichtringnuten im Öl- und Gassektor

Nuten für Dichtungsringe sind ein kritisches Merkmal bei zahlreichen Komponenten der Öl- und Gasindustrie und erfordern enge Toleranzen sowie eine sehr hohe Oberflächengüte. Aufgrund des hohen Bauteilwertes und der -komplexität ist eine hohe Prozesssicherheit von entscheidender Bedeutung. Eine weitere Herausforderung sind die hierbei verwendeten schwer zerspanbaren Werkstoffe wie Inconel 718 und plattiertes Inconel 625.

Werkzeuglösungen für die Bearbeitung von Konturen an API-Dichtringnuten

Herausforderungen bei der Bearbeitung

Zahlreiche konventionelle Methoden zur Nutenbearbeitung von Dichtungsringen bieten eine unzureichende Prozesssicherheit und eine eingeschränkte Produktion. Mit den vorhandenen Werkzeugen zum Eintauchen und Radialdrehen müssen zahlreiche Schrupp- und Schlichtvorgänge durchgeführt werden, die hohe Schnittkräfte generieren und zu einer begrenzten Standzeit führen. Wenn eine gute Prozessstabilität erreicht werden kann, sind diese Prozesse aufgrund mangelnder Flexibilität bei der Durchmesserverstellung langsam und kostspielig.

SpiroGrooving™

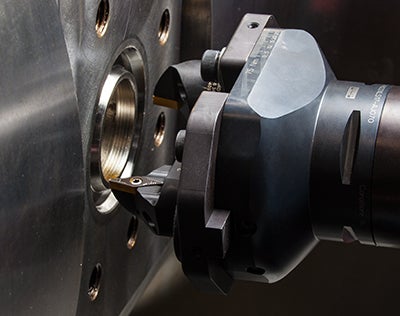

SpiroGrooving ist eine neue bahnbrechende Innovation – ein einfacher und doch hochentwickelter Fertigungsprozess für Dichtungsringnuten. SpiroGrooving ist eine Bearbeitungsmethode, bei der das CoroBore XL System mithilfe einer spirographischen Werkzeugbahn engtolerierte Dichtungsringnuten auf sehr sichere und produktive Weise generiert.

Die Werkzeugbahn besteht aus einem konischen kreisförmigen Schrägeintauchvorgang, bei dem der Schneideneingriff nach einem für jede Umdrehung eingestellten Eintauchwinkel erfolgt. Ein NC-Codegenerator mit benutzerfreundlicher Oberfläche erstellt das CNC-Programm aufgrund der für die Anwendung relevanten Parameter. Die Werkzeugvoreinstellung erfolgt in wenigen einfachen Schritten.

Diese Lösung ist ideal für die Produktion von Nuten für Dichtungsringe mittels Bearbeitung plattierter Stähle und rostfreier Stähle. Die einzigartige innere Kühlschmierstofflösung von CoroBore XL sorgt für eine verbesserte Bearbeitung von modernen Werkstoffen. Die Schrupp- und Schlichtbearbeitung erfolgen in einer Operation, wodurch die Bearbeitungszeit bei gleichzeitig erhöhter Produktivität deutlich gekürzt wird.

Hauptvorteile

SpiroGrooving™ erfüllt alle für die Bearbeitung von Dichtungsringnuten wesentlichen Bedingungen auf effiziente und zuverlässige Art und Weise

- Deutlich reduzierte Bearbeitungszeit infolge höherer Schnittdaten

- Äußerst hohe Prozesssicherheit

- Hohe Anwendungsflexibilität mit minimiertem Werkzeugbestand

- Schnelle und einfache Programmierung mit NC-Codegenerator und Spindel.

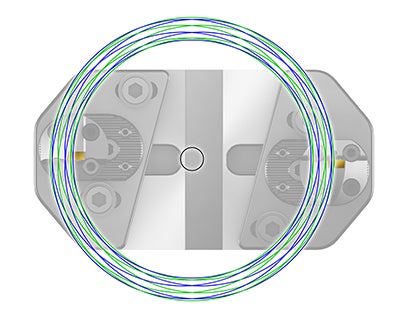

Spirograph

Beim SpiroGrooving wird eine kreisförmige Werkzeugbahn mittels Spirograph in einem Kegel generiert. Mit diesem Verfahren wird die Spandicke reduziert und eine leichte Schneidwirkung sowie erhöhte Vorschübe erzielt. Teile der Schneidkante bewirken eine Schnittunterbrechung, wodurch die Bildung langer Späne, die sich an Werkzeug und Spindel verfangen, vermieden wird.

Werkzeugkomponenten

Die Werkzeuglösung basiert auf modernen und erprobten Standardkonzepten, wobei der modulare Aufbau ein hohes Maß an Anwendungsflexibilität sicherstellt. Bei herkömmlichen Verfahren müssen für jede Art und Größe von Nut neue Werkzeuge eingesetzt werden. Ein SpiroGrooving-Werkzeug deckt hingegen einen ganzen Durchmesserbereich ab und sorgt so für Flexibilität in der Fertigung und einen minimalen Werkzeugbestand.

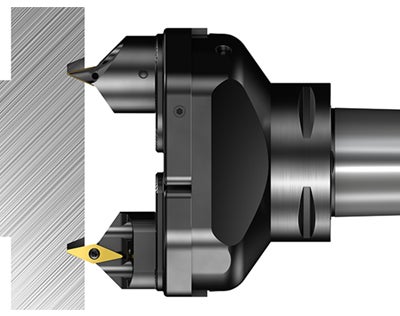

Das für SpiroGrooving verwendete Werkzeug hat zwei V-förmige Wendeschneidplatten und basiert auf dem bewährten Aufbohrsystem CoroBore XL. Das Werkzeugsystem bietet in Kombination mit dem modularen Coromant Capto System eine optimierte Lösung für die Bearbeitung von Dichtringnuten

SpiroGrooving mit CoroBore™ XL

| Bauteilkonturen | BX-154 Nuten in einem Ventilkörper aus Stahl: Durchmesser: 101 mm (3,99 Zoll) Nutbreite: 15,4 mm (0,606 Zoll) Tiefe 7,5 mm (0,297 Zoll) | |||||

| vc | n | Schruppen vf | Schlichten vf | ap | Gesamtzeit | |

| Lösung für Dichtringnuten des Wettbewerbs | 187 m/min (614 Fuß/min) | 500 U/min | 100 mm/min (4 Zoll/min) | 50 mm/min (2 Zoll/min) | 1 mm/Zyklus (0.04 Zoll) | 2 min |

| vc | n | Schruppen vf | Schlichten vf | Steigung | Gesamtzeit | |

| SpiroGrooving™ mit CoroBore XL | 300 m/min (984 Fuß/min) | 922 U/min | 392 mm/min (15 Zoll/min) | 50 mm/min (2 Zoll/min) | 2 mm/U | 50 sek |

Mit dem bisherigen konventionellen, radialen Mehrschneidenkonzept für Schrupp- und Schlichtvorgänge betrug die Gesamtbearbeitungszeit zwei Minuten. Eine flexible Durchmesserverstellung war nicht verfügbar, wodurch eine zeitaufwendigeWerkzeugeinstellung erforderlich wurde.

Durch die Umstellung auf SpiroGrooving™ konnte die Bearbeitungszeit auf 50 Sekunden gekürzt werden. Das Werkzeug deckt einen ganzen Durchmesserbereich ab lässt sich ganz leicht für unterschiedliche Nutanwendungen einstellen. Mit der neuen Methode konnte das Bauteil in weniger als die Hälfte der Zeit fertiggestellt werden.

58%

KÜRZERE

BEARBEITUNGS-

ZEIT

Anwenderfilm - Bearbeitung von API-Dichtringnuten

CoroMill® 325

Knochenschrauben, Implantate, Vorschubspindeln und andere Mikrokomponenten erfordern... chevron_right

Verdichterläufer

Aus Titan gefertigt, sind bei diesem Bauteil Aufbohrbearbeitungen der inneren Kammern... chevron_right

CoroMill® 327

Ein vielseitiger Fräser, der zur Herstellung unterschiedlicher Nuten, Gewinde und... chevron_right

Verdichtergehäuse

Die Zerspanbarkeit von Titan ist mäßig, jedoch kann im Gegensatz zur Bearbeitung... chevron_right

White Paper

Informieren Sie sich über weitere technische Details

SpiroGrooving White Paper

herunterladen